黄峰 姜华东 赵磊 廖炜 魏鹏 王立伟

1中国石油集团渤海钻探工程有限公司定向井分公司

2中国石油集团渤海钻探工程有限公司第二钻井工程分公司

3中国石油集团渤海钻探工程有限公司第四钻井工程分公司

我国作为能源消耗大国,对能源的需求日益增长[1-4]。根据《2020 中国能源化工产业发展报告》,我国2020 年一次炼油能力达9×108t,成品油终端消费量为4.03×108t,成品油出口量达5.9×108t[5-8]。全世界低渗透油田数量众多,资源丰富,许多石油勘探队伍都在尝试开采这类低渗、稠油油气田。这类油田开发难度大、成本高,因此水力压裂技术由此诞生,自20 世纪80 年代开始对低渗透油藏进行改造,该技术得到飞速发展[9-13]。高温、高压是深井、超深井的显著特点,这类井压裂施工时井口承压过高,除了减小压裂液摩阻和地层破裂压力外,还需要通过在压裂液中添加加重剂来增加压裂液密度,提高压裂液静液柱压力,从而降低井口施工压力[14-15]。加重剂种类较多,其盐溶液密度与加重剂的种类和浓度有关,所以压裂液的密度在一定范围内可以通过使用不同的加重剂来进行调节[16]。加重剂的选取应重点考虑加重效果、经济性以及对地层的影响。目前常见的压裂液加重剂中氯化钠和氯化钾成本较低,但加重效果有限;

溴化钾和溴化钠加重效果较好,但成本较高,很难广泛应用。交联剂在压裂液交联反应中发挥关键作用,直接影响压裂液成胶时间、耐温性和耐剪切性。使用交联剂可以减少稠化剂的用量,从而节约成本,它具有耐温耐剪切性、容易破胶、延迟交联等优点。本文室内合成有机硼交联剂,并筛选优化,形成针对不同加重体系下的耐高温交联剂,配合优选的加重剂、稠化剂等,最终形成一套耐温高密度压裂液体系。随着华北油田继续向深层勘探,其主力产层储层增储稳产能力下降,因此必须加大深层稀油的勘探开发力度。研究区储层物性差,须进行压裂改造增产。常规压裂液耐温差、密度低,无法满足其压裂需求,为保障华北油田的有效勘探开发,必须研究耐高温、可加重、低成本的压裂液体系。研究开展了对稠化剂、交联剂、pH 调节剂、加重剂和破胶剂类型与含量等的优选,开发一套适用于华北油田高温深层的耐温高密度压裂液体系,为深层、高温、高应力储层改造提供技术支撑。

1.1 稠化剂优选

1.1.1 表观黏度评价

水基压裂液稠化剂包括瓜胶及其衍生物、纤维素、人工聚合物等,最常用的是瓜胶、羟丙基瓜胶等。而普通瓜胶耐温性较差,故高温压裂液常使用改性瓜胶作为稠化剂。综合文献调研、现场要求以及实验室实际条件,选择实验室使用的羟丙基超级瓜胶JK202 作为稠化剂,其具有良好的抗温、抗剪切性能,并拥有较好减阻和抗盐性能。

室内条件下,取多个烧杯分别加入100 g 蒸馏水置于磁力搅拌器上,分别加入不同浓度的稠化剂JK202,搅拌20 min 充分溶胀后,使用六速旋转黏度计测定不同浓度下瓜胶基液的表观黏度,结果如表1所示。

表1 不同浓度下基液表观黏度Tab.1 Apparent viscosity of base fluid at different concentrations

稠化剂浓度较低时,其基液黏度过低,无法满足压裂液携砂性能和耐温性能要求,而过量的稠化剂会增加破胶后的残渣含量,并耗费大量成本。故综合考虑,暂定稠化剂JK202 水溶液浓度为0.4%~0.45%(质量分数,下同)。

1.1.2 耐温性能评价

室内配制浓度为0.5%的羟丙基瓜胶HPG 水溶液和浓度为0.45%羟丙基超级瓜胶JK202 水溶液,充分溶胀后使用流变仪测定不同温度下瓜胶基液的表观黏度,结果如表2所示。

表2 不同温度下基液表观黏度测试Tab.2 Apparent viscosity test of base fluid at different temperatures

从表2 可知,稠化剂JK202 在常温下表观黏度为59.1 mPa·s,具有足够的黏度保证压裂液携砂性能,而且在120 ℃温度下仍能保持较高的表观黏度,说明其耐温性能较好。

1.1.3 最佳溶胀pH值

配制0.45%的JK202水溶液,使用pH 调节剂调节水溶液至不同的pH 值,置于磁力搅拌器上搅拌约20 min 至充分溶胀。量取300 mL 瓜胶基液,使用六速旋转黏度计测定室温20 ℃、转速300 r/min条件下,不同pH值的瓜胶液表观黏度(表3)。

由表3可知,羟丙基超级瓜胶JK202在pH值超过10 时,基液黏度下降较为明显,主要原因在于强碱性环境下高分子链中液晶结构较为稳定,表现出溶胀现象不明显。因此可以确定,羟丙基超级瓜胶JK202最佳溶胀pH值为7~10。

表3 不同pH值条件下基液黏度Tab.3 Base fluid viscosity under different pH values

1.2 交联剂的优选

主要从压裂液体系交联挑挂性和耐温抗剪切性等方面对有机硼交联剂进行优选。配置5 份100 g羟丙基超级瓜胶JK202 基液,其中JK202 浓度为0.45%,在磁力搅拌器上搅拌约20 min,使瓜胶粉充分溶胀,分别向其中添加等量的碱性pH 调节剂,调节基液pH 值在10 左右,每份样品分别添加不同的有机硼交联剂,质量分数暂定为0.6%,使用玻璃棒搅拌,观察压裂液交联情况,并进行挑挂性试验,结果见表4所示。

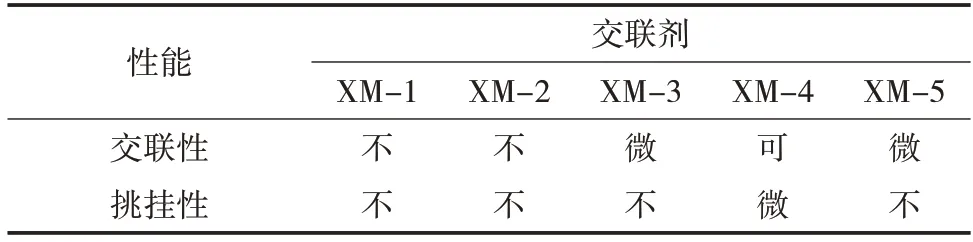

表4 有机硼交联剂压裂液交联挑挂情况Tab.4 Fracturing fluid crosslinking and hanging of organic boron crosslinking agents

实验结果表明:有机硼交联剂XM-4 交联挑挂性能较其他4 种有机硼交联剂更优。实验初步确定XM-4 作为本研究的新型耐高温有机硼交联剂,对其性能做进一步评价。

1.2.1 交联挑挂实验评价

配置100 g 羟丙基超级瓜胶JK202 基液,JK202浓度为0.45%,在磁力搅拌器上搅拌约20 min,使瓜胶粉充分溶胀,再分别向其中添加不等量的碱性pH 调节剂(1 mol/L NaOH 溶液);

之后向每个样品中添加0.6%的XM-4,使用玻璃棒再次搅拌,形成交联压裂液体系,观察并记录交联情况(表5)。

表5 pH值正交挑挂实验情况Tab.5 pH value orthogonal hanging test

结果表明:有机硼交联剂XM-4 在pH 值为9~12 范围内交联增稠效果较好。随着pH 值的升高,压裂液耐温性增强,但过度提高pH 值会出现碎胶现象,破坏压裂液稳定性,导致其无法挑挂。故本次实验优选的pH值为12。

1.2.2 交联剂加量4优化

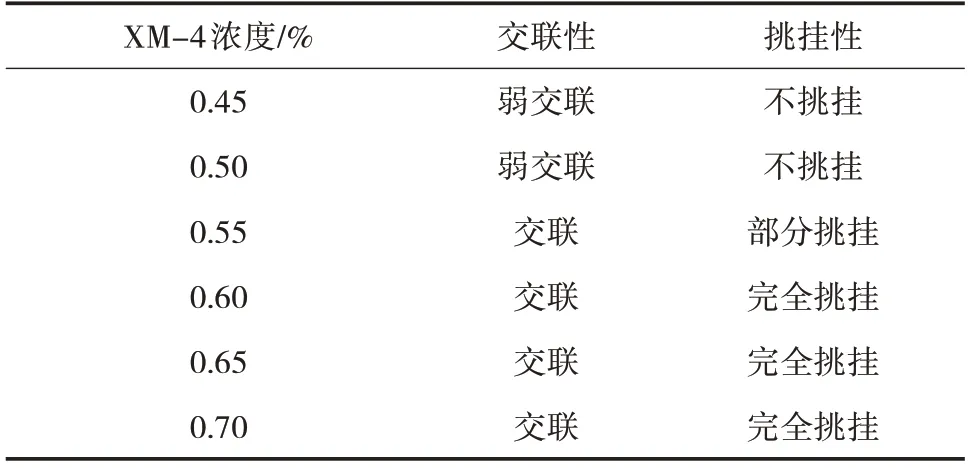

为保证交联剂的交联效果,同时节约使用成本,需要开展对交联剂加量的优化实验。本实验在基液pH 值为12 的条件下,分别加入不同浓度的有机硼交联剂XM-4,观察并记录体系交联与挑挂情况(表6)。

表6 体系交联挑挂实验Tab.6 System crosslinking and hanging test

从实验结果可以看出,当XM-4浓度达到0.6%时,压裂液体系的交联挑挂性相对较好。继续增加XM-4 浓度,其交联挑挂性能依旧很好,但从成本经济性考虑,优选XM-4浓度为0.6%~0.65%。

1.3 加重剂的优选

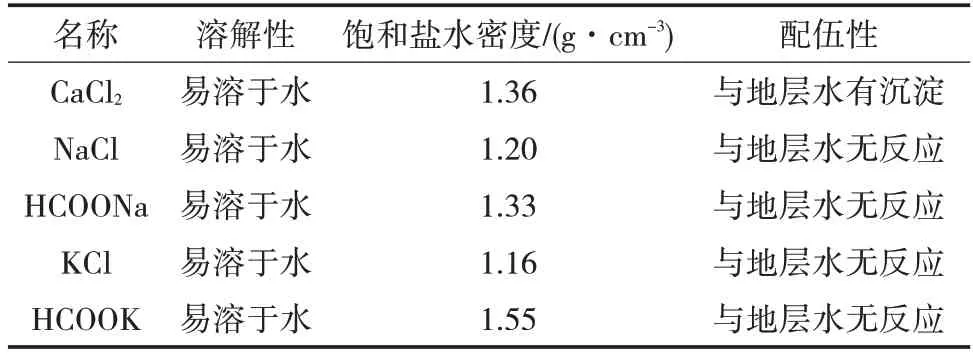

1.3.1 常见加重剂基本性质

综合国内外常见的压裂液加重材料,本研究的加重剂初步选择有CaCl2、NaCl、NaNO3、HCOONa、KCl、HCOOK、NaBr、KBr。其中NaNO3是有强烈腐蚀性的危险品,对人体有危害;

而且NaNO3是强氧化剂,可助燃,与可燃物一起容易引起火灾、爆炸。基于现场施工安全性以及人员健康考虑,NaNO3不作为本次研究所使用的加重剂。而NaBr和KBr 等溴化物成本较高,若单纯使用溴化物作为加重材料会导致压裂液成本过高,因此不考虑单独使用。常温下将常见的几种盐溶解于水中,待温度稳定后使用密度计测量不同盐水的密度,结果如表7所示。

由表7可知,KCl饱和溶液密度无法达到1.2 g/cm3,无法满足本次研究加重要求:而CaCl2与地层水易产生沉淀,堵塞地层,也不能作为本项目研究的加重剂。NaC1饱和溶液密度为1.2 g/cm3,可以满足本次研究的加重要求。综上,基于经济性和有效性两方面考虑,加重密度在1.0~1.2 g/cm3时,选择NaCl作为加重剂,形成经济有效的密度可调体系。

表7 常见加重剂性质情况Tab.7 Properties of common weighting agents

1.3.2 NaCl加重剂评价

室温下,取100 mL 蒸馏水于烧杯中,向其逐步加入NaCl,并使用密度计测量其密度(图1)。

图1 NaCl加重剂浓度与密度的关系Fig.1 Relationship between concentration and density of NaCl weighting agent

配制浓度为26.8%的NaCl 水溶液,密度为1.2 g/cm3,取100 gNaCl水溶液放入烧杯中,并将烧杯置于磁力搅拌器上高速搅拌;

取0.4 g 羟丙基超级瓜胶JK202 缓慢加入,避免产生“鱼眼”,搅拌20 min 后瓜胶充分溶胀;

加入0.3 g 碱性pH 调节剂将体系pH 值调节至12;

再加入0.6 g 有机硼交联剂XM-4。使用玻璃棒搅拌,记录交联时间,观察压裂液体系交联挑挂情况,并使用HAAKE 流变仪做耐温测试,实验结果如图2所示。

图2 NaCl加重压裂液耐温性测试情况Fig.2 Temperature resistance test of NaCl weighting fracturing fluid

从图2可以看出,NaCl作为加重材料时,高密度压裂液具有很好的交联和挑挂性能,虽然耐温性测试中NaCl 压裂液最终黏度在22 mPa·s 左右,无法满足现场施工压裂液对耐温性(需大于110 ℃)的要求,但该体系稠化剂和交联剂用量较低,进行配方的优化后,可以满足现场施工要求。根据经济性和施工有效性要求,当加重密度低于1.2 g/cm3时选择NaCl 作为本次高温高密度压裂液体系研究所用加重剂。

2.1 高温高密度压裂液配方优选

根据前文对稠化剂、交联剂和加重剂的优选实验,当JK202 浓度<0.4%时,加重压裂液均无法满足耐温性要求(150 ℃、170 s-1下剪切60 min 后黏度大于50 mPa·s),针对耐温性和经济性的要求,最终确定JK202 浓度为0.4%~0.45%,相应的交联剂XM-4浓度为0.65%~0.7%,并确定了加重密度为1.2 g/cm3时两种压裂液基础配方。

配方1:26.8%NaCl+0.4%JK202+0.3%NaOH+0.65%XM-4

配方2:26.8%NaCl+0.45%JK202+0.3%NaOH+0.6%XM-4

按以上两种配方配制的压裂液体系交联性能均佳,挑挂性能优异。使用HAAKE 流变仪将上述压裂液在150 ℃,170 s-1下剪切60 min,耐温性测试结果如图3所示。

由图3 可以看出,当NaCl 体系加重密度为1.2 g/cm3时配方1 和配方2 压裂液最终黏度分别稳定在260 mPa·s 和100 mPa·s 以上,均满足华北油田现场施工要求。考虑到经济性因素,NaCl 加重压裂液体系确定的基础配方为:26.8%NaCl+0.45%JK202+0.3%NaOH+0.6%XM-4。

图3 两种NaCl加重压裂液体系耐温性测试情况Fig.3 Temperature resistance tests of two NaCl weighting fracturing fluid systems

2.2 配伍性测试

使用实验室内现有的添加剂对压裂液进行配伍性评价,压裂液体系配方如下:26.8%NaCl+0.45%JK202+0.3%NaOH(1 mol/L)+0.6%XM-4+0.3%破乳剂CS114+0.3%助排剂BS12+0.1%防膨剂PEA。室温下,将配制好的压裂液体系静置24 h后,观察到该压裂液体系无杂质、无分层现象,NaCl 加重压裂液各添加剂之间配伍性良好。为测试添加剂是否会对压裂液耐温耐剪切性造成影响,将按照配方配制的高温高密度压裂液在150 ℃,170 s-1下剪切60 min,实验结果如图4所示。

图4 NaCl加重压裂液流变图Fig.4 Rheological diagram of NaCl weighting fracturing fluid

由图4可知,NaCl加重压裂液在150 ℃,170 s-1下剪切60 min,黏度始终保持在100 mPa·s 以上。这说明NaCl 加重压裂液各添加剂对压裂液的耐温性能几乎无影响。综上所述,该高温高密度压裂液体系可实现加重密度在1.0~1.21 g/cm3范围内可调节、耐150 ℃高温的性能要求。在低加重密度时使用NaC1 加重剂,在保证压裂施工有效性的同时,可降低成本,对储层伤害小,环保无害,满足高温、深井压裂施工要求。

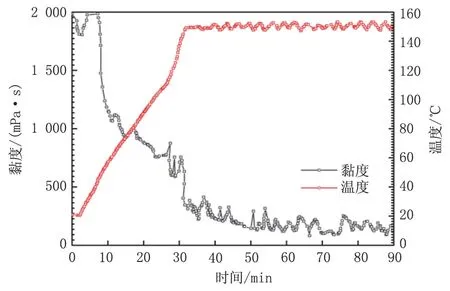

3.1 耐温耐剪切性能评价

按配方配制好压裂液,使用HAAKE 流变仪,剪切速率设置为170 s-l,升温程序设置为30 min 从20 ℃至150 ℃,150 ℃条件下剪切60 min。通过计算机专业分析软件,绘制黏温曲线,确定压裂液耐温耐剪切性能,实验结果如图5所示。

从图5 可以看出,NaCl 加重压裂液在150 ℃,170 s-1条件下剪切60 min,黏度在100 mPa·s 以上,说明该压裂液具有较好的耐温耐剪切性能,满足华北油田现场对压裂液体系黏度(50 mPa·s 以上)的要求。

图5 NaCl加重压裂液耐温耐剪切测试情况Fig.5 Temperature and shear resistance test of NaCl weighting fracturing fluid

3.2 摩阻性能评价

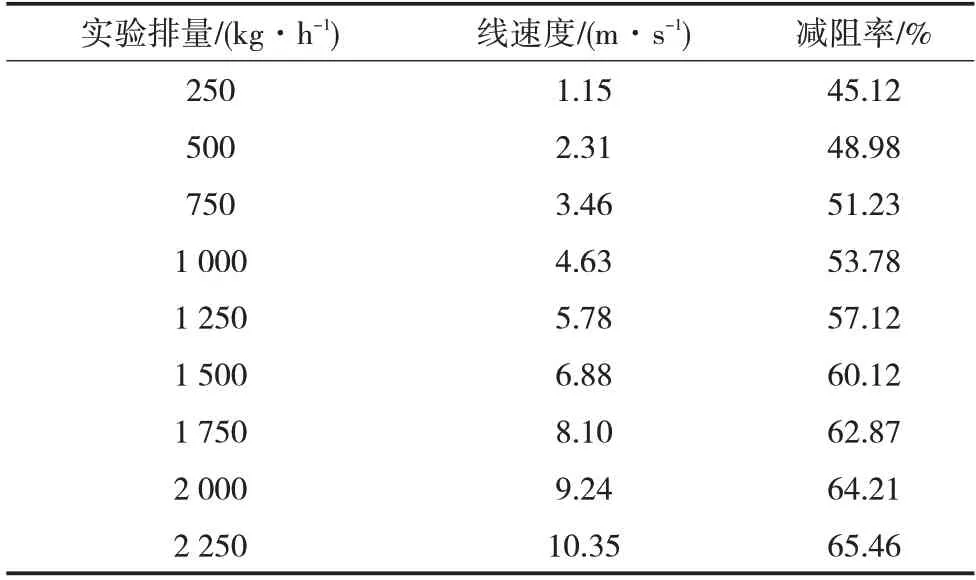

按配方26.8%NaCl+0.45%JK202+0.3%NaOH+0.6%XM-4 配制成压裂液基液,使用摩阻测试仪,在常温下进行减阻性能评价。NaCl 加重压裂液结果见表8。

从表8 可以看出,NaCl 加重压裂液排量大于2 250 kg/h、线速度大于10.35 m/s 时,该体系减阻率大于65%,现场常用5 m3/min 排量下线速度16.8 m/s,减阻率一定大于65%,满足华北油田现场对压裂液体系减阻率大于60%的要求。

表8 NaCl加重压裂液减阻率随排量变化情况Tab.8 Variation of drag reduction rate of NaCl weighting fracturing fluid with displacement

3.3 延迟交联可控评价

通过对该配方压裂液基液pH 值调节,得到实验结果如图6所示。

图6 压裂液交联时间与基液pH值变化情况曲线Fig.6 Variation curve of fracturing fluid crosslinking time and base fluid pH value changes

由图6 可知,该压裂液体系可通过调节基液pH 值实现压裂液交联时间可控。其中,NaCl 加重压裂液基液pH 值在9~12 之间,交联时间可控制在2.7~10.3 min 之间,符合华北油田现场对压裂液延迟交联时间3~10 min可控的需求。

(1)耐温高密度压裂液体系稠化剂选择华北油田现场使用的羟丙基瓜胶HPG 以及实验室使用的羟丙基超级瓜胶JK202,其水不溶物含量均较低,且耐温耐剪切性能良好。其中JK202 各项性能更为优异,在实验中表现出高pH 值时能充分溶胀,耐温性相对普通羟丙基瓜胶要更好。

(2)综合考虑现场施工成本和效果,结合添加剂优选结果,实验研究确定的加重密度为1.2 g/cm3下的NaCl 体系压裂液配方为26.8%NaCl+0.45%JK202+0.3%NaOH+0.6%XM-4,该压裂液体系在150 ℃和170 s-1的条件下剪切60 min,压裂液体系最终黏度稳定在100 mPa·s以上,表明该压裂液体系耐温性能优良,满足华北油田高温深井压裂施工需求。

(3)该压裂液体系可采用过硫酸铵或甲酸乙酯破胶,破胶后黏度均低于5 mPa·s,残渣浓度均低于600 mg/L,满足压裂施工要求;

通过摩阻测试仪对压裂液体系进行减阻性能评价,结果表明该压裂液体系在现场常用5 m3/min 排量下减阻率大于60%,具有良好的减阻性能;

通过调节基液pH 值可实现压裂液交联时间可控,NaCl 加重压裂液调节pH 值范围在9~12 之间,交联时间可控制在2.7~10.3 min,其效果满足华北油田现场需求。