黄海龙

(吉林大学工程训练中心,吉林 长春,130025)

在塑件注射成型过程中,存在两股塑胶熔体的流动汇合现象,由于分子取向不同,汇合时熔体温度会降低,导致出现了结合强度各异的熔接痕,从而严重影响了产品的外观质量和力学性能[1]。关于熔接痕的改进和表征方法,国内外学者进行了广泛深入地研究。Kovács J G等[2]研究了熔接痕的形成机理及影响因素。孙寿云等[3]通过数值模拟耦合分析探讨了熔接痕性能的改进。魏艳鸣[4]结合神经网络探讨了熔接痕性能的优化。朱建华等[5]探讨了熔接痕对塑件使用性能影响的定量表征方法。吴雄喜等[6]探讨了从熔体汇合角、流动前沿温度、熔接痕处压力变化3个方面加权构建了综合评估模型的熔接痕性能定量表征方法。在工业生产中往往更加关注塑件的实际使用性能,因此,对实际工况下塑件熔接痕的外观质量和力学性能的评估就显得尤为重要。

根据熔接痕的形成机理可知,在不考虑塑件自身结构和材料时,影响熔接痕性能的因素主要有熔体汇合角、节点流动前沿温度和工况应力。因此,以下基于Autodesk Moldflow Insight(AMI)数值模拟分析软件,研究熔体汇合角、节点流动前沿温度和熔接痕位置的工况应力对熔接痕性能的综合影响,探讨了熔接痕对塑件外观质量和力学性能影响的综合定量评估方法。

1.1 有限元模型的建立

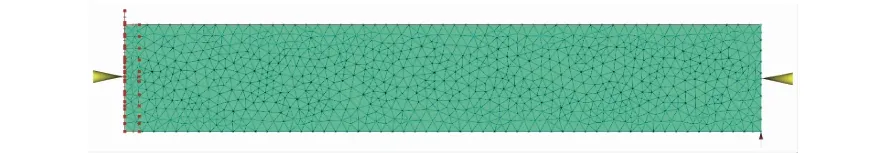

为更好地体现熔接痕形成特征,研究模型采用120.0 mm×20.0 mm×2.0 mm片体结构、长度方向两端中心位置相向进料。利用NX软件建立矩形片体三维模型,以“x_t”格式导入AMI 2018软件。采用“中性面网格”对数学模型进行网格划分,网格全局边长1.6 mm。长度方向一侧边缘施加六自由度固定的“固定约束”,另一侧角点位置片体宽度方向施加10 N的“点载荷”。有限元模型及边界条件[7]如图1所示。

图1 有限元模型及边界条件

1.2 数值模拟分析

为获取熔接线、流动前沿温度和应力张量等分析数据,采用“填充+保压+翘曲+应力”分析顺序,选用LG 化学公司的丙烯腈-丁二烯-苯乙烯(ABS)ABS HF380材料,成型工艺中熔体温度为235 ℃,其余全部采用默认值,应力分析类型选用“大变形”,应力输出结果为“所有应力输出”,启动数值模拟分析[8],得到熔接痕分析结果如图2所示。

图2 熔接痕分析结果

2.1 评估框架的构建

根据AMI数值模拟分析结果,分别获取熔接痕位置节点编号和熔体汇合角数据。根据汇合角数据进行汇合角评价;

以熔接痕位置节点编号为依据获取熔接痕节点流动前沿温度数据,并进行熔体流动前沿温度评价;

以熔接痕位置节点编号为依据获取熔接痕节点共点三角网格单元,分别计算每个单元的载荷应力分量和共点单元的主应力,进行使用工况应力评价。最后将汇合角评价、熔体流动前沿温度评价、使用工况应力评价加权耦合,形成包含外观质量和力学性能综合评估的熔接痕性能定量表征结果[9]。熔接痕性能综合评估流程如图3所示。

图3 熔接痕性能综合评估流程

2.2 数学模型的建立

在熔体汇合形成熔接痕的过程中,熔体汇合角的大小直接决定熔接痕位置的质量,是影响熔接痕性能的最主要因素;

在流动填充过程中,前沿熔体会有持续的温度散失,当前沿熔体温度低于10 ℃时会明显影响熔接强度;

由于熔接痕位置相对于分子取向相同的填充位置来说具有不同的应力值,因此当塑件在工况应力作用下,熔接痕应力最大的位置极易形成应力集中,从而导致裂纹,因此熔接痕位置工况应力大小也直接影响塑件的力学性能。研究中根据对熔接痕整体性能影响贡献程度将熔体汇合角系数、节点流动前沿温度系数、工况应力系数三者按4∶2∶4进行加权耦合,建立熔接痕性能综合评估数学模型,如式(1)所示。

(1)

2.3 熔接痕综合性能计算

2.3.1 熔体汇合角系数计算

通过“导出和发布”命令将分析结果中的“熔接痕”图形数据保存为“.pat”格式数据,存储于“熔接痕节点及汇合角数据.nod”文件中,该文件中包含了熔接痕位置的有限元模型节点ID数据和以“rad”为单位的汇合角数据,计算得出熔体汇合角系数。

2.3.2 节点流动前沿温度系数计算

通过“导出和发布”命令将分析结果中的“流动前沿温度”图形数据保存为“.pat”格式数据,存储于“流动前沿温度数据.nod”文件中。根据熔接痕位置的有限元模型节点ID数据,遍历“流动前沿温度数据.nod”文件,找到与熔接痕位置节点ID号对应的流动前沿温度数据,计算得出流动前沿温度系数。

2.3.3 工况应力系数计算

1) 熔接痕节点共点单元数据获取

通过AMI软件的文件→导出命令,将研究对象的有限元模型数据保存为“.pat”格式数据,存储于“有限元网格数据.pat”文件中。根据熔接痕的有限元模型节点ID数据,遍历“有限元网格数据.pat”文件,找到每一个熔接痕节点的共点三角网格单元(即熔接线两侧紧邻的三角单元)。

2) 工况载荷下应力数据获取

通过“导出和发布”命令将分析结果中的“应力张量”图形数据存储于“应力张量数据.ele”文件中,该文件包含了研究对象有限元模型所有单元的ID数据和每一个单元的以“Pa”为单位的3个正应力和3个切应力数据。

3) 熔接痕节点应力计算

根据熔接痕节点共点三角网格单元的ID数据,遍历“应力张量数据.ele”文件,获取熔接痕相邻单元应力分量。由于研究对象为形状规则的矩形片体结构,且Z方向不受力,故获取3个应力分量:X方向主应力Txx,Y方向主应力Tyy,XY平面内的切应力Txy。根据主应力计算公式[12],计算出熔接痕共点网格单元每一个单元的主应力。最后以共点网格单元中最大主应力绝对值来表征当前熔接痕节点的应力值。

4) 工况应力系数计算

根据熔接痕节点应力数据计算熔接痕节点主应力均值(去单位化),从而计算得出熔接痕工况应力系数。

2.3.4 加权计算

熔接痕表征系数及综合性能计算结果如表1所示。

根据公式(1),对表1中熔体汇合角系数、节点流动前沿温度系数、工况应力系数按照4∶2∶4进行加权耦合,计算得出以熔接痕位置节点ID为单位的熔接痕综合性能定量表征值QN。

表1 熔接痕表征系数及综合性能计算结果

在QN计算过程中,需要往复遍历多个AMI分析结果文件进行数据检索、排序和计算。通过AMI的二次开发接口,结合VB语言和AMI的宏录制功能,对AMI进行二次拓展开发,编制VB代码,打开相应的文件读取熔接痕位置节点数据字符串,并以此为基础遍历文件,检索所需的试验数据分别存储于数组中,最后编制主应力计算、最大主应力检索和QN计算的代码块,实现数据自动化计算,可以提升该评估方法的快速适用性[13]。

a) 塑件在工况载荷下的熔接痕综合性能可以通过熔接痕位置熔体汇合角、节点流动前沿温度、工况应力3个因素进行评估。

b) 通过对AMI数值模拟分析结果中的熔体汇合角系数、节点流动前沿温度系数和工况应力系数进行加权耦合,可以实现塑件熔接痕综合性能评估定量化。QN越大,熔接痕的综合性能越好;

QN越小,熔接痕的综合性能越差,与研究对象实际载荷工况相符。

c) 利用VB语言对AMI进行二次开发,通过自动化计算快速获取以节点为单位的熔接痕综合性能评估结果数据,大大减轻了数据处理和评估计算的工作量,提高了评估效率。

d) 熔接痕综合性能评估模型的构建与快速适用性,虽然可以对塑件熔接痕的综合性能进行快速定量化评估,但是QN与3个因素的耦合权重,仍需在注射成型生产实践中结合对熔接痕的显微镜分析和力学性能分析逐步优化与验证。

猜你喜欢塑件熔体流动流动的光小哥白尼(趣味科学)(2020年6期)2020-05-22一种取出塑件残余量的辅助工装模具制造(2019年4期)2019-06-24ABS塑件的常见缺陷及解决方案模具制造(2019年3期)2019-06-06面板塑件凸毂结构优化及模具设计中央民族大学学报(自然科学版)(2017年2期)2017-06-11为什么海水会流动小天使·五年级语数英综合(2016年9期)2016-10-09聚合物熔体脉振传递过程的协同学研究中国塑料(2016年4期)2016-06-27注射保压过程中O2/N2分子在PMMA熔体内部的扩散行为中国塑料(2016年3期)2016-06-15含硅芳炔树脂及其共混物熔体的流变性能华东理工大学学报(自然科学版)(2015年3期)2015-11-07斜滑块内抽芯塑件的注射模具设计河南科技(2015年2期)2015-02-27注气口前后段螺杆中聚合物熔体的数值研究中国塑料(2014年1期)2014-10-17