◎雷楠南

(三门峡职业技术学院汽车学院,河南 三门峡 472000)

数控机床主轴运动由数控机床的主传动系统实现,对数控车床而言主运动是指装夹工件的卡盘的旋转运动,对数控铣床而言是装夹刀具主轴的旋转运动。在数控机床运行过程中,从主轴功能实现方面,一般要求主轴必须根据加工工艺满足速度控制、自动换刀时的主轴定向控制、加工螺纹时的主轴同步等[1]。以FANUC0iD 系统为例,数控机床主轴功能实现时,数控系统硬件对主轴的控制信号接口分两种:一种是按串行数字方式传送数据的接口,通过该接口连接系统专用主轴驱动器和专用伺服电机,即为串行主轴控制;

另一种是按输出模拟量电压方式传输主轴速度指令的接口,通过该接口连接变频器和普通三相电机,通常称为模拟量主轴控制[2]。模拟量主轴控制主要实现主轴速度控制功能,通常适用于经济型数控机床;

而串行主轴可通过闭环矢量控制实现大范围、精确调速和转矩、位置控制[3],所以在对机床主轴功能有较高要求的场合,该方式应用较多。

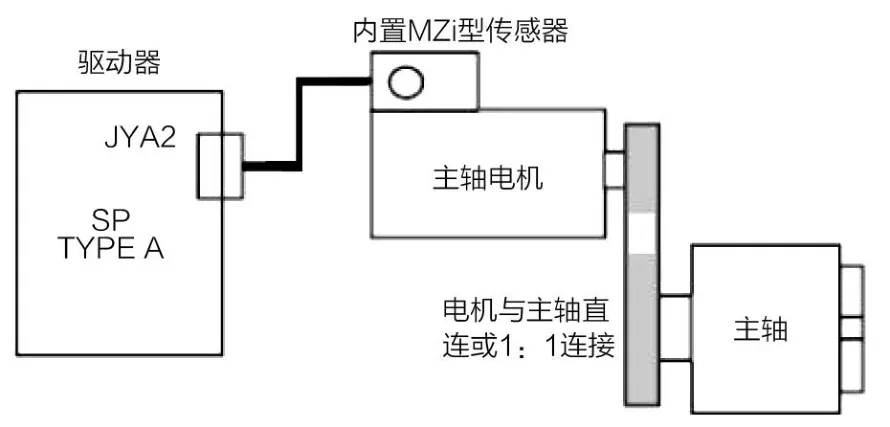

如图1 至图4 所示为常见的几种串行主轴系统,在图中主要展示了驱动器与编码器的连接方式。图1、图2 均采用主轴电机内置Mi 型传感器进行速度检测反馈,而图3、图4 均采用主轴电机内置MZi 型传感器进行速度检测反馈。由于Mi 型传感器只能进行电机转速的检测和反馈,所以图1 所示系统只能实现速度控制;

图2所示系统是在图1 所示系统上增加了接近开关,因此可实现主轴定向功能[4]。相比于Mi 型传感器,MZi 型传感器可实现电机转速与位置检测[5],因此图3、图4 所示系统不仅能实现速度控制,而且增加了位置控制功能,为典型的位置控制系统。使用内置MZi 型传感器作为位置检测元件时,通常要求主轴与电机采用直接连接或1:1 连接方式;

而外置编码器在使用时,采用与主轴1:1连接方式如图4 所示。

图1 速度控制系统图

图2 接近开关定向的控制系统图

图3 使用内置编码器的位置控制系统图

图4 使用外置编码器的位置控制系统图

2.1 主轴转向控制程序设计

主轴速度控制功能实现时,不仅需要编制PMC 程序实现主轴的正、反转及停止控制,还需编制主轴速度倍率控制程序。在编制梯形图程序实现主轴转向控制和速度控制前,应先编制PMC 程序解除主轴停止信号、并且使串行主轴处于就绪状态。如图5 所示,F0001.7 为CNC 准备就绪信号,G0070.7 为串行主轴就绪信号,G0029.6 为主轴停止信号,R9091.1 为数控系统内部常“1”信号;

其中,串行主轴就绪信号G0070.7、主轴停止信号G0029.6 必须为高电平“1”信号时,主轴才能处于“准备好”状态,具备工作条件。通常,在数控系统上电、自检无故障后,F0001.7 信号变为高电平“1”信号,可由该触点接通G0070.7 保证主轴就绪;

而R9091.1 为常“1”信号,该触点可直接接通G0029.6,解除主轴停止状态[6]。

图5 串行主轴停止解除及CNC 就绪控制梯形图

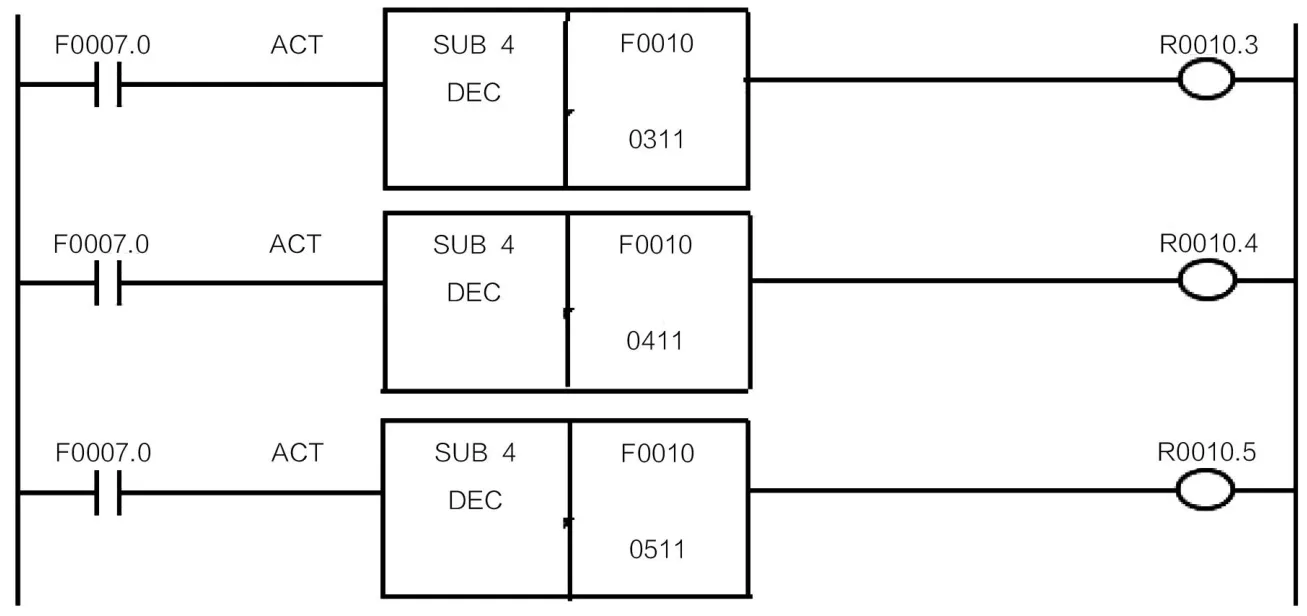

在CNC 系统中,主轴转速通过S 指令编程实现,主轴转向则通过M 指令编程实现。数控系统执行M 指令时,M 代码信号以二进制形式输出到PMC 的寄存器F0010 中,因此必须编制PMC 程序实现对F0010 中的数据进行译码控制。如图6 所示为利用译码指令DEC 实现主轴正转M03、反转M04 及停止M05 指令的译码控制程序。F0007.0 为辅助功能选通信号,在CNC 系统执行加工程序过程中,遇到M03、M04 及M05 指令时F0007.0 信号会选通,译码指令开设译码,译码后 R0010.3、R0010.4、R0010.5 线圈分别得电为高电平“1”信号,因此 R0010.3、R0010.4、R0010.5 分别对应 M03、M04 及 M05 指令信号。

图6 主轴M 代码译码控制梯形图

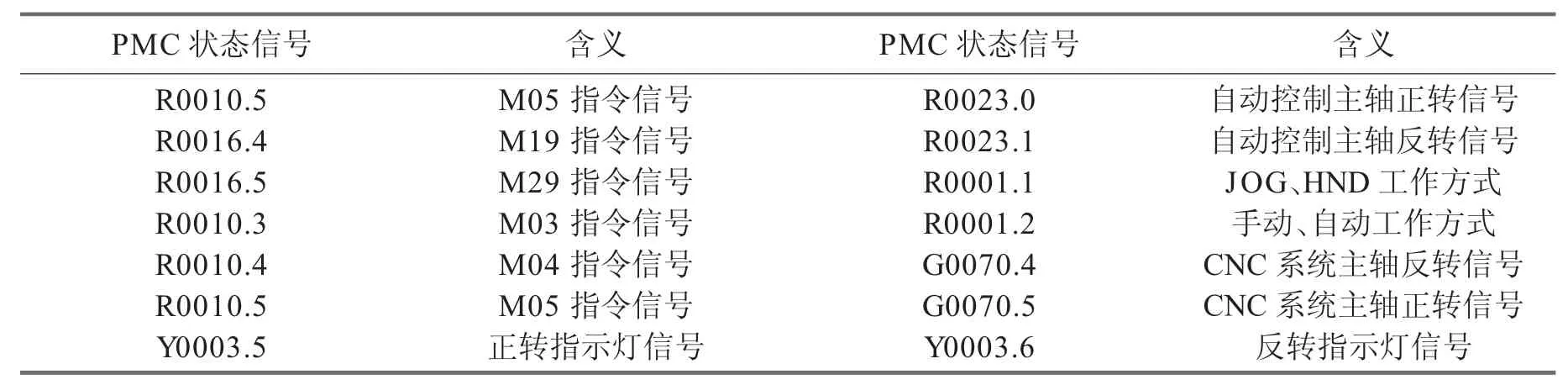

在图7 所示PMC 程序中,各信号含义如表1 所示;

X0010.3、X0011.3、X0008.1 分别为数控机床操作面板上的主轴正转、主轴反转及主轴定向按键信号,程序中R0003.3、R0003.4、R0003.5则分别为对应机床操作面板上主轴正转按键、反转按键、主轴定向信号。当数控机床为JOG、HND工作方式时,R0001.1 信号为“1”信号;

此时,若按下机床操作面板上的主轴正转、主轴反转或主轴定向按键,则 R0003.3、R0003.4 或 R0003.5 线圈接通并自锁,作为手动控制方式时主轴正转、反转或定向的中间状态信号。为便于PMC 程序识读,在表2 中列出了图8 至图10 所示PMC 程序中用到的主要PMC 信号及其含义。

图7 主轴手动按键控制信号编程图

表1 PMC 程序中各信号含义表

表2 PMC 程序中各信号含义表

图8 所示 PMC 程序中,R0010.5、R0016.5、R0016.4 分别对应数控系统 M05、M29、M19 指令信号,在数控系统执行主轴停止指令M05 或刚性攻螺纹指令M29 时,由R0010.5 或R0016.5 接通中间变量信号R0023.2 一个程序扫描周期;

系统执行主轴定向指令M19 时,则由R0016.4 接通中间变量信号R0023.4 一个程序扫描周期。

图8 主轴停止、定向控制信号编程图

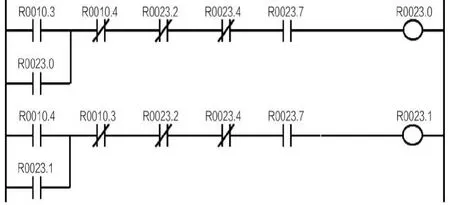

在图 9 所示 PMC 程序中,R0023.0、R0023.1分别对应自动控制方式下执行M03、M04 指令时主轴正转、反转中间状态信号;

R0010.3 和R0010.4 分别对应正转M03、反转M04 指令信号,其常闭触点信号构成互锁保护;

若主轴正转时,由R0010.3 触点接通R0023.0 线圈并自锁,主轴反转时,由R0010.4 触点接通R0023.1 线圈并自锁。在主轴正转或反转过程中,若系统执行主轴停止指令M05、刚性攻螺纹指令M29 或主轴定向指令M19 时,则中间变量信号R0023.2或R0023.4 接通,从而断开主轴正转线圈信号R0023.0 或反转线圈信号R0023.1。

图9 程序指令M03、M04 控制信号编程处理图

在图10 所示PMC 梯形图程序中,中间变量信号 R0001.1 为 JOG、HND 工作方式,R0001.2为 MDI、DNC、AUTO 工作方式;

该程序原理如下:当机床工作方式为JOG、HND 工作方式时,R0001.1 信号为“1”信号,该触点接通;

此时,若按下机床操作面板上的“正转”按键,则R0003.3信号接通,进而接通串行主轴正转指令信号G0070.5;

反之,按下机床操作面板上的“反转”按键,则R0003.4 信号接通,进而接通串行主轴反转指令信号G0070.4。当机床工作方式为MDI、DNC、AUTO 工作方式时,R0001.2 信号为“1”信号,该触点接通;

此时,若CNC 系统执行程序指令M03,经过译码指令译码,则R0010.3 信号为“1”信号,该触点接通R0023.0 并自锁,进而由R0023.0 触点接通串行主轴正转指令信号G0070.5;

若系统执行程序指令M04,经过译码指令译码,则R0010.4 信号为“1”信号,该触点接通R0023.1 并自锁,进而由R0023.1 触点接通串行主轴反转指令信号G0070.4。上述程序中的G0070.4、G0070.5 常闭触点信号,构成主轴正、反转互锁控制保护。

图10 主轴正、反转控制梯形图程序图

2.2 主轴转速控制PMC 程序编制

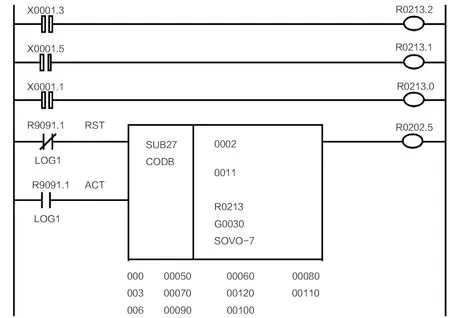

上述转向控制程序只能完成主轴正、反转及停止信号处理,而主轴速度控制功能的实现除了转向信号还需要速度信号,为此还需编制速度信号处理程序。对于FANUC0iD 系统而言,主轴运行速度值为加工程序中的速度指令S 代码值乘以主轴倍率[7]。因此,在PMC 程序编制时,对于速度信号的处理只需编制主轴倍率程序即可。通常情况下,主轴倍率变换是利用机床操作面板上的主轴倍率开关来实现,倍率值一般为50%至120%,共8 档。如图11 所示为主轴倍率处理程序,X0001.1、X0001.5、X0001.3 为倍率开关的硬件接线地址,它们分别接通R0213.0、R0213.1、R0213.2;

在旋转倍率开关时,R0213.0、R0213.1、R0213.2 信号可组合出8 种状态作为主轴倍率数据表的表内号地址使用。而主轴倍率值50%至120%均存放于数据表中,通过二进制译码指令CODB 可将数据表内的数值输出到主轴倍率地址G0030.0,从而实现倍率信号处理。

图11 主轴速度倍率PMC 控制程序图

3.1 主轴定向功能实现时的相关系统参数设定

对于FANUC0iD 系统而言,基于编码器反馈信号实现主轴定向时,根据系统参数3729#0 设定值情况,定向停止位置的设定方法有2 种:当系统参数3729#0 设定值为0 时,数控系统根据定位参数4031 的设定值来确定定位位置;

设定值为1 时,则根据PMC 信号来指定定位位置,该方法适用于有多个定位位置情况[8]。通常情况下,主轴定向位置只有1 个,则采用系统参数设定定位位置的方法较为简便,下面以此为例来说明主轴定向的实现过程。

串行主轴定向功能实现过程如下[9]:在执行主轴定向功能时,首先由CNC 系统向串行主轴驱动器发送主轴定位指令,待串行主轴驱动器接收到定位指令后,若主轴处于旋转状态,则立即按4003#3、4003#2 参数设定值确定的定向旋转方向减速到参数4038 设定的定向速度,并以此速度定位至参数4031 设定的定位位置;

若主轴接收到定位指令时,主轴原本处于停止状态,则主轴立即按4003#3、4003#2 参数设定值确定的定向旋转方向加速到参数4038 设定的定向速度,并以此速度定位至参数4031 设定的定位位置。主轴定向完成后,必须向PMC 发送定向完成信号,在PMC 收到定向完成信号后才可以执行其他指令。基于主轴电机内置编码器实现串行主轴定向时,相关的系统参数设定如表3 所示。

表3 基于主轴电机内置编码器实现定向时参数设定表

串行主轴定向参数的设定是伴随主轴调试过程进行的,下面通过主轴定向位置的调试来说明。通常情况下,应将参数3117#1 设定为1,以便使诊断参数445 内的数值显示出来。然后,手动旋转主轴至需要定位的位置,接着查看诊断参数445 内的数值,最后将该数值填入参数4031。随后,可在MDI 方式下运行数控机床主轴,并执行一次主轴定向M19 指令,再次查看诊断参数445 内的数值,并将其填入4077 即可完成主轴定向位置的确定。

3.2 主轴定向功能实现的PMC 程序设计

如图12 所示PMC 梯形图程序,当辅助功能选通信号F0007.1 接通时,译码指令可对M19 指令进行译码,译码后R00016.4 线圈得电为高电平“1”信号,作为自动控制方式时主轴定向中间状态信号。

图12 主轴定向指令M19 译码PMC 控制程序图

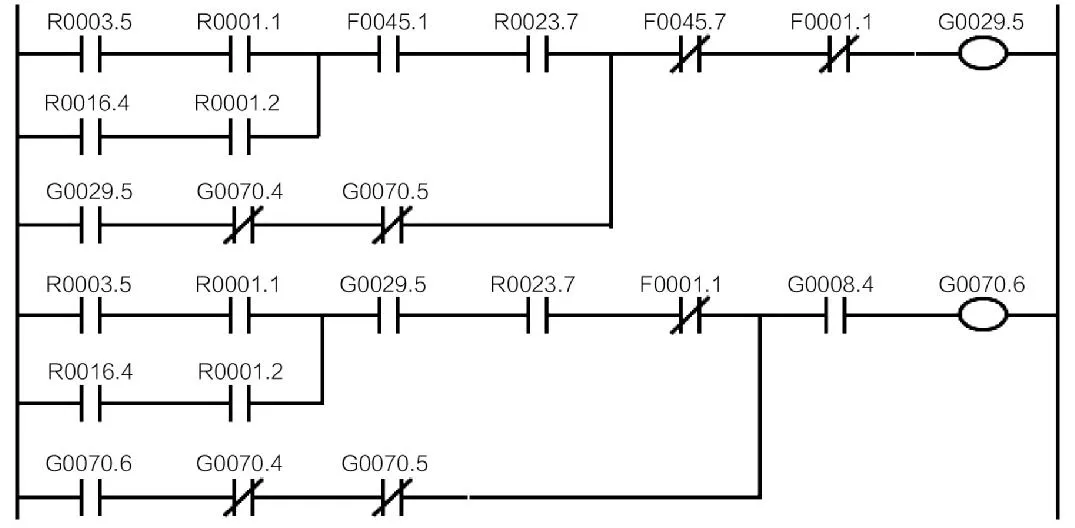

在图13 所示PMC 梯形图程序中,主要PMC信号含义如表4 所示。R0023.7 为数控系统无报警信号,即当数控系统无“急停”“复位”“回参考点”报警时该触点信号为接通状态;

G0029.5 为PMC 发送至 CNC 的主轴定向信号;

F0045.1 为主轴停止信号,在主轴停止时为“1”信号;

F0045.7为主轴定向完毕信号,在主轴定向完成时为“1”信号。该程序原理如下:先利用DEC 译码指令对数控程序中的定向指令M19 进行译码,译码后R00016.4 信号为“1”信号;

当机床工作方式为MDI、DNC、AUTO 三种工作方式之一时,R0001.2为“1”信号;

此时,若机床主轴无正、反转信号,系统无“急停”“复位”及“回参考点”报警,则F0045.1、R0023.7 信号为接通状态,进而接通主轴定向信号G0029.5 并自锁。在此基础上实现数控系统第一主轴定向指令信号G0070.6 的接通及自锁。若数控机床为JOG、HND 工作方式时,R0001.1 为“1”信号;

此时,若按下机床操作面板上主轴定向按键,则可由R0003.5 信号接通主轴定向信号G0029.5 并自锁,进而实现第一主轴定向指令信号G0070.6 的接通及自锁。

图13 主轴定向控制PMC 控制程序图

表4 PMC 程序中各信号含义表

串行主轴控制系统调试时,必须要清楚串行主轴控制系统的类型,具体而言就是根据数控机床主轴系统硬件判别出主轴系统是速度控制或位置控制系统。不论是上述哪种主轴控制系统,主轴速度控制功能的实现均需编制文中所述转向、转速控制PMC 梯形图程序;

但是,对于串行主轴控制系统要实现主轴定向、攻螺纹等功能时,速度控制系统显然不能实现这些功能,必须采用接近开关定向或位置控制系统,此时要根据具体的控制系统类型设定相应的系统参数。笔者主要从串行主轴速度功能、主轴定向功能的实现两个方面阐述了串行主轴系统的调试方法,在主轴定向功能实现时除了编制梯形图程序外,更多的是设定主轴定向时的系统参数。从主轴定向功能实现来看,具体到主轴的某一功能实现,参数设定固然简单,但是参数设定过程往往还需不断运行主轴进行调试,根据实际调试结果来设定最终的参数值。