韩 强,时 晓,王晓丽,杨恒远,刘 跃

(潍柴重机股份有限公司,山东 潍坊 261001)

六西格玛是一套系统的、集成的业务改进方法体系,是旨在持续改进组织业务流程,实现顾客满意的管理方法。通过系统地、集成地采用业务改进流程,实现无缺陷的六西格玛设计(design for six sigma,DFSS),并对现有过程进行过程界定(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control)——简称DMAIC 流程,消除过程缺陷和无价值作业从而提高质量和服务、降低成本、缩短运转周期,达到顾客完全满意,增强组织竞争力[1]。

经过数据统计某型曲轴生产过程中,曲轴弯曲率高达5.5%,高于同类水平,导致生产成本大大提高,为解决此问题,使用DMAIC 方法进行改进,最终弯曲率降至2%以下。为更好说明使用六西格玛方法解决此问题的过程,本文将从DMAIC 的顺序介绍各个阶段开展的工作。

六西格玛在统计学上表示一个流程或产品在100 万次使用机会中只出现3~4 个缺陷,六西格玛管理的目标是消除变量、优化流程、提高质量,满足客户需求[2]。

依靠统计学解决问题是六西格玛管理的特点,其运用因果图、流程图、时间序列图、矩阵图和回归分析等工具进行数据分析。而EXCEL 作为统计分析工具,通过自定义公式,可以绘制多种统计图形,直接显示数据分析的结果,充分满足六西格玛管理各个阶段的数据测量、收集、分析和改进的需求,是实施全面六西格玛管理的重要工具[3]。

2.1 定义阶段(define)

统计分析发现生产某系列曲轴弯曲率(高达5.5%)已影响加工单位生产计划,并多次进行反馈,为提高客户满意度,降低生产成本,本项目将对降低曲轴弯曲率进行分析。所以本项目的CTQ 为:降低中速机曲轴弯曲率,Y 定义为中速机曲轴弯曲率。同时明确曲轴弯曲率基线水平为5.5%,目标水平为2%.Y 的缺陷定义如表1 所示,表现形式如图1 所示。

图1 缺陷表现形式

表1 缺陷定义

2.2 测量阶段(measure)

测量阶段主要任务是对关键指标Y 的数据真实性检验,并定性的筛选出一些Y 的影响因子X,同时在该阶段针对可能的关键X 采取快速改善措施[4]。

目前曲轴弯曲的检测方法是,由检验人员对曲轴划线检测,得出的结果为合格品或不合格品,因此测量误差主要来自于检验人员的操作(属性一致性分析)。具体方法是:由项目组挑选30 件某型号曲轴,其中5 件为不合格品,由3 名检验人员分别依次检验,不得相互交流结果,独自完成。部分检验结果如表2(其中1 代表合格品,0 代表不合格品)所示,EXCEL 分析结果如表3 所示。

表2 数据收集表

表3 评估一致性结果

EXCEL 分析结果显示评审人员自身、人员之间、人员与标准的Kappa 值均超过0.8,该测量系统满足要求。后续从人机料法环等方面先后做宏观流程图、微观流程图、C&E 矩阵、FMEA 分析对因子X进行定性筛选,筛选出7 个因子,输出因子改善计划如表4 所示,并X4 进行快赢改进。

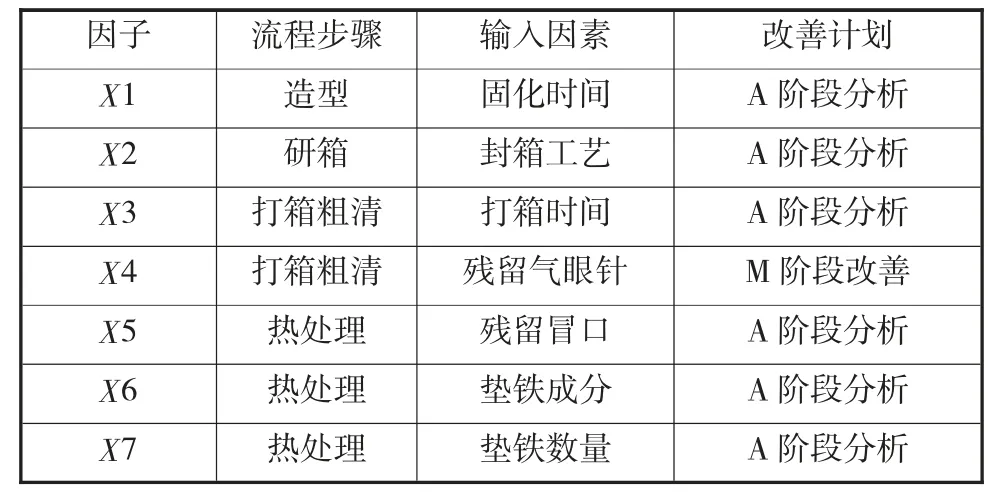

表4 因子改善计划表

如图2 所示,改进前,打箱粗清后气眼针长度在8 mm~15 mm,热处理放置曲轴时,因曲轴结构原因,气眼针位置位于底部,导致曲轴放置不平,使在高温热处理过程中曲轴易弯曲变形。如图3 所示,改进后,要求粗清操作者反复清理残留气眼针,因粗清设备的局限性,控制气眼针粗清后长度在3 mm以内,后期通过持续改进粗清设备,保证粗清彻底。

图2 粗清改进前

图3 粗清改进后

2.3 分析阶段(Analyze)

分析阶段主要任务是针对固化时间、封箱工艺、压火时间、残留冒口、垫铁成分、垫铁数量6 个关键因子进行分析,如表5 所示,进一步筛选出显著的真正的关键因子。

表5 关键因子分析

对X1 进行回归分析并建立回归方程:弯曲率=6.11 -0.157 ×固化时间。使用残差分析对回归方程进行诊断发现残差都正常,从而确信建立的回归模型是合理的。使用方差分析法对回归方程进行显著性检验得出P<0.05,从而说明固化时间对曲轴弯曲率影响显著。

对X3(压火时间),本项目小组采用卡方检验的方式进行验证,选用两种压火时间。方案一:压火时间24 h,即浇注后24 h 打箱;

方案二,压火时间48 h,即浇注后48 h 打箱。通过收集数据进行卡方检验(如表6 所示)P=0.596>0.05,说明压火时间对曲轴弯曲影响不显著。

表6 X3 因子压火时间卡方检验

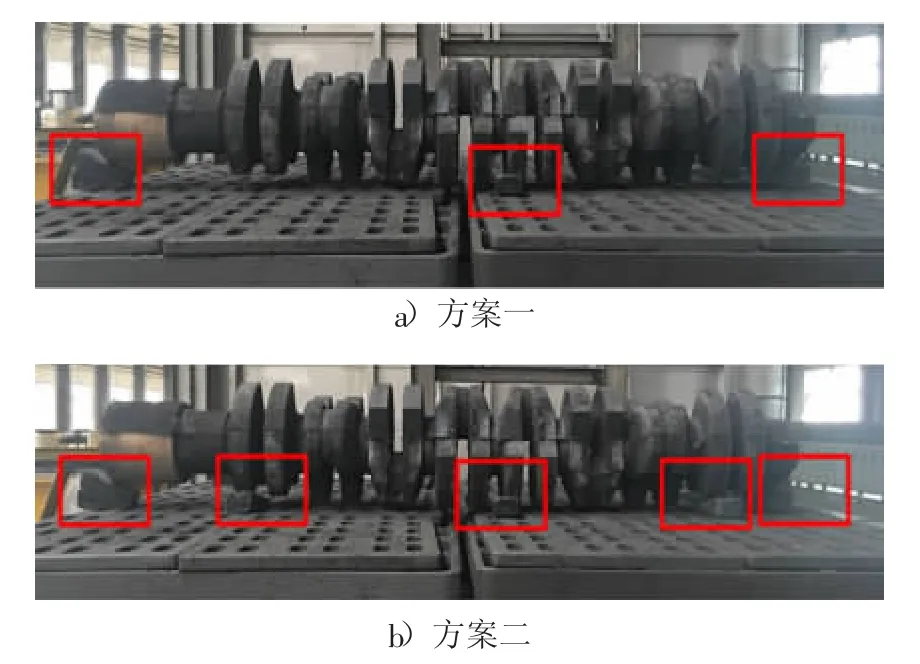

对X2(封箱工艺)采用卡方检验的方式,选用两种封箱工艺进行封箱,如图4 所示。方案一:一侧增加石棉垫进行封箱。方案二:只采用封箱膏封箱。通过收集数据进行卡方检验,如表7 所示,P=0.044<0.05,说明封箱工艺对曲轴影响显著

表7 X2 因子封箱工艺卡方检验

图4 封箱工艺

对X5(残留冒口)分析,曲轴冒口位于曲轴一端,且重量较大,在高温正火过程中曲轴整体强度下降,一侧的冒口会压着曲轴产生弯曲,如图5 所示。因此在热处理前割掉冒口,会降低曲轴弯曲度。本小组采用卡方检验的方式验证残留冒口对曲轴弯曲的影响,选用两种切割冒口方案分别进行试验。方案一:热处理后割冒口;

方案2:热处理前割冒口。通过收集数据进行卡方检验,如表8 所示,P=0.045<0.05,说明残留冒口对曲轴弯曲影响显著。

表8 X5 因子残留冒口卡方检验

图5 残留冒口导致曲轴弯曲

对X6(垫铁成分),垫铁成分现有两种分别是球墨铸铁与灰铸铁,这两种铸铁力学性能不同,且多次正火后烧损严重(见如图6),可能会对曲轴弯曲产生影响,现采用卡方检验的方式验证垫铁成分曲轴弯曲的影响,选用两种成分的垫铁方案分别进行试验。通过收集数据进行卡方检验,如表9 所示,P=0.8>0.05,说明垫铁成分对曲轴弯曲对影响不显著。

表9 X6 因子垫铁成分卡方检验

图6 垫铁烧损

对X7(垫铁数量)采用卡方检验的方式,选用两种垫铁数量方案分别进行试验,如图7 所示。方案一:曲轴两端与中间加垫铁;

方案二:曲轴两端与中间三处加垫铁。通过收集数据进行卡方检验,如表10 所示,P=0.8>0.05,说明垫铁数量对曲轴弯曲对影响不显著。

表10 X7 因子垫铁数量卡方检验

图7 垫铁数量方案

A 阶段完成之后,筛选出X1、X2、X5 因子影响显著,X2、X5 因子随即进行改善,X1 因子在I 阶段进行改善。

2.4 改进阶段(Improve)

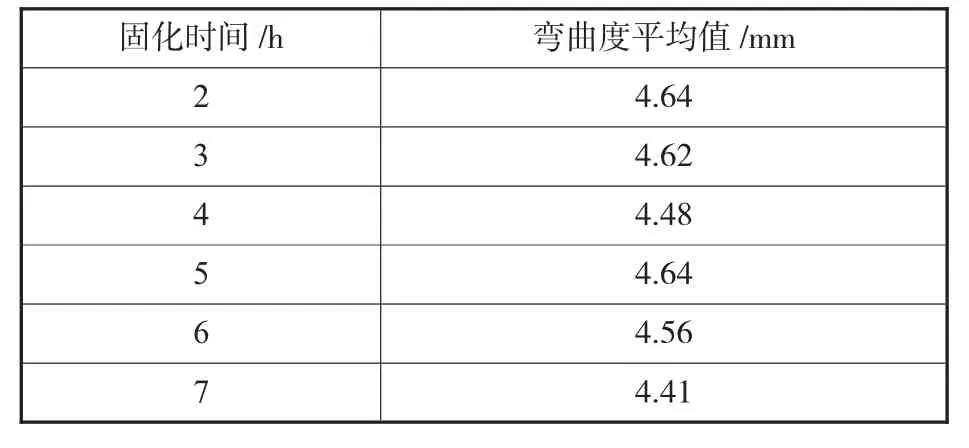

工作改进阶段主要任务是针对X1(固化时间)实施改善对策,确定最佳参数。对X1(固化时间)进行单因子实验,共设置23 个水平,每组水平5 个样本,部分实验结果如表11 所示。从主交应图(见图8)中可看出:弯曲度随固化时间呈下降趋势;

固化时间大于18 h 时,弯曲度相对较低。

表11 单因子实验结果

根据拟合线图(见图8)得出回归方程:

图8 主效应图及拟合曲线

曲轴弯曲度=4.478+0.1 268×固化时间1-0.02 448×固化时间2+0.000 665×固化时间3.

由拟合曲线图可知,固化时间为18 h~25 h,弯曲度在2.5 mm~2.8 mm 以内。由于当固化时间为22 h时,曲轴弯曲度已较低,故认为固化时间为22 h 为最佳工艺参数。

2.5 控制阶段

控制阶段主要任务是将前面阶段制定的改善措施固化下来,并对改善结果及交益情况最终确认。对措施实施之后交果进行确认,某系列曲轴一个月内生产183 支,弯曲返修3 支,弯曲率降至1.64%,完成了项目目标,对项目收益进行核算,预计年产生经济交益4.93 万元。

通过六西格玛DMAIC 流程的开展,与单位生产实际相结合,全面分析了影响曲轴弯曲率的原因,并采取合理方法解决问题,使曲轴弯曲率由5.5%降低到1.64%,提高了客户满意度,节约了成本。

猜你喜欢封箱卡方六西格玛卡方检验的应用条件临床肝胆病杂志(2022年6期)2022-11-25卡方变异的SSA的FSC赛车转向梯形优化方法汽车实用技术(2022年16期)2022-08-31卡方检验的应用条件现代电生理学杂志(2021年3期)2021-12-05基于精益六西格玛方法缩短航天典型非金属物资供应周期的探究与实践军民两用技术与产品(2021年4期)2021-07-28六西格玛方法在研发管理平台中的应用装备制造技术(2021年2期)2021-07-21古人春节是怎么放假的人民周刊(2021年3期)2021-03-08纯机械自动封箱装置的设计机械工程师(2020年7期)2020-08-01自适应封箱机的技术研究科学与财富(2019年23期)2019-10-21六西格玛管理评价准则中国质量与标准导报(2018年5期)2018-09-10从剧目《封箱》浅谈中国古典舞与戏曲之间的融合与发展戏剧之家(2017年12期)2017-07-17