李忠华, 陈彦磊, 刘斌, 蒯泽宙, 路声宇, 史京帅

(1.中北大学 机械工程学院, 山西 太原 030051;

2.中北大学 材料科学与工程学院, 山西 太原 030051)

选区激光熔化(SLM)技术是一种基于逐层选择性熔化、凝固、叠加成形原理制造金属零部件的增材制造技术。SLM设备采用高能量激光作为热源,使金属粉末能够完全熔化,并且在快速熔化凝固过程中生成细小晶粒以及较为规则的微观组织,提高金属零件的力学性能[1]。与传统制造技术相比,SLM技术的优点在于可以成形结构复杂、尺寸精度高的金属零件,因此广泛应用于航空航天、汽车以及生物医学等领域[2-4]。

目前,随着现代工业的快速发展,对零件的性能要求更高,双金属零件兼顾两种材料的优异性能,在各领域有广泛应用[5-6]。针对SLM成形双金属材料,国内外已有较多相关研究报道。Chen等[7]采用自主研发的多材料SLM设备成形了钢铜双金属结构,并对其界面微观组织以及双金属结构的力学性能进行了研究。结果表明,在双金属界面熔合区与钢区交界处存在枝状裂纹源,钢与铜熔合区表现出脆性断裂机制。Mei等[8]采用SLM技术制备了316L不锈钢和Inconel 718多材料零件,其界面处形成良好的冶金结合,具有较好的综合力学性能,但在界面附近靠近316L侧存在裂纹和孔洞。Sing等[9]对AlSi10Mg和C18400铜合金进行了SLM双金属材料加工,并对界面特性进行了分析。研究发现,双金属界面处形成良好的冶金结合,Al/Cu界面处形成Al2Cu金属间化合物,抗拉强度高于C18400铜合金但低于AlSi10Mg。以上研究均只采用了SLM技术分别成形两种金属粉末,然而SLM技术是将金属粉末逐层熔化、凝固后叠加的,在制造尺寸较大的金属零部件时,其加工成形效率较低,成本较高。

在制备双金属零件时,将SLM技术与传统机加工技术相结合,结构简单、性能要求不高的基体部分可以采用机加工成形,结构复杂或是有更高性能要求的部分采用SLM技术成形。这种增减材复合制造方式可以提高加工效率、节约成本,并且可以制造兼顾结构复杂性以及高功能性的零件,受到国内外学者的广泛关注。刘林青等[10]在机加工Cr8Mo2SiV冷作模具钢基体上SLM成形18Ni300马氏体时效钢,并对界面结合处微观组织及成分进行了分析。结果表明,界面处增材结构以齿形镶嵌到基体中,双金属界面处不存在宏观裂纹,元素有少量扩散,形成了良好的冶金结合。Tan等[11]探索了SLM技术与减材工艺相结合制备钢/铜双金属的方法,在T2铜基体上成形马氏体时效钢,并阐明了SLM工艺参数与界面特性和力学性能之间的关系。Hadadzadeh等[12]在Al-Cu-Ni-Fe-Mg铸造合金基体上SLM成形了AlSi10Mg。结果表明,界面处形成了良好的冶金结合,SLM部分与基体部分的晶粒尺寸及形貌存在显著差异,并且在复合结构中SLM成形AlSi10Mg侧具有更好的力学性能。

钢铜复合零件结合了钢的高强度和耐腐蚀性以及铜的高导热性和耐磨性,具有较高的应用价值[13-14]。钢铜复合零件的制造通常采用焊接、铸造等传统工艺。Joseph等[15]采用钨极惰性气体焊对不锈钢和铜进行焊接,并对焊接工艺参数以及焊缝质量进行了研究。结果表明,不锈钢和铜结合处没有穿透裂纹,当焊接电流为120 A、焊接速度为300 mm/min时,抗拉强度值最高。侯林涛等[16]采用真空熔铸法制备了钢铜异质复合材料,对复合结构的界面区域进行了研究。结果表明,钢铜两种金属的合金元素在界面处发生了扩散。Rinne等[17]采用激光焊接钢铜异质金属,并对焊缝金属成分及裂纹进行了研究。在制备具有复杂结构的零件时,采用焊接、铸造等传统方法很难进行双金属的精确成形。

本文采用机加工与SLM技术相结合的增减材复合制造方式,在机加工316L不锈钢基体上SLM成形CuSn10合金,制备钢铜异质双金属结构,对结合界面的微观组织与力学性能进行研究,以期为增减材复合制造钢铜异质结构提供可行方案。

1.1 试验材料

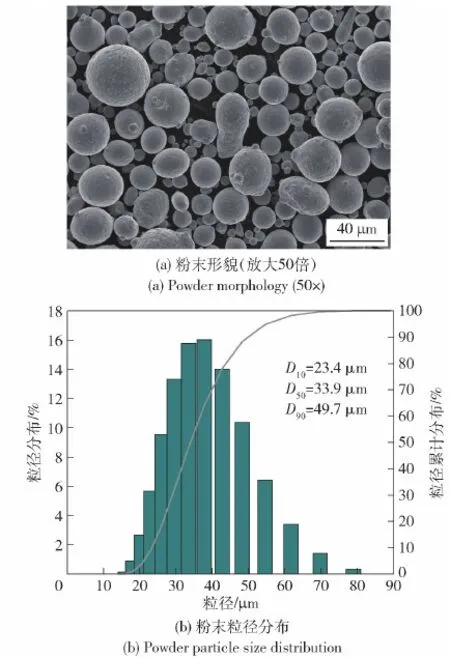

本文试验SLM成形部分的材料采用浙江亚通焊材有限公司自主研发生产的真空气雾化CuSn10合金粉末(见图1)。图1中:D10=23.4 μm表示粉末颗粒直径小于23.4 μm的颗粒占10%,D50=33.9 μm表示粉末颗粒直径小于33.9 μm的颗粒占50%,D90=49.7 μm表示粉末颗粒直径小于49.7 μm的颗粒占90%。CuSn10合金粉末中包含的主要合金元素为Cu、Sn,具体成分如表1所示。CuSn10具有良好的机械性能,广泛应用于轴承材料等,通过SLM技术成形的CuSn10具有较好的致密度与力学性能[18]。传统机加工基材部分选择的材料是316L不锈钢,其耐腐蚀性较好,并且具有优良力学性能[19],具体成分如表2所示。

图1 CuSn10粉末形貌、粒径分布Fig.1 Morphology and particle size distribution of CuSn10 powder

1.2 试验工艺及方法

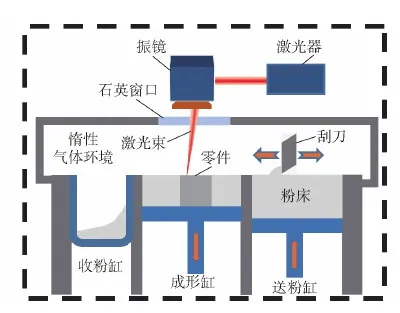

利用选区激光熔化设备EP-M150对CuSn10合金粉末进行SLM成形,图2为SLM成形过程示意图,设备主要技术参数如表3所示。试验选用参数为设备自带最优工艺参数,具体如表4所示

表1 CuSn10合金粉末化学成分Table 1 Chemical composition of CuSn10 alloy powder

表2 316L材料化学成分Table 2 Chemical composition of 316L material

图2 SLM过程示意图Fig.2 Schematic diagram of SLM process

。

表3 EP-M150设备参数Table 3 EP-M150 equipment parameters

表4 SLM工艺参数Table 4 SLM process parameters

在对CuSn10合金粉末进行SLM成形前,先对机加工316L基材进行表面预处理,使用酒精对基材表面进行清洗,去除表面污垢杂质。在经过处理后的316L基材上SLM成形12 mm×12 mm×5 mm的方块,经过线切割后获得SLM成形CuSn10部分与机加工316L基材相结合的复合结构试样,对复合结构试样的侧表面界面结合区域进行研究。将复合结构试样侧表面进行磨制和抛光以满足金相腐蚀的要求,腐蚀液采用酸性氯化铁溶液,其中FeCl3用量为5 g,盐酸用量为15 mL,水用量为60 mL,使用乙醇对腐蚀后的复合结构试样侧表面进行冲洗,去除杂质及残留腐蚀液并充分干燥。采用德国Zeiss公司生产的Zeiss Scope A1光学显微镜以及日本JEOL公司生产的JSM-7900F扫描电子显微镜对腐蚀后的试样界面处微观组织进行观察。采用扫描电子显微镜附带的能谱分析对界面处元素扩散分布进行探究。采用北京时代光南检测技术有限公司生产的TMHVS-1000型显微硬度计对钢铜复合结构界面及界面两侧的硬度进行测量,加载力大小为200g(1.96 N),加载时间为10 s。通过日本岛津公司生产的AG-X PLUS电子式万能试验机对机加工316L拉伸件、SLM成形CuSn10与机加工316L复合拉伸件、SLM成形CuSn10拉伸件进行拉伸试验,拉伸速度1 mm/min,测试复合试样的抗拉强度以及延伸率,并采用扫描电子显微镜对拉伸试样断口进行观察分析,拉伸件尺寸如图3所示。

图3 3种拉伸件示意图Fig.3 Schematic diagram of the three kinds of drawing parts

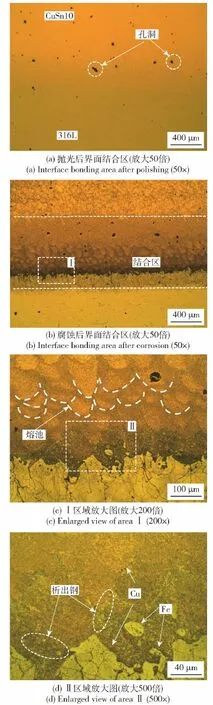

图4 CuSn10/316L界面结合区金相图Fig.4 Metallographic diagram of CuSn10/316L interface bonding area

图5 CuSn10/316L界面结合区SEM图Fig.5 SEM of CuSn10/316L interface bonding area

对CuSn10/316L复合结构试样侧表面进行腐蚀,并对界面处结合区的微观组织进行分析。在SLM过程中,界面处金属经过快速熔化和凝固,熔池中CuSn10和316L在溶质运动过程中发生混合。图4为界面结合区域金相显微组织。如图4(a)所示,试样经磨制、抛光后,上方呈黄色的部分为SLM成形CuSn10区域,下方呈青色的部分为机加工316L区域,其中SLM区域存在少量孔洞,主要是由于SLM过程中粉末快速熔化、凝固以及熔池的不稳定导致。对试样进行腐蚀后,结合区如图4(b)所示,由于氯化铁- 盐酸溶液对316L不锈钢的腐蚀作用较弱,随着Fe、Cu两种主要元素含量的变化,结合区域被腐蚀程度不同。此外,将Ⅰ区域放大后可以清晰地看到,结合区附近SLM成形CuSn10区域的熔池边界,这是SLM成形试样的典型特征,在图4(c)中用白色虚线标记。如图4(d)所示,将Ⅱ区域放大后可以看到靠近316L侧钢扩散进入结合区。图5(a)为靠近316L基体附近结合区SEM图,从图5(b)中也可以看到,铜扩散进入钢基体中,形成由钢和铜相互包围的区域。这在Chen等[20]的研究中也有类似发现。在初始SLM过程中,高能量激光束会瞬间将界面处固态钢基体重新熔化,并随着激光束的快速移动,对熔池有搅动作用,同时由于青铜密度高于钢,在重力作用下会向下流动进入钢基体并包含其中,产生不规则的铜区域和钢区域,导致熔池中的两种液态金属发生扩散、混合。在熔池附近可以看到较多的微小椭圆状钢,在图4(d)中用白色椭圆标记,通常铜原子和铁原子的原子半径、晶体结构和晶格常数相似,二者在液态下为无限互溶,在固态下为有限互溶,容易形成固溶体[21-22]。

在图5(c)中可以看到,结合区靠近316L基体侧熔池内存在枝状微观裂纹,其源头位于316L基体熔池中包围的Cu区域,并且向316L基体中延伸。这是因为界面处316L基体被高能量激光重新熔化,其与增材部分之间存在较高的温度梯度,导致结合区域快速熔化凝固后产生较大热应力,在热应力释放过程中产生枝状微裂纹。同时,由于结合区附近钢和铜相互扩散、混合,铜渗入钢基体中,并且钢和铜具有不同的力学性能和物理性能,铜的线膨胀系数大于钢的线膨胀系数,当铜凝固时将附近的钢撕裂,导致枝状微裂纹向316L基体中延伸[23]。

图6 结合区EDS面扫描(放大600倍)Fig.6 EDS area scan of bonding area (600×)

图7 结合区EDS线扫描Fig.7 EDS line scan of bonding area

图6为靠近316L侧的结合区EDS面扫描元素分析图,主要合金元素分别为Cr、Fe、Cu、Ni、Sn。图6中,第1张图片为EDS面扫描区域,面扫描在此区域进行,后续5张图片分别为Fe、Cr、Cu、Ni、Sn 5种元素在此区域的分布。由图6可以观察到各元素在熔合区的分布、扩散情况。元素的扩散表明界面形成了良好的冶金结合。根据各元素分布及浓度可以看出,在Cu区域中存在不规则形状的Fe区域,同时Cu、Sn元素也向铁区域扩散进入316L基体中,形成相互熔合的冶金区域,与图4(d)、图5(b)中观察到的结果相符。为了解316L/CuSn10复合结构界面处元素变化趋势,对界面处进行EDS线扫描(见图7)。从图7中可以看出,316L基体区域的Fe元素含量较高,到结合区Fe元素含量呈下降趋势,但并未到达最低点,直到CuSn10区域Fe元素含量保持在较低水平,表明Fe元素在结合区扩散分布均匀,Cu元素含量变化与Fe元素含量变化相反。结合区各金属元素的含量呈梯度变化,这种趋势有利于提高界面结合强度。这是因为在结合区,CuSn10粉末熔化时热量输入较高,使316L钢基体重新发生熔化,两种液相金属在较高温度梯度、重力以及激光对熔池的搅动作用下发生扩散与混合,形成不规则的Fe区域与Cu区域,元素扩散与分布如图6所示。由于Cu进入Fe区域中,导致Fe元素含量下降,同时Cu元素含量开始逐渐升高。这些不规则Fe区域与Cu区域的存在,表明在机加工316L基体上SLM成形CuSn10形成的复合结构中,Cu与Fe充分扩散形成良好冶金结合。

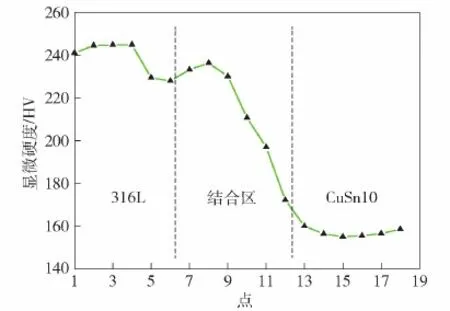

3.1 界面区域硬度

图8为CuSn10与316L复合结构界面结合区域及两侧的显微硬度大小与变化趋势。316L区域的维氏硬度最高达到244.9 HV,最低为228.1 HV,由于在靠近界面结合区域附近存在枝状微裂纹,导致显微硬度测量值下降。界面结合区域维氏硬度最高达到236.4 HV,最低为172.2 HV,在靠近CuSn10区域,铜含量的增加和钢含量的减少导致硬度值降低,同时,由于熔合区Fe与Cu的不均匀分布(见图5),可能导致显微硬度存在波动。CuSn10区域维氏硬度最高为160 HV,最低为155.1 HV。从316L基体区域到SLM成形CuSn10区域,整体硬度值呈下降趋势,界面结合区域由于两种金属的扩散、熔合,硬度值介于316L基体和CuSn10之间。

图8 界面处显微硬度曲线Fig.8 Curve of microhardness at interface

3.2 拉伸性能

通过拉伸试验对CuSn10与316L复合结构的力学性能进行评估,分别取机加工316L拉伸件、SLM成形CuSn10与机加工316L复合拉伸件、SLM成形CuSn10拉伸件进行拉伸试验。3种不同拉伸件的性能如图9(a)所示,其中拉伸件断裂位置如图9(b)所示。从图9(a)中3种拉伸件应力- 应变曲线可以看出:机加工316L基材试样抗拉强度可以达到644.8 MPa,延伸率为49.7%;

SLM成形CuSn10试样的抗拉强度可以达到531.8 MPa,延伸率为27.3%,接近SLM成形CuSn10的极限强度;

SLM成形CuSn10与机加工316L复合试样的抗拉强度、延伸率分别为367.1 MPa、3.8%和356.2 MPa、4.0%。钢/铜复合试样两次拉伸试验抗拉强度与延伸率差别极小,表明SLM结合机加工复合制造的钢/铜异质结构具有较好的结合强度。

图9 拉伸试验结果对比Fig.9 Comparison of tensile test results

由于在机加工表面SLM成形时,界面处初始层的成形存在很高的温度梯度,导致界面处产生较大应力,进而产生微裂纹(见图5(c)),在拉伸过程中裂纹发生扩展,加速了界面处的断裂破坏,导致界面处的力学性能下降,使复合结构拉伸试样在界面处发生断裂,对复合试样界面抗拉强度有较大影响。而仅采用SLM技术连续成形钢铜两种金属时,界面处温度梯度相比机加工基体上SLM成形时较小,应力较小,微裂纹较少。因此,可以通过提高机加工基体预热温度或对界面处SLM工艺参数进行优化来提升界面处的结合强度。

图10为CuSn10与316L复合结构拉伸试样断口SEM图。从图10中的断口特征可以判断出复合试样的断裂形式属于解理断裂。从图10(b)、图10(e)中可以看到两侧断口不均匀,存在较多尖锐突起以及微观裂纹,断口被撕裂成陡峭的块状,表明在断裂过程中界面结合区微观裂纹不断扩展,对界面结合区力学性能产生影响。如图10(c)所示,将Ⅱ区域放大后可以看到典型的河流状图案以及解理台阶,在图10(f)中也出现河流状图案以及舌状图案,符合解理断裂的主要特征。

图10 复合结构试样拉伸断口形貌图Fig.10 Tensile fracture morphology of composite structure sample

本文将SLM技术与传统机加工技术相结合,增减材复合制备了钢/铜异质结构。通过复合成形方式在简单机加工基体上成形异质、复杂结构,节约了大量时间和成本。针对复合结构界面处微观组织与力学性能进行了相关研究。得出主要结论如下:

1)高能量激光将CuSn10粉末熔化的同时,机加工316L基体也被熔化,在较高温度梯度、重力及激光搅动作用下发生扩散与熔合,形成相互包围区域,并且通过对界面结合区进行EDS线扫描和面扫描发现Cu、Fe等元素发生均匀梯度扩散,表明在机加工316L基体上SLM成形CuSn10复合结构中界面区域形成良好冶金结合。

2)靠近316L基体侧熔合区存在微观裂纹,由于界面处温度梯度大,产生较大热应力,通过微裂纹的产生使热应力得到释放,并且钢与铜两种材料的密度、熔点、线膨胀系数等物理性能不同,导致铜凝固时将钢撕裂产生微裂纹并向316L基体区域延伸。

3)拉伸试验与硬度测量结果表明,在机加工316L基体上SLM成形CuSn10复合结构拉伸试样界面处力学性能较好,试样抗拉强度为361.65 MPa±5.45 MPa,延伸率为3.9%±0.1%。由于微裂纹的影响,导致抗拉强度降低,复合试样断裂形式为解理断裂。硬度从316L基体至CuSn10区域逐渐下降,界面处硬度介于316L与CuSn10两种金属之间。

猜你喜欢机加工成形基体金刚石圆锯片基体高温快速回火技术的探索石材(2022年3期)2022-06-01沟口雄三的中国社会主义历史基体论述评原道(2022年2期)2022-02-176S管理在机加工实训中的探索及研究装备制造技术(2021年5期)2021-08-14铌-锆基体中痕量钐、铕、钆、镝的连续离心分离技术理化检验-化学分册(2020年5期)2020-06-15MFC2019首届汽车冷弯(滚压与拉弯)成形技术论坛成功举办模具制造(2019年4期)2019-12-29CR1 500HF热成形钢开发及应用山东冶金(2019年5期)2019-11-16法兰轴零件的冷挤镦成形工艺及模具设计制造技术与机床(2018年9期)2018-09-19基于ArtCAM的数控雕铣机加工浮雕零件研究电子制作(2018年14期)2018-08-21基于Creo2.0的三维机加工工艺设计方法制造技术与机床(2017年5期)2018-01-19人生若只如初见滇池(2017年5期)2017-05-19