李柏松,魏守盼,侍孝建,王庆超,武树成

徐州徐工矿业机械有限公司 江苏徐州 221000

随着国内外矿产资源需求的剧增,为有效提升开采效率,大型矿山机械向着长寿命、低成本、大吨位方向发展,这对结构件的焊接质量和效率都提出了极高的要求。目前,矿山机械钢结构生产仍采用传统气体保护焊方式,这主要受限于材料板厚较大和结构件形状复杂,下料件尺寸及拼点间隙易超差,以及难以采用激光MIG复合焊或埋弧焊等高效焊接方法来提升生产效率。为解决传统实芯焊丝气体保护焊填充量大、生产效率低等问题,可从使用新型焊接材料等角度进行相关工艺技术攻关。

为研究多层焊接头的微观组织与力学性能,焊接试板选用12mm厚Q355E钢板,单件尺寸为400mm×150mm,并沿长边开单V形30°坡口。焊接材料选用3种不同类型的50k g级焊丝,包括金属粉芯焊丝(E70C-6M)、实芯焊丝(ER50-6)、药芯焊丝(E501T-1)。焊接保护气选用82%Ar+18%CO2。

试板拼焊过程如图1所示,前端间隙为2mm,末端间隙为3mm,调整好间隙后在首尾及中间3处位置定位焊加固,并用G形夹钳将试板固定在工作平台上,通过刚性约束减少焊接变形量。

图1 3种不同焊接材料的焊接过程示意

为保证焊接过程一致性,焊接试验采用库卡机器人搭配福尼斯TPS4000焊机进行多层焊接。经多次工艺试验发现,药芯焊丝和金属粉芯焊丝在小电流条件下(80~160A)由于焊接冶金反应不充分,容易产生夹渣、气孔、未熔合等缺陷。为显著改善打底层焊接质量,后续工艺试验过程打底层均采用实芯焊丝并在小电流短弧条件下焊接,以实现良好的单面焊双面成形。填充层、盖面层焊接时,为提高焊接材料熔敷效率并确保在合理焊接热输入范围,选用大电流(240~320A),控制层间温度≤300℃,相关焊接参数见表1。

表1 不同焊接材料条件下的焊接参数

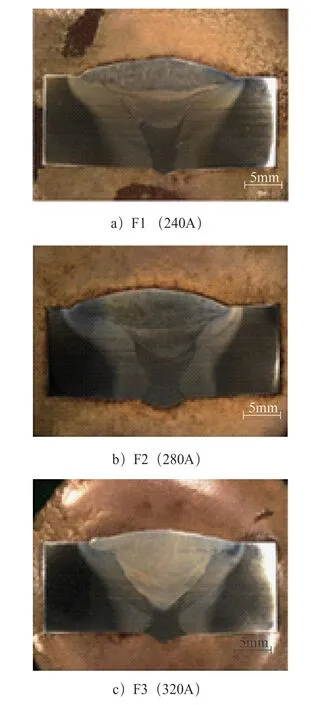

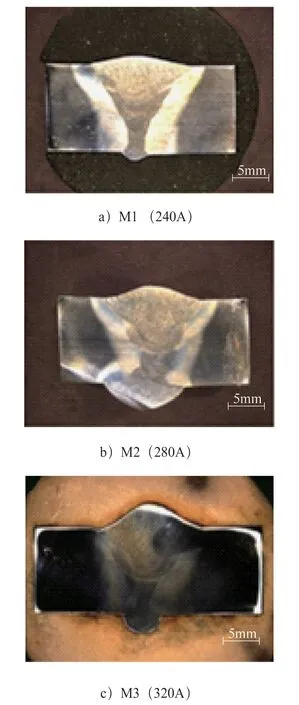

3.1 接头宏观成形

如图2~图4所示,采用上述3种焊接材料在不同焊接工艺窗口下(240~320A)得到的接头宏观成形良好,且焊后经UT检测无焊接缺陷。其中,实芯焊丝与金属粉芯焊丝气保焊接头均为明显指状熔深,焊缝深宽比较大。而药芯焊丝由于熔敷效率较低,为实现相同焊接填充量,焊接速度较小(0.18~0.3m/min),焊缝深宽比较小。

图2 实芯焊丝的焊接接头宏观成形

图3 药芯焊丝的焊接接头宏观成形

图4 金属粉芯焊丝的焊接接头宏观成形

3.2 接头微观组织

如图5所示,使用3种不同焊接材料在不同焊接热输入条件下,盖面层柱状晶粒大小无明显变化,均沿着熔合线向焊缝中心生长。对于实芯焊丝和金属粉芯焊丝的填充层焊缝,由于受到盖面层“回火”作用,晶粒有一定程度细化,但在不完全重结晶过程中生长方向变得杂乱。而药芯焊丝填充层晶粒细化更为明显,基本转变为细小的铁素体和弥散分布的粒状珠光体(见图6)。

图5 不同焊接材料的对接接头微观组织

图6 填充层焊缝微观组织对比

由于焊缝微观组织特征由化学成分和冷却速度决定,通过对比3种不同焊接材料的焊接热输入(Q=0.75UI/V),可知Q实芯焊丝=1.09kJ/mm,Q药芯焊丝=1.47kJ/mm,Q金属粉芯焊丝=0.96kJ/mm,即药芯焊丝焊接热输入较实芯焊丝提高34.9%,金属粉芯焊丝焊接热输入比实芯焊丝低11.9%,因此可从以下两方面解释药芯焊丝填充层晶粒细化现象:一是盖面层焊接速度较低(v=0.18m/min),填充层在重新奥氏体化重结晶过程冷却速度显著降低,有效延缓了相变过程;

二是药芯焊丝wMn远高于实芯焊丝,分别为1.75%、1.125%,其再结晶过程不仅起到固溶强化作用,而且可推迟过冷奥氏体相变速度。同时,较高含量的金红石TiO2(wTiO2≈40%)可通过渣-金属界面反应向熔池过渡Ti元素,Ti与C形成的强碳化物对晶界迁移起阻碍作用,可显著抑制晶粒长大[1]。

3.3 焊接接头抗拉强度

为表征3种不同焊接材料焊接接头抵抗断裂的能力,焊后分别在试板上取两个拉伸试样进行测试。拉伸试验结果表明,采用不同焊接材料在不同焊接参数下得到的接头抗拉强度均大于母材强度(实测578MPa),见表2。断裂位置均位于母材,这表明3种不同焊接材料的熔敷金属抗拉强度均高于母材。

表2 不同焊接材料条件下焊缝金属拉伸性能

3.4 焊缝金属抗拉强度

为进一步阐明3种不同焊接材料的熔敷金属抗拉强度变化规律及差异性,焊后分别沿焊缝方向取2组棒状拉伸试样,拉伸断裂后试样如图7所示。根据表2试验结果可知,不同焊接材料的焊缝抗拉强度均大于母材,尤其是药芯焊丝平均抗拉强度显著高于其余两种焊接材料。这可以结合3种不同焊接材料的焊缝微观组织进一步解释:实芯焊丝和金属粉芯焊丝焊后晶粒大小无明显变化,焊缝组织均为块状铁素体和珠光体,故焊缝金属抗拉强度基本一致;

而药芯焊丝由于细晶强化和微合金元素Mn的固溶强化作用,焊缝金属平均抗拉强度明显优于其余两种焊接材料。

图7 不同焊接材料的焊缝金属拉伸后试样

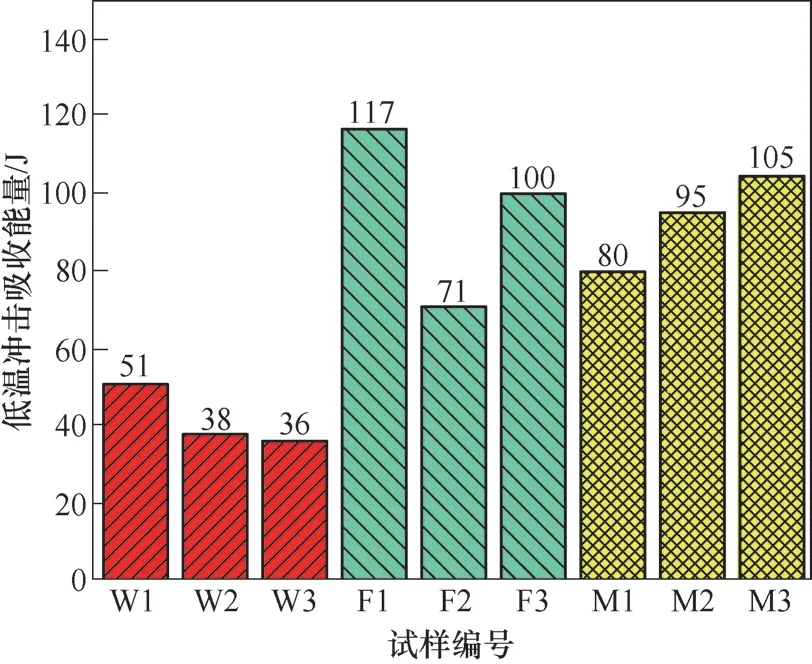

3.5 接头低温冲击性能

为表征焊接接头断裂韧性,焊后在接头位置截取3个标准冲击试样,并在焊缝中心开V型缺口,随后在-40℃下进行低温冲击试验,试验结果如图8所示。由图8可知,实芯焊丝焊后试样随着焊接热输入增加,其低温冲击性能显著下降,这可能与合金元素烧损增加有关。药芯焊丝焊后试样低温冲击性能最优,这与图6所示的细晶强化有关。相关资料表明,晶粒细化不仅可提高焊缝金属强度,还可以增加韧性。金属粉芯焊丝焊后试样低温冲击性能介于两者之间。经分析主要与两方面因素有关:一是金属粉芯焊丝90%以上成分是硅铁和锰铁[2],铁粉燃烧时会吸收大量热量;

二是金属粉芯焊丝合金成分设计时Ni元素高于实芯焊丝,分别为0.5%、0.15%,这有助于低温断裂过程螺旋型位错交滑移,阻碍裂纹扩展[3]。因此,金属粉芯焊丝在晶粒大小未明显变化的前提下,冲击性能有一定程度的提高。

图8 不同焊接材料的焊接接头低温冲击性能对比

1)对于窄间隙打底焊(2~3mm),金属粉芯焊丝和药芯焊丝在小电流条件下焊接冶金反应不充分,易产生夹渣、气孔、未熔合等缺陷,可采用实芯焊丝打底焊工艺来实现单面焊双面成形。

2)3种焊接材料在合理焊接参数条件下,盖面层焊缝晶粒大小基本一致,组织均为较大的块状铁素体和珠光体。药芯焊丝填充层焊缝金属由于焊后重结晶冷却速度慢,以及细晶强化和Mn元素推迟过冷奥氏体相变,组织转变为细小铁素体和粒状珠光体。

3)3种焊接材料焊后接头抗拉强度均高于母材(578MPa),断裂位置均位于母材。其中,实芯焊丝与金属粉芯焊丝焊缝金属抗拉强度相近,而药芯焊丝焊后接头在细晶强化、合金元素固溶强化作用下,强韧性最优。

4)与实芯焊丝和药芯焊丝相比,金属粉芯焊丝在保证组织性能优良前提下,焊接效率更具优势。

猜你喜欢药芯焊丝母材无镀铜焊丝的特性及推广应用金属加工(热加工)(2020年9期)2020-11-04Recovery from prolonged disorders of consciousness:A dual-center prospective cohort study in ChinaWorld Journal of Clinical Cases(2020年12期)2020-09-15药芯焊丝特性及生产线装备的选用研究冶金与材料(2019年1期)2019-03-04焊丝二次回收装置的研发与应用金属加工(热加工)(2018年2期)2018-03-22Sn/Al真空钎焊压力下母材氧化膜的破碎效果黑龙江科技大学学报(2016年5期)2016-12-09母材及焊丝对转向架用耐候钢焊接接头性能的影响电焊机(2016年8期)2016-12-06预处理温度对碱性药芯焊丝药粉流动性及均匀性的影响焊接(2016年10期)2016-02-27几种组分对堆焊药芯焊丝用烧结焊剂工艺性能的影响焊接(2015年10期)2015-07-18高铬铸铁型药芯焊丝熔滴过渡及飞溅试验研究焊接(2015年3期)2015-07-18150GH与100XT两种耐磨事焊丝性能分析及应用焊接(2015年8期)2015-07-18