秦波, 冯卫卫,, 龙春彦, 赵毅慧

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010;

2.内蒙古第一机械集团股份有限公司,内蒙古 包头 014032)

取力装置也称为取力器(Power Take Off,缩写PTO),由一组或多组齿轮啮合组成,又称为功率输出器,主要由传动齿轮、轴、轴承及壳体等组成[1],一般为专用车辆上与发动机、变速箱或分动器的取力输出轴联接,将动力输出至其它的作业装置,如液压泵、发电机等。

目前取力装置的传动形式多数为平行轴式圆柱齿轮传动形式,沙晓丽等[2]设计了一款手动两挡操纵全功率取力装置,适配附带农机具的农业机械(如拖拉机等),该取力装置由离合器联接至发动机飞轮,实现了取力装置的行车取力及全功率取力。焦治波等[3]设计并改进了一款后取力装置,安装于变速器副箱中间轴后部,动力由取力装置空心轴从变速器加长中间轴上取出。刘丽[4]设计了一款双取力装置,从变速箱取力口通过变速器输出圆柱齿轮取力,具有两输出法兰盘,传动形式为圆柱齿轮平行轴形式。

某履带式消防车除具有灭火功能外还配置有起重臂,具有清障作用,用于清理火灾现场的断树、土石等障碍物,便于其余消防车迅速通过并执行任务。起重臂由液压系统驱动,该液压系统的液压泵通过取力装置在变速箱上取力。限于车辆动力舱布局的局限性,平行轴式取力装置无法满足动力舱空间的紧凑化需求,亟需开发一种适用于该消防车驱动起重臂的新型取力装置。

1.1 边界条件

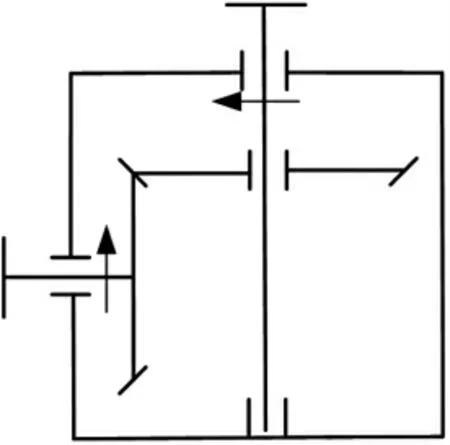

为满足该履带式消防车起重臂的作业要求和整车轻量化要求,该取力装置需同时满足较高可靠性和零部件轻量化的需求。由于该履带消防车动力舱布置紧凑,用于驱动起重用的液压泵通过变速箱进行取力,而变速箱输出取力口与两侧驱动轮输出端轴线平行,变速箱的输出取力法兰盘距离车体尺寸较小,液压泵的轴向尺寸较大。若使用圆柱齿轮取力装置,由于圆柱齿轮传动的特点,需将液压泵纵置,势必会增加动力舱的轴向尺寸,严重影响动力舱的整体布局。因此取力装置选择垂直轴式锥齿轮传动方案,可以将液压泵进行横向布置,缩小动力舱的轴向尺寸,如图1所示。

图1 履带式消防车动力舱布置图

取力装置额定功率为40 kW,额定转速为1500 r/min,最大输入转矩为1700 N·m,要求可靠性寿命不小于1000 h,输入与输出端均为法兰盘形式,所传递的功率流为90°,传动比i=1。

1.2 取力装置关键零件的设计

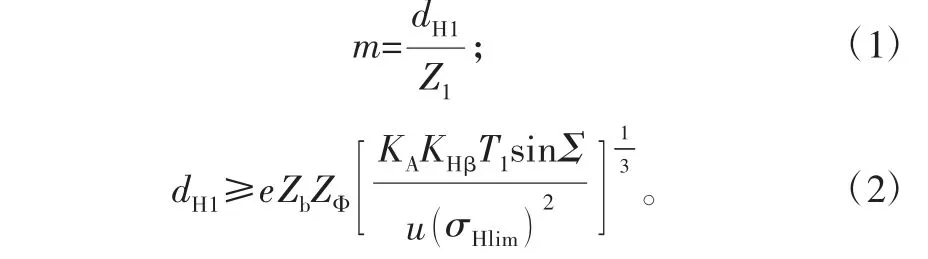

介于总体布局要求,本文取力装置传动简图如图2所示。

图2 取力装置传动简图

1.2.1 弧齿锥齿轮的设计计算

锥齿轮取力装置的作用是为了改变功率流方向的传动装置,它与圆柱齿轮取力装置不同,选择不同锥齿轮的类型,可以实现输入轴与输出轴成0°~180°夹角的功能,能够传递空间相交轴的运动和动力[5]。文中传动齿轮选择格里森制,等顶隙收缩弧齿锥齿轮,轴交角Σ=90°。

1.2.1.1 齿轮参数的计算

锥齿轮的特点是:在啮合承载过程中的受力情况复杂,不仅产生径向分力,而且会产生轴向分力,在轴向力的作用下锥齿轮的齿侧间隙会发生变化,接触区也会发生变化。轴向力的方向与弧齿锥齿轮的旋向及工况的转向有关,本文选择正传动方式,即主动轮左旋左转,被动轮右旋右转。在满足可靠性的前提下,要实现齿轮结构最小。根据《机械设计手册》中的推荐值,主动轮及被动轮的齿数Z1=Z2=17。齿轮的大端模数初选公式[6]为:

此处大端模数m=10.714。

齿轮的参数计算过程及结果如表1所示。

表1 格里森制弧齿锥齿轮对参数计算过程及结果

齿轮材料选择20CrMnTi,轮齿表面渗碳淬火,轮齿表面硬度为58~62 HRC。

1.2.1.2 齿轮的强度校核

1)接触强度校核。一般把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度,接触强度校核公式为:

计算得:σH=1087 MPa,σHp=1351 MPa。σH<σHp,因此满足强度要求。

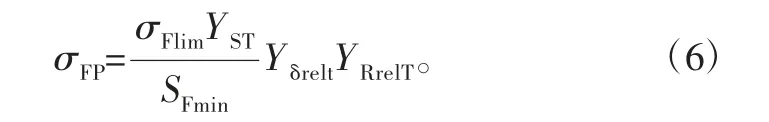

2)弯曲强度校核。以载荷作用侧的齿廓根部的最大拉应力作为名义弯曲应力,并经相应的系数修正后作为计算齿根应力。考虑到使用条件、要求及尺寸的不同,将修正后的试件弯曲疲劳极限作为许用齿根应力。弯曲强度校核公式为:

计算得:σF=492 MPa,σFP=752 MPa。σF<σFp,因此满足强度要求。

1.2.2 轴承的选型与计算

1.2.2.1 轴承的选型

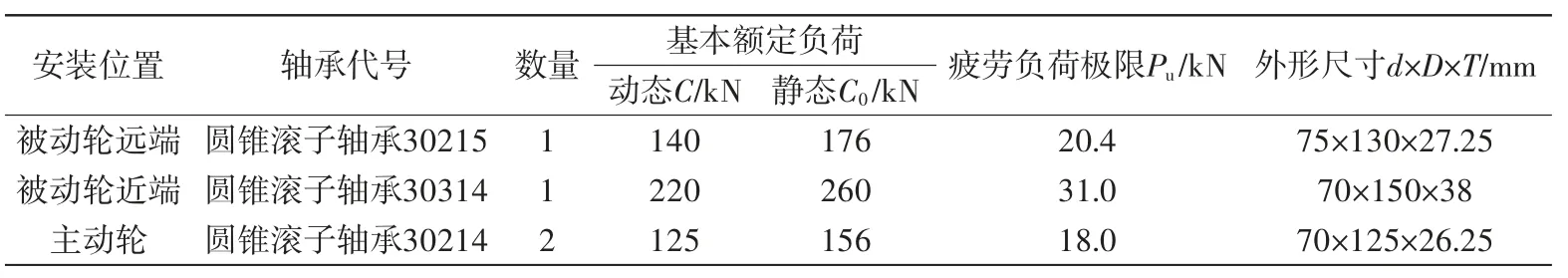

根据锥齿轮的受力特点,轴承可选择向心推力轴承。向心推力轴承分为角接触球轴承和圆锥滚子轴承,本文选用圆锥滚子轴承。圆锥滚子的特点是可同时承受径向与轴向载荷,且在同样的载荷下,圆锥滚子轴承的尺寸比角接触球轴承小。选用的轴承型号及主要参数如表2所示。

表2 轴承型号及主要参数

1.2.2.2 寿命校核

对轴承支反力进行计算,并计算轴承的当量动载荷,不考虑功率损失,所得载荷如表3所示。轴承的寿命校核公式为

表3 各轴承所受载荷及当量动载荷

式中:Lh为寿命,h;

C为额定动负荷;

fT为温度系数;

nm为当量转速;

Pm为轴承当量负荷;

fF为动负荷系数;

ε为指数,取10/3。

经过计算,受力最恶劣的轴承为被动轮近端轴承30314,其寿命Lh=1372 h,符合可靠性寿命大于1000 h的要求。

2.1 箱体静力学分析

箱体通过Creo软件建模,将箱体三维模型经过去倒角、螺纹孔取力后保存为STP格式,然后将模型导入到ANSYS Mechanical中,箱体材料为ZALSI7MG-T5,密度为2660 kg/m3,泊松比为0.3,弹性模量为71 GPa。

2.1.1 网格划分

箱盖结构较为规则,因此采用SOLID186六面体中间点高阶单元划分网格。箱体与轴承座、端盖等为非规则部件,采用SOLID187四面体中间点高阶网格单元同样具有二次位移模式,能够更好地模拟不规则的模型,且能够保证局部网格质量,节省网格划分成本[7]。该有限元模型共有122 641个单元,217 889个结点,网格划分精度较高。

图3 箱体网格划分结果

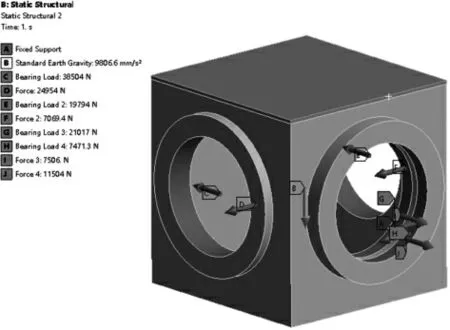

图4 箱体边界条件与载荷施加

2.1.2 边界条件和载荷施加与计算结果

锥齿轮对在受载状态下产生的载荷传递至轴承上,然后经轴承作用在箱体上,在理想状态下,轴承的中心轴线与齿轮中心轴线是重合的,齿轮啮合产生的轴向分力可认为是由轴承承担[8],将轴承简化为圆环,圆环外圈与轴承座、轴承座与箱体、箱体与箱盖之间采用绑定接触。

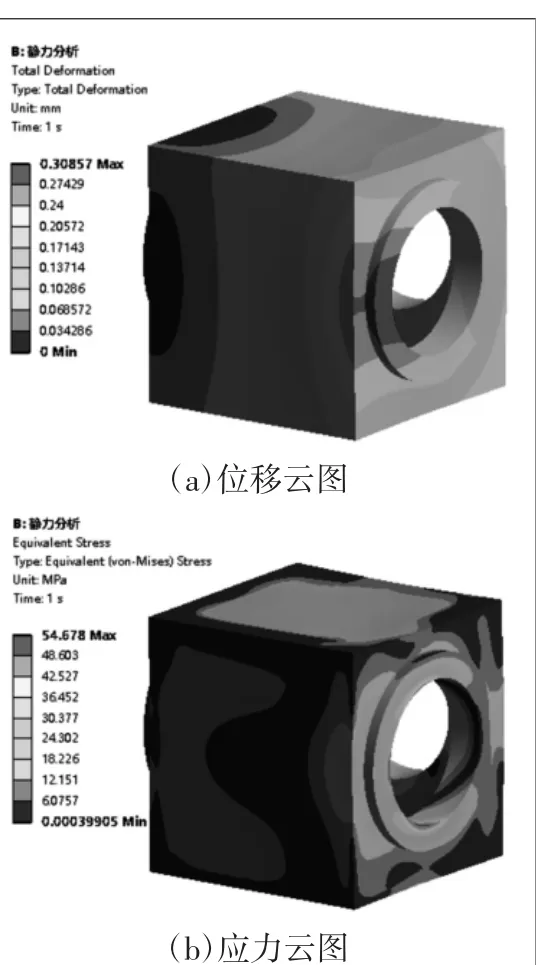

在Workbench平台采用ANSYS Mechanical静力结构计算模块,对以上建立的箱体静态机械载荷进行加载求解,得到箱体在承载过程中的变形云图和应力云图(如图5)。由计算结果云图可以看出,在箱体承载过程中,其最大变形值为0.3 mm,最大应力为54 MPa,远小于ZALSI7MGT5材料的屈服强度(205 MPa),安全裕度较高。

图5 箱体位移云图与应力云图

2.2 箱体的模态分析

模态分析是研究结构动力特性的一种方法,一般应用在工程振动领域。其中,模态是指机械结构的固有振动特性,每一个模态都有特定的固有频率、阻尼比和模态振型,分析这些模态参数的过程称为模态分析[9]。通过模态分析,可以了解结构体的各阶模态的特性,由此可以判断结构体在某一频率范围内,在内部、外部或各种激励作用下产生振动的响应情况。

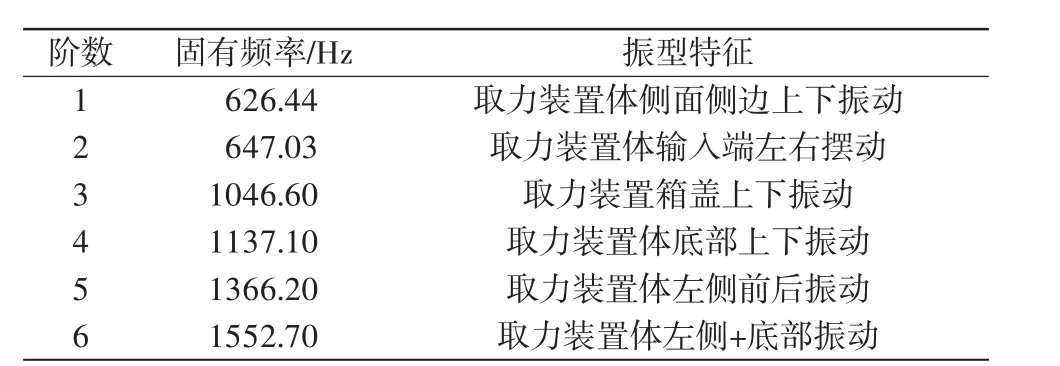

采用预应力模态,沿用了静强度分析的约束条件,将自重作用下的静强度分析应力结果更新为模态分析的刚度矩阵。通过有限元数值模拟,得到齿轮箱前6阶固有频率及振型特征,如表4及图5所示。

表4 箱体前6阶固有频率及振型

图6 箱体前6阶振型

取力装置的额定转速为1500 r/min,主动齿轮、被动齿轮的齿数均为17,啮合频率为425 Hz,箱体的第1阶频率为626.44 Hz,因此取力装置在运转过程中不会产生共振。箱体结构设计合理,弧齿锥齿轮齿数的选择也合理。

本文针对某履带式消防车的功能需求和动力舱布置的要求,设计了一种垂直轴弧齿锥齿轮式取力装置。结论如下:1)根据取力装置的边界条件,对锥齿轮的参数进行了计算,并校核了锥齿轮的接触强度与弯曲强度。2)针对锥齿轮的受载特点,分析并选择了输入轴与输出轴的轴承,并对所选轴承进行了寿命校核,满足取力装置的寿命要求。3)应用ANSYS Workbench软件,对取力装置的箱体进行了静强度分析与模态分析,通过静强度分析得知,箱体结构满足强度要求。通过模态分析,得出了箱体前6阶的固有频率和振型,结果表明,在取力装置工作时,箱体与齿轮啮合发生共振的概率较小。4)本文所设计的新型取力装置的方法与结构,可为其他特种作业车辆的取力装置提供一种新的设计方法与参考。

猜你喜欢 锥齿轮校核箱体发电机进相试验失磁保护与低励限制配合关系的校核大电机技术(2022年5期)2022-11-17通行费校核分析方法探究中国交通信息化(2020年12期)2020-02-06基于卫星遥感图像的收费站位置自动识别与校核中国交通信息化(2019年7期)2019-10-08FPSO火炬塔海运绑扎方案及强度校核船舶标准化工程师(2019年4期)2019-07-24非圆锥齿轮防滑差速器动力学分析北京汽车(2018年4期)2018-09-08高牌号灰铁前端箱体质量提升中国铸造装备与技术(2017年6期)2018-01-22双刀盘直齿锥齿轮铣齿机制造技术与机床(2017年3期)2017-06-23安装距可调的锥齿轮副传动误差测量光学精密工程(2016年6期)2016-11-07超大型冷剪箱体加工难点分析工业设计(2016年4期)2016-05-04基于ANSYS Workbench 的ATB260 减速器箱体模态分析现代商贸工业(2016年35期)2016-04-09