罗天骏,薛 云,2,周 羽,*,马福秋,2,赵 强

(1.哈尔滨工程大学 核科学与技术学院,黑龙江 哈尔滨 150001;

2.哈尔滨工程大学 烟台哈尔滨工程大学研究院,山东 烟台 264006)

目前乏燃料后处理技术主要有两种:水法后处理和干法后处理[1]。其中实现了商业应用并投入实际生产的只有水法后处理技术。水法后处理技术除应用于动力堆乏燃料后处理外,还可应用于其他先进核燃料处理,如MOX复合燃料[2-4]。干法后处理技术由于技术不成熟,目前仍停留在实验阶段的中试规模,距离实际应用还有很长一段距离[5-7]。

乏燃料后处理是核燃料循环过程中最关键的一个环节,是目前乏燃料处理中最广泛应用的处理方式。而溶解作为乏燃料水法后处理中首段处理的关键操作单元显得尤为重要,其溶解液的成分及其含量对后续流程至关重要。因此乏燃料后处理溶解过程动态仿真模型的建立和研制,对乏燃料后处理溶解过程实时仿真系统研制有着重要意义。然而目前国际上关于乏燃料的溶解过程实时仿真研究较稀缺,公开的研究中仅有美国[8]和日本[9]曾针对乏燃料粉末在蜗杆式半连续溶解器中的溶解行为进行了仿真研究,但由于该溶解器处理不了乏燃料芯块,同时处理能力不大等缺点,并没有投入实际生产。而关于投入实际生产的回转式连续溶解器的仿真研究几乎没有公开。

本研究以目前乏燃料后处理商业大厂普遍采用的Purex流程中溶解工艺过程为仿真对象,开发该工艺过程的实时仿真模型,建立基于物理化学过程的乏燃料后处理溶解工艺过程仿真模型研究,确定仿真对象的具体工艺流程和系统组成,设计后处理溶解仿真系统的体系结构。根据体系结构内容,明确乏燃料溶解工艺过程的工艺仿真范围。针对乏燃料后处理流程中连续溶解工艺过程,基于对溶解器的流场分析以及溶解传质过程质量衡算,建立基于回转式连续溶解器的乏燃料连续溶解过程动态仿真模型,并利用Comsol和Matlab软件对所建立的动态仿真模型进行数值模拟,得到在规定操作工艺条件下的模拟计算结果。

1.1 回转式连续溶解器连续溶解过程工艺参数

Mineo等[10-12]于2012年提出了一种基于辐照裂解的乏燃料芯块溶解动力学模型。在该模型中,针对不同辐照裂解类型的乏燃料芯块分别进行了建模,同时考虑了包壳包覆对乏燃料芯块溶解过程的影响,得到了同时适用两种裂解情况的包覆乏燃料芯块的溶解动力学方程[13]:

(1)

表1 不同芯块溶解模型中P的取值Table 1 Values of P in different pellet dissolution models

表2 单位乏燃料溶解面积的溶解速率Table 2 Dissolution rate per unit spent fuel dissolution area

本研究取芯块剪切长度为4~5 cm、直径为0.819 cm[17],锆包壳厚度约为2 mm,其溶解动力学相关参数列于表3。

表3 溶解动力学参数[18-21]Table 3 Dissolution kinetics parameter[18-21]

(2)

根据乏燃料芯块的溶解动力学方程可得到单个芯块完全溶解所需时间与溶解体系中硝酸的浓度关系,如图1所示。

图1 单个芯块完全溶解所需时间与硝酸浓度的关系Fig.1 Time required for complete dissolution of single pellet vs nitric acid concentration

乏燃料的主体成分二氧化铀与硝酸的反应过程受硝酸浓度影响,不同的硝酸浓度会有不同的溶解反应过程。硝酸浓度较高时,溶解反应过程为4 mol硝酸与1 mol二氧化铀反应,生成1 mol硝酸铀酰和2 mol二氧化氮,但硝酸浓度降低后,溶解反应过程则会变为每8 mol硝酸溶解3 mol二氧化铀,生成3 mol硝酸铀酰以及2 mol二氧化氮。所以可认为溶解系统中硝酸与二氧化铀的平均溶解反应方程式为:

0.5NO↑+0.5NO2↑+1.5H2O

(3)

乏燃料的溶解过程与溶解器内液相的流动情况密切相关,因此为建立基于连续溶解器中乏燃料芯块连续溶解过程的仿真模型,必须先分析溶解器内液相部分的流动情况。

目前国际上乏燃料后处理实际生产中唯一投入使用的连续溶解器只有回转式连续溶解器,其结构流程简图如图2所示。

图2 回转式连续溶解器结构流程图Fig.2 Structure flow chart of rotary continuous dissolver

溶解系统的主体部分为一个扁平槽,在扁平槽中液相部分宽度方向上的尺寸远小于长度和高度方向上的尺寸,因此为降低模型复杂程度、减小计算量,可认为整个扁平槽内的物理量仅在长度和高度方向发生变化,在宽度方向不变。所以,本文在分析流体流动模型并建立乏燃料芯块溶解模型时,均只考虑二维情况。

乏燃料溶解流程工艺相关参数列于表4。硝酸进料约为5~6 mol/L,回转式连续溶解器转轮每天转动27次,单个戽斗处理铀的能力约为150 kg,铀的出料浓度要求在250~300 g/L之间。溶解液回流速率为每小时替换溶解液总体积的2/3,而溶解液总体积为3.2 m3,所以回流速率为35 L/min。

表4 乏燃料溶解流程工艺参数Table 4 Process parameter of spent fuel dissolution procedure

1.2 模型建立及参数输入

溶解器中流体的流动可视为二维流动,由于溶解器内部结构过于复杂,因此在基于最大程度不影响模型可靠性的前提下,本文作如下假设以简化该模型的数学复杂程度:

1) 模型所描述的连续溶解器液相区域具有规则的长方体结构,忽略戽斗、导管等液相中固体部分对流体流动的影响;

2) 忽略芯块和包壳体积以及溶解液蒸发对溶解体系的影响,液相体积不会随芯块进料而改变,硝酸也不会随液相蒸发被夹带出去而造成额外损失;

3) 由于乏燃料溶解过程中流体流动状态过于复杂,所以该模型仅考虑流体的稳态流动,即流体流动过程中不受溶解过程带来的溶质浓度变化的影响,以及忽略由于硝酸进料使溶解器内流体流动状况改变而带来的过渡状态。

使用Comsol软件对流体进行建模和数值计算,在模型中,针对不同状态的流体,预先设置不同的模型,使用过程中可根据研究中的具体工艺条件确定适合的模型进行计算。本研究采用的k-ε湍流模型来描述溶解器中流体的流动情况。

Comsol软件中内置有空间模型建立软件,可直接使用Comsol软件建立回转式连续溶解器内液相区域的二维空间模型,如图3所示,其中流体出入口宽度均为5 cm。硝酸进料口位于溶解器左壁,距离顶部5 cm处;

回流液出口位于溶解器顶部正中间;

溶解液自然溢出口位于溶解器右壁顶端;

回流液出口位于溶解器右壁底部。整个溶解器液相部分为一个规则的矩形,长度为3.2 m、高度为2 m,根据表4中溶解液的总体积可得到液相部分宽度为0.5 m。

a——硝酸进料入口;

b——回流液入口;

c——产品液自然溢出口;

d——回流液出口图3 回转式连续溶解器内液相区域的二维空间模型Fig.3 Two dimensional space model of liquid phase region in rotary continuous dissolver

k-ε流模型中,流体满足连续性方程,即:

(4)

湍流控制方程为:

(5)

(6)

(7)

其中:Cμ为常数;

k、ε分别为湍流动能和湍流散耗率,其控制方程(又称k方程和ε方程)如下:

(8)

(9)

其中:σk、σε分别为k方程和ε方程的普朗特数;

Gk、GB分别为由层流速度梯度产生的湍流动能和由浮力产生的湍流动能;

Cε1、Cε2为常量。以上湍流模型参数在求解器中的数值如表5所列。

表5 k-ε湍流模型的参数Table 5 k-ε turbulence model parameter

在一般的大尺度流场分析中,壁面都属于无滑移壁面,因此在k-ε湍流模型中,壁面处应为无滑移壁,在此处流体的法向上速度分量为0,即:

u·n=0

(10)

根据第3条假设,分析流体流动状态时不考虑流体密度的变化,因此对于溶解过程的前270 min,分析流体流动状态时使用的是6 mol/L硝酸溶液的密度,而对于溶解过程开始270 min后,由于此时溶解液已经达到了出料要求250~300 g/L,所以此时采用250 g/L硝酸铀酰溶液的密度进行计算。求解k-ε湍流模型的输入参数如表6所列。

表6 求解k-ε湍流模型的输入参数Table 6 Input parameter for solving model

1.3 模型计算结果及分析

溶解时间小于270 min和大于270 min时的溶解液流场云图示于图4,由于溶解时间小于270 min时没有硝酸进料,此时溶解器内存在由回流进料带来的两股涡流。而溶解时间大于270 min时,尽管存在硝酸进料,但硝酸进料速率小于回流进料速率,对流体流情况的影响远不如回流液的影响。因此硝酸进料后的流场并未发生明显改变,仅溶解器底部流场和中部涡流交汇处的流体发生了轻微的向右偏移。

a——溶解时间小于270 min;

b——溶解时间大于270 min 图4 不同时间段溶解器内液相流场云图Fig.4 Cloud diagram of liquid phase flow field in dissolver at different time periods

两种情况流体流场很相似,两种流场中都存在两个较大的涡流,在涡流外部区域,流体流速明显大于涡流中心区域,涡流中心区域速度几乎为0。流体流动速率在涡流的交汇处,即回流液入口下方出现最大值,在涡流中心区域出现最小值。因此为保证溶解反应充分进行,尽快达到动态平衡,在建立溶解过程模型时,溶解区域必须设定在回流入口正下方,尽量保证芯块处于高流速区域,如图4中黑色方框所示。

图4的流场云图是通过使用k-ε湍流模型求解得到的,而湍流变量的存在使得模拟结果中流体不能严格满足不可压缩流体的连续性方程,即流体流速的散度不一定为0。溶解液为不可压缩流体,为此可通过了解溶解液流速的散度变化来分析溶解液在流动过程中溶解器的哪些区域不满足连续性方程。

通过Comsol软件,可直接得到两种流体流场的散度,如图5所示。由图5可见,在流体流动状态变化较大的区域,即硝酸进料口、产品液出口和回流液出入口以及流场中两大涡流交汇处附近,溶解液的速度散度确实出现了较大波动,而在其他流动状态变化不大的区域,如流场中涡流中部区域和溶解器壁面处的速度散度几乎为0。溶解液中流动速度散度出现波动的区域,其散度波动是正波动和负波动交错出现的,总体上,正负波动出现频率以及幅度也大致相同。即尽管某些区域中某一点处溶解液流动速度散度不为0,流体不满足连续性方程,但对于整体流场来说,平均散度接近于0,即在后续计算中,将整个流场散度在溶解区域内进行平均,用于修正流场散度的变化,而非溶解区域内的流体满足不可压缩流体的连续性方程。

a——溶解时间小于270 min;

b——溶解时间大于270 min图5 不同时间段溶解器内液相速度散度Fig.5 Divergence of fluid velocity in dissolver in different time periods

基于回转式连续溶解器流体的二维流动模型,通过分析流体流动,对溶质进行质量衡算,即可得到溶解器内液相区域的二维传质模型,通过耦合乏燃料芯块的溶解动力学模型,即可建立回转式连续溶解器内基于二维动态传质的乏燃料芯块连续溶解仿真模型。

2.1 乏燃料芯块连续溶解仿真模型的建立

实际乏燃料连续溶解过程中的传质过程过于复杂,在基于最大程度不影响模型可靠性的前提下,本文作如下假设。

1) 溶解行为只发生在特定的溶解区域,如图3所示,溶解发生区域为图3中黑色矩形部分,从图4可以看出,黑色矩形区域位于两个涡流中间的高流速区域,满足要求。其他区域只存在对流扩散作用,扩散作用满足Fick扩散定律,并且忽略戽斗、燃料芯块本身等固体对液相流动的影响。

2) 溶解反应平均分布于发生溶解反应的区域,即将区域内硝酸的平均浓度代入乏燃料芯块溶解动力学方程,得到乏燃料芯块的平均溶解速率、溶质的平均生成和消耗速率。

3) 以图3中液相部分左下角顶点为原点,长度方向为x轴正方向、高度方向为y轴正方向,建立二维空间坐标系。

基于以上3条假设,在任意单位时间dt内,对液相区域长度为dx、高度为dy的控制体微元内溶质进行质量衡算,结果如图6所示。

图6 微元控制体内溶质质量衡算模型Fig.6 Solute mass balance model in micro element control

图6中,r为溶解反应生成或消耗带来的溶质浓度的变化;

Sx、Sy分别为微元控制体水平和垂直截面面积;

Dab为溶质的扩散系数,根据Wikle等[22]提出的水溶液中溶质的扩散系数计算模型,可计算得硝酸和铀酰根离子的扩散系数分别为3.43×10-5、1.57×10-5m2/min;

c为溶质浓度。由前文可知,在湍流模型中,流体的散度场并不恒为0,即:

(11)

所以根据图6及式(11)进行质量衡算,可得到关于溶解反应发生区域乏燃料连续溶解过程的微分传质模型,如式(12)所示:

(12)

对于没有溶解反应的区域,仅存在对流传质过程,即微分传质模型中没有溶解反应项r,如式(13)所示:

(13)

对于溶解速率项r,由于乏燃料溶解动力学模型针对的是单一芯块的溶解,而对于每个芯块,加入溶解系统的时间并不相同。因此对于任意总溶解时间t时刻,每一个芯块的溶解速率需单独描述,所以本文加入一个新的时间变量θ表示芯块加入溶解系统的时间,则对于θ时刻进入系统的芯块,在时刻t的溶解速率表达式为:

(14)

(15)

式中:V为溶解区域的总体积;

MU为铀的摩尔质量。

由前文的溶解公式可知,每溶解1 mol二氧化铀需要消耗3 mol硝酸,生成0.5 mol一氧化氮和0.5 mol二氧化氮,因此硝酸的消耗速率及氮氧化物的生成速率为:

(16)

(17)

2.2 边界条件

由图5可知,液相速度场散度仅在流场流速大的区域以及液相出入口出现了较大波动,因此在非溶解区域散度可近似为0,而对于溶解区域,将整个流场在溶解区域的平均散度代入式(12),则式(12)、(13)可近似为:

(18)

(19)

式(18)、(19)为典型二维对流扩散方程,由前文可知,方程中对流项系数远大于扩散项系数,为对流占优方程,使用迎风型有限差分法能在保证准确度的前提下拥有更好的收敛性。

在k-ε湍流模型中,流体边界条件为n·u=0,表示壁面法向表征速度分量为0,即对于边界处微元控制体(0,k)有ux(0,k)=0,对于微元体(1,k)有ux(1,k)≠0,因此(0,k)和(1,k)之间必然存在x方向的主体流动,当ux(1,k)>0时,该主体流动为(0,k)→(1,k),此时质量流来源是y方向主体流动的上游;

ux(1,k)<0时流动方向相反,质量来源于(1,k),如图7所示。因此对(0,k)处质量衡算可得:

ux(1,k)>0

(20)

ux(1,k)<0

(21)

图7 边界处微元控制体传质示意图Fig.7 Mass transfer diagram of micro element control volume at boundary

图8 原点处微元控制体传质示意图Fig.8 Mass transfer diagram of micro element control volume at origin

而对于溶解器顶点处,其处于互相垂直的两壁交界处,该点处x和y方向都为壁面的法线方向,因此各方向的速度分量都为0,但实际上该处控制体微元内流体一定与邻近控制体微元之间存在质量传递。原点处微元控制体传质示意图如图8所示,对于顶点 (0,0)处,其x、y方向均为边界法向,所以ux和uy都为0,而(0,1)与(1,0)处存在uy(0,1)和ux(1,0)不为0,且必定不能同时大于或小于0,即流体不可能同时流入或流出(0,0)。假设ux和uy速度方向如图8所示,则根据前文可进行质量衡算:

(22)

对于硝酸入口处,进料液中硝酸浓度恒定为6 mol/L,同时进料液中不含有其他溶质,所以铀酰根离子的进料浓度为0 mol/L;

而从回流液入口处进入溶解器中的回流液为5 min前从回流液出口处流出溶解器的溶解液,因此回流进料液中各组分的浓度为5 min前回流液出口处溶解液中各组分的浓度。

溶解时间为2 000 min时溶解器液相区域硝酸浓度和铀浓度的截面图示于图9,由图9可知,在液相流速大的区域,溶质浓度受硝酸进料的影响更大,而流场流形中的两个大涡流的中心处,溶质浓度变化出现明显的滞后。液相区域硝酸进料流动影响大的区域溶质浓度无限接近硝酸进料中各溶质的浓度,这是由于这些区域中影响溶质浓度的扰动主要来源于硝酸进料,溶解反应带来的溶质浓度扰动随涡流传递到这些区域时,已非常微小。同时由于液相流动的涡流中部区域溶质传递滞后,其中铀和钚浓度出现了明显的富集,硝酸浓度则出现了降低。而由于两个涡流交汇处流体的高速流动,在该区域铀和钚浓度分布出现一明显的冲刷凹谷,硝酸浓度部分则在该处出现了一个冲击峰。

a——硝酸浓度截面;

b——铀浓度截面图9 溶解时间2 000 min时溶解液中溶质的浓度截面Fig.9 Cross section of solute concentration at 2 000 min

对于发生溶解反应的区域,由于该区域并不是完全处于流体高速流动的区域,其左右两边仍处于低流速区域。在建立的模型中,溶解区域内由于溶解反应带来的溶质浓度的扰动是相同的,但低流速区域由于溶解液的主体流动带来的扰动明显小于高流速区域,因此该区域内铀浓度的富集程度会更高,硝酸的消耗也会远大于中间的高流速区域。总体上,溶解液中溶质的平均浓度满足表4中工艺参数要求。

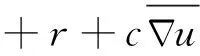

溶解液出口处铀浓度的变化示于图10。由图10可见,在270 min处有一个明显的突跃及波动变化,波动区域变化情况如图10b所示。这个区域首先有一个明显的凹谷,这是由于模型中没有考虑硝酸进料后流场变化的过渡状态,直接使用变化后达到稳态的流场结果进行计算所致。而后续的波动则是由于硝酸进料后,溶解系统内溶质浓度出现明显变化而带来的,符合实际溶解过程的动态波动。图10b中,波动存在明显的极值点,在约282.5 min处,大小为277.51 g/L左右。

图10 溶解液出口处铀浓度的变化Fig.10 Uranium concentration change at outlet of dissolved solution

溶解液出口处硝酸浓度的变化示于图11。由图11可见,与出口处铀浓度变化情况大致相同,都在270 min处有一个明显的突跃以及波动变化,铀浓度变化情况与硝酸变化情况是严格对应的。这是由于影响硝酸浓度变化会产生不同于铀浓度变化的主要因素是溶质扩散系数的差别,而由式(12)、(13)可知,铀与酸的扩散系数对其传质作用的影响相对于溶解反应和溶解液的主体流动的影响相对较小,因此铀浓度变化与硝酸变化没有明显差异,可严格对应。由图11b可见,铀浓度波动的极值点同样出现在约282.5 min处,大小为2.44 mol/L。

结合图10、11可见,硝酸进料后,溶质浓度均出现一段动态波动过程,但总体变化趋势与硝酸进料前相反,然后随着溶解时间的增加,总体变化趋势又出现反转,最后逐渐达到平衡。各溶质浓度达到动态平衡所需要的时间约为2 000 min。溶解达到平衡后,硝酸出料浓度约为2.78 mol/L、铀浓度约为253.23 g/L,模型的模拟结果符合表4中出料浓度的要求。

图11 溶解液出口处硝酸浓度的变化 Fig.11 Nitric acid concentration change at outlet of dissolved solution

溶解过程中氮氧化物生成速率的变化示于图12。根据溶解反应方程(式(2))可知,图12中所示曲线即为溶解反应速率变化曲线。图12中出现了2个明显极值点及1个波动极值点,分别位于20、272、330 min。由图10a可见,溶解刚开始的一段时间内,溶解器中硝酸浓度未发生明显改变(而此时芯块完全溶解需要约20 min(图1))。因此,溶解开始后的前20 min内,在硝酸浓度未明显改变的情况下,溶解过程整体反应接触面随芯块的进料而增大,即溶解反应速率随之增大。但20 min后,随着第1块进料芯块完全溶解,加入新的芯块不会明显增大总的溶解反应接触面积,而硝酸的浓度却随溶解反应的进行而降低,因此溶解反应速率开始降低,在图15中表现出第1个极值点,约为11.75 mol/min。

图12 溶解过程氮氧化物生成速率的变化Fig.12 Change of formation rate of nitrogen oxide during dissolution

第2个极值点的出现是由于硝酸开始进料,溶解系统中硝酸浓度短暂上升而使溶解速率增大,因此在此处溶解速率先下降,然后增大,出现极小值点,其数值为9.35 mol/min。后续溶解反应出现波动,但整体趋势是增加的。但随着反应的进行,硝酸浓度开始下降,整个系统中溶解反应速率出现明显降低。当溶解过程达到平衡后,氮氧化物的生成速率即溶解过程总体反应速率约为12.05 mol/L,这与理论计算值12.08 mol/L非常接近。

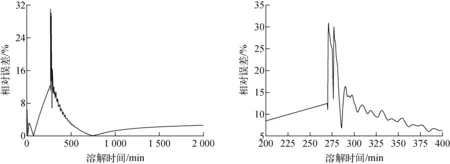

整个溶解过程中,铀物料衡算的相对误差变化示于图13。由图13可见,同样在270 min前后出现了较大波动,原因也是由于硝酸进料导致的流体流场变化所致,相对误差峰值出现在271 min左右,峰值为31%,而溶解过程达到平衡后,相对误差缩小至2.57%左右。

图13 溶解过程中物料衡算相对误差的变化Fig.13 Relative error change of material balance in dissolution process

同时,为探究操作工艺参数对产品液的影响,针对不同溶解系统温度(75、80、85、90、95 ℃)的溶解过程分别进行仿真验证,结果示于图14。从图14可看出,改变系统温度对稳态溶解时产品液中物质浓度没有影响,都在253 g/L左右。但在溶解过程中,系统温度越高,产品液中铀的浓度越大,硝酸消耗的量也越大,不同温度下,铀浓度的极大值点和硝酸浓度的极小值点都出现在283 min处,铀浓度的极大值随温度的降低而降低,硝酸浓度的极小值随温度的降低而升高。同时,系统温度越高,溶质浓度在极值点后的变化趋势越光滑。

图14 不同溶解系统温度下溶解过程产品液溶质浓度的变化Fig.14 Changes of solute concentration in product solution during dissolution at different dissolution system temperatures

以产品液中铀浓度达到250 g/L为标准,5种系统温度下产品液中铀浓度达到标准所需的时间如图15所示。由图15可见,系统温度越高,产品液达到标准要求所需的时间越短,即平衡时间越短,越有助于溶解过程进行。但由于溶解器内为负压,系统温度过高易导致液体沸腾,在严重影响溶解反应顺利进行的同时,沸腾蒸汽会夹带部分液相,导致溶解尾气极难处理,因此选择90 ℃较合理。

图15 不同系统温度下产品液中铀浓度达到标准所需时间Fig.15 Time required for uranium concentration in product solution to reach standard under different temperatures

本文通过研究回转式连续溶解器内流体的流动情况,建立其流体力学模型,得到了流体流动的流场模拟结果。在此基础上,结合乏燃料芯块溶解动力学模型,基于溶解液中溶质的质量衡算,得到了基于回转式连续溶解器的乏燃料连续溶解动态仿真模型。

模拟结果显示,溶解器内铀的浓度总体上呈先迅速升高、后较快减小、最后又缓慢减小的趋势,而硝酸浓度总体变化趋势则与铀浓度变化趋势相反。铀浓度和硝酸浓度均在282.5 min左右出现极值,大小分别为277.51 g/L和2.439 mol/L。整个溶解过程需要2 000 min左右达到动态平衡;

平衡后溶解液出料中硝酸浓度为2.78 mol/L、铀浓度为253.23 g/L。对整个溶解过程中的铀进行物料衡算,其相对误差处于可接受范围,仅在硝酸进料后出现较大误差和波动,而总体趋势是随着溶解过程达到平衡,相对误差逐渐减小,达到平衡时,总体质量衡算相对误差仅为2.57%。

在硝酸进料后,各溶质浓度均出现一段动态波动。由于没有考虑有无硝酸进料两种流体流形变化的过渡状态,在溶质浓度出现动态波动前,均会有一个反常的突跃,这也是本研究需要改进的地方。在未来的研究中,需要对两种流场变化之间的过渡状态仔细分析建模,将流体力学模型与溶解传质模型进行耦合,得到更符合实际过程的仿真模型。

综上所述,本研究所建立的回转式连续溶解器动态溶解仿真模型能较好地描述该溶解器中乏燃料的实际溶解行为,为实际生产过程中乏燃料溶解工艺段提供仿真数据支撑,对乏燃料后处理实时仿真系统研制,保障后处理大厂优化设计、稳定运行和事故预防,减少辐射伤害等均具有重要意义。

猜你喜欢 芯块溶质硝酸 真空烧结U3Si2燃料芯块的微观组织与导热性能粉末冶金材料科学与工程(2022年4期)2022-12-08土壤一维稳态溶质迁移研究的边界层方法比较*土壤学报(2022年4期)2022-10-22溶质质量分数考点突破初中生学习指导·中考版(2022年1期)2022-02-09一道关于铁与硝酸反应的计算题的七种解法中学生数理化·高一版(2020年11期)2020-12-14烧结气氛对MOX燃料芯块性能的影响核技术(2020年11期)2020-11-17场辅助烧结二氧化铀基燃料芯块研究进展陶瓷学报(2020年2期)2020-10-27环形燃料芯块一维稳态温度场计算方法研究核技术(2020年6期)2020-06-15透视硝酸核心聚焦命题考点中学化学(2019年2期)2019-07-08“溶质的质量分数”计算归类解析中学生数理化·中考版(2017年12期)2017-04-18硝酸钯生产工艺研究中国资源综合利用(2016年6期)2016-01-22