陈海笑,董传利

(河南能源化工集团新乡中新化工有限公司,河南新乡 453800)

河南能源化工集团新乡中新化工有限公司采用开封空分集团有限公司设计制造的KDON-40000/30000型空分装置。设计氧气产量为40 000 m3/h,氮气产量为30 000 m3/h,氩气产量为1 200 m3/h。

空分装置流程分为全低压分子筛吸附净化、增压透平膨胀机制冷、全精馏无氢制氩、空气增压液氧内压缩。整套设备包括空气过滤、空气压缩、空气预冷、分子筛纯化、全精馏无氢制氩、液体贮存及汽化、仪控、电控等系统。

配套机组采用杭汽的汽轮机和陕鼓的离心压缩机。机组的布置形式为EBZ45-6型离心压缩机、齿轮箱、汽轮机、EIZ125等温压缩机。

空分装置产品规格及性能参数见表1。

表1 空分装置产品规格及性能参数

2.1 空分配套增压机组不能满负荷运行

增压机采用变速箱与汽轮机联动,自2011 年装置投产以来多次出现主推轴承温度高、轴位移大、轴承振动大等问题,造成空分装置无法高负荷运行。

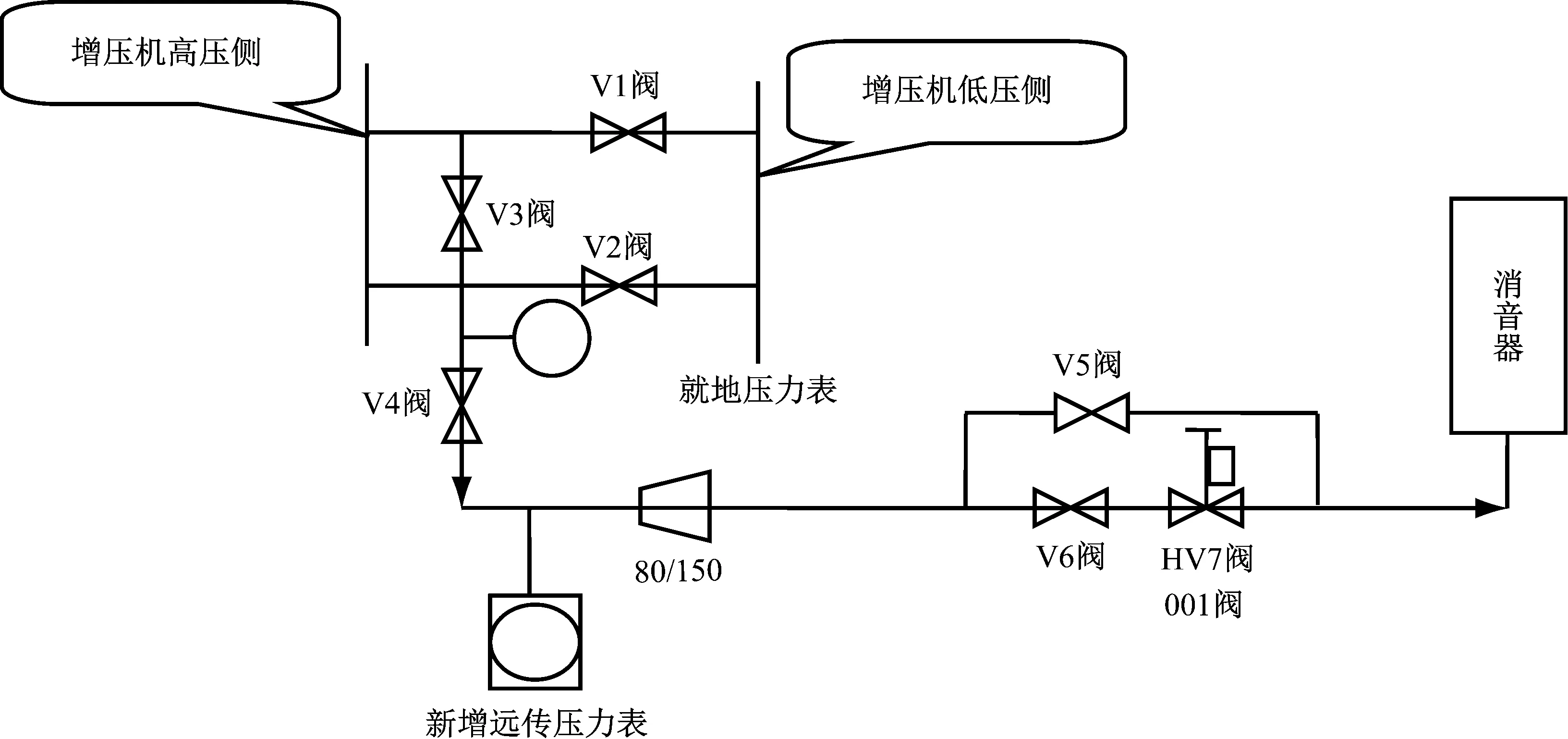

改造措施:更换主推瓦块,同时在增压机平衡管联通高压侧管线上增加两台截止阀,在低压侧增加盲板,将通过轴封泄漏的末级高压空气全部放空,降低增压机的轴向推力,减轻主推轴承的负荷。但是未及时回收平衡管放空前期气体,造成压缩末级气体外漏量增大,增压机压力达不到设计要求,无法满足高负荷运行。于是重新返厂更换增压机原有平衡盘,增大平衡盘的直径,在新的平衡盘安装自然冷却后上车床车出密封槽镶嵌密封齿。将原迷宫梳齿密封改为金属软密封,增强密封效果,有效减少增压机末级空气泄漏量,保证增压机末级压力。开车后尝试关闭平衡管放空并打开平衡管连通阀,回收放空气量,以满足增压机组高负荷运行[1]。增压机平衡管放空改造现场流程见图1。

图1 增压机平衡管放空改造现场流程图

2.2 8.0 MPa氮气减压回收利用率低

空分装置外送高压氮气的体积流量为1 350 m3/h,高压氮气压力为8.0 MPa,专供两台航天炉运行。在正常运行时,气化炉清洁氮气用量在300 m3左右,约1 000 m3/h清洁氮气通过放空阀直接排放,严重浪费资源。为回收放空的高压氮气,将8.0 MPa氮气管网并入0.7 MPa氮气管网。

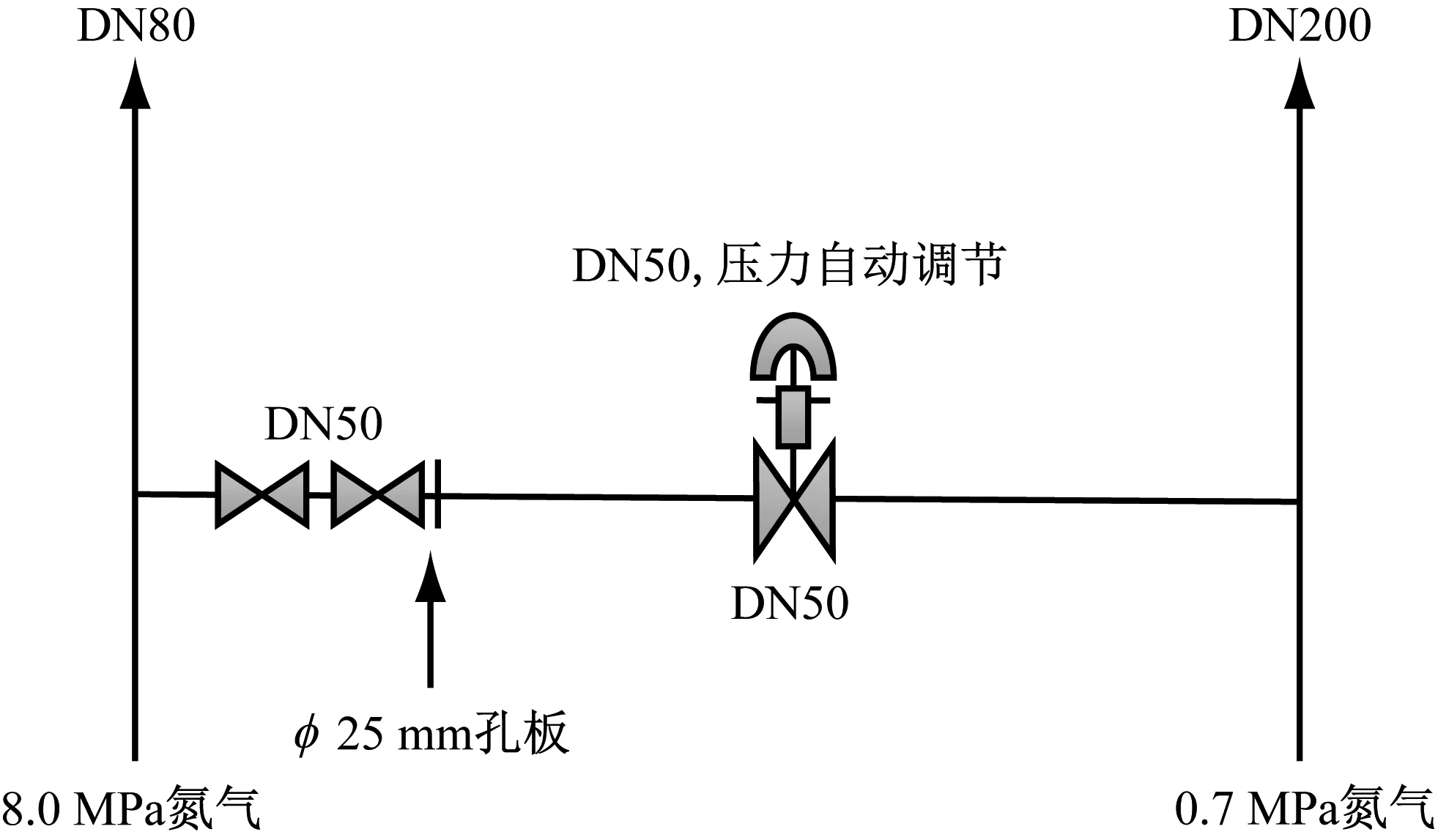

改造措施:利用停车检修机会,在8.0 MPa氮气管网和0.7 MPa氮气管网预留阀门,利用管道将两段管线连接。在管线上安装三级减压调节阀,调节阀前上安装节流孔板及止回阀,将高压氮气减压后并入氮压机0.7 MPa氮气管网。调节阀的开度通过8.0 MPa氮气管网的压力设为自动控制,稳定高压氮气管网压力,合理利用空分放空氮气,有效降低低压板式换热器温差,日均增产液氮2 t[2]。8.0 MPa氮气减压回收利用工艺流程见图2,高压氮气技改所用材料见表2。

图2 8.0 MPa氮气减压回收利用工艺流程图

表2 高压氮气改造所用材料

2.3 冷冻水制冷量不足

正常生产时,空分预冷系统所需冷量由氨冷器提供,氨冷器将水冷塔出口冷冻水温度从22 ℃降至8~9 ℃后送至空冷塔。液氨来自氨压缩岗位,为低温甲醇洗岗位提供冷量来满足生产需要。夏季,环境温度高,低温甲醇洗及空分岗位所需液氨用量均增加,空分氨冷器使用液氨,导致低温甲醇洗冷量不足,甲醇装置不能满负荷生产。本套空分装置冷冻水设计质量流量为115 t/h,温度要求为7~9 ℃。在夏季高温情况下,液氨供应能力减弱,氨冷器换热效果差。冷冻水温度升高,造成空冷塔温度上涨至13 ℃左右,空气饱和含水量增加,分子筛吸附能力降低,出口CO2含量升高,影响空分装置安全运行。

改造措施:使用蒸汽型溴化锂吸收式冷水机组替换氨冷器,从而解决后系统液氨不稳定问题,使空冷塔出口温度降低至10 ℃左右,保证分子筛吸附效果[3]。冷冻水技改管线见图3。

图3 冷冻水技改管线

2.4 循环水温度高导致机组油温高

压缩机组使用46#汽轮机油为润滑供油,在高温阶段循环水上水温度达到37 ℃,无法降低润滑油供油温度,油温升高至48 ℃,远高于汽轮油设计值(42 ℃±3 ℃)。过高的供油温度无法及时将轴承产生的热量带走,导致支撑轴瓦、推力轴瓦温度持续升高至报警值。油温过高还会造成润滑油漆膜指数升高、抗氧化性降低、瓦块积碳加剧,严重影响装置安全运行。

改造措施:空分溴化锂机组出口1.2 MPa冷冻水温度控制在8 ℃左右,并且制冷量富裕。为更好利用该股冷量,计划在溴化锂冷冻水出口管线引一根DN40管线,并入机组油冷器循环水上水管线,以降低油温。经过前期的计算和临时管线试验,投用后可降低润滑油温度4~5 ℃[4]。改造后油冷器冷冻水管线见图4。

图4 改造后油冷器冷冻水管线

2.5 空分装置低压板式换热器吹扫改造

空分装置经过长时间运行后,固体CO2颗粒、分子筛粉尘、机械杂质会在低压板式换热器内聚集,引起板式换热器阻力增加和进塔气量降低。由于无法对堵塞情况进行在线处理,长期以往,装置负荷降低、冷损增大。在开车阶段需要大量空气吹扫板式换热器,延长空分装置开车时间,增加装置能耗。

改造措施:为加快空分装置开车进度,缩短低压板式吹扫时间,保证吹扫效果,在低压空气进冷箱管道封头处增加DN250阀门。在停车检修阶段,利用仪表气向下塔充压至0.4 MPa,打开该阀门,对低压板式换热器进行反吹扫,可缩短开车吹扫时间。空分装置低压板式吹扫阀门见图5。

图5 改造后空分装置低压板式吹扫阀门

3.1 增压机平衡管改造效果

改造增压机平衡盘和金属软密封后,机组从原来最长运行半年时间延长到1 a,整个空分装置也首次满负荷运行,有效降低了空分装置的综合能耗。空分装置每次开停车和检修费用在200万元左右,改造后可节约500万元左右。

3.2 高压氮气减低压改造效果

自高压氮气减低压改造项目投用以来,氮气回收量为1 000 m3/h左右,综合换算日增产液氮为32 t左右。按照目前液氮价格为400元/t计算,装置全年(300 d)综合收益在384万元左右。

3.3 低压板式换热器增加反吹阀改造效果

低压板式换热器增加反吹阀后,缩短空分装置开车时间(10 h左右)。空分装置每小时耗蒸汽110 t,按200元/t价格计算,每小时消耗蒸汽费用为22 000元;

空分装置每小时耗电800 kW,按1元/(kW·h)价格计算,每小时耗电费用为800元;

每小时耗循环水量为11 000 t,按0.2元/t价格计算,每小时消耗循环水费用为2 200元。空分装置开车每小时费用为25 000元,10 h共计节约25万元。

3.4 冷冻水新增溴化锂机组改造效果

冷冻水新增溴化锂机组项目的投用保证了空分装置稳定运行,降低了空冷塔出口温度,同时增强分子筛的吸附能力。该项目有效缓解了低温甲醇洗高温时液氨量不足的问题,大大提高了甲醇装置的生产能力,保证30万t煤制甲醇装置日产粗醇量为1 250 t以上。

各项改造措施有效提升了整体装置的生产能力,在节能降耗方面贡献尤为突出,为企业带来的经济效益尤为可观,这也是现代化工企业实现绿色可持续发展的必经之路。

猜你喜欢 空分冷器板式 锅炉与空分装置及蒸汽放空阀联锁逻辑优化浅析中氮肥(2022年1期)2023-01-03基于电路控制的空分设备抗晃电方法通信电源技术(2022年21期)2022-02-06滑盖产品的三板式注塑模具设计装备制造技术(2020年12期)2020-05-22空调表冷器的研究现状与发展趋势制冷(2019年2期)2019-12-09通过实验探索表冷器经验公式的适用性制冷(2019年2期)2019-12-09中国“10万大空分”核心技术实现自主化突破能源研究与信息(2018年2期)2018-12-08桥上纵连板式无砟轨道疲劳应力谱的理论研究西南交通大学学报(2018年5期)2018-11-08CRTSⅡ型板式无砟轨道板间接缝开裂修补技术的研究进展江西建材(2018年4期)2018-04-10减振CRTS Ⅲ型板式无砟轨道路隧过渡段动力分析西南交通大学学报(2016年6期)2016-05-04铝合金空-空中冷器符合翘片管材料选择与结构匹配汽车零部件(2014年11期)2014-09-18