张 帆 殷 鹏 赵光良 刘昱阳 王建梅

(1.太原科技大学重型机械教育部工程研究中心 山西太原 030024;2.诸暨市申乾轴承科技有限公司 浙江绍兴 311800)

平衡梁推力滑动轴承广泛应用在大型水轮发电机、核主泵、船舶推进系统等使用大中型滑动轴承且工况复杂的装备轴系中[1]。对于船舶推进轴系,由于其工作在变转速变载荷等工况下,叶轮推进转向将会导致推进轴系与轴承出现相对倾斜进而影响推力轴承的服役特性[2-3]。同时,由于轴承的大尺寸、轴系对中特性以及大载荷下的机构变形都会严重影响轴承及轴系的使用性能和寿命。为了提高轴承的寿命及机组的可靠性,对于轴系倾斜下的轴承性能研究非常重要。

一般理论认为平衡梁结构可以实现轴承各瓦载荷的均匀性[4],但完全实现轴承载荷均匀是不可能的,特别是当轴线存在相对倾斜时会造成轴承支撑结构部件出现不均匀的磨损和疲劳等问题,容易出现轴承烧瓦而导致动力系统故障[5-6]。曲大庄等[7]建立了平衡梁轴承运动模型,分析了结构参数对轴承承载能力及稳定性的影响。范寿孝等[8]在对平衡梁轴承进行理论研究时假设各瓦载荷相等,而试验表明各瓦载荷存在差异。姜培林[9]研究了水轮发电机轴系推力盘倾斜状态下刚性支点推力轴承的性能,认为推力盘倾斜会改变推力瓦的载荷分配。宁昶雄等[10]通过预设瓦块高度差和推力盘静态倾斜量等模拟偏载工况,研究橡胶垫支撑的水润滑轴承均载特性,研究表明均载效果会随工况变化。KOSASIH和TIEU[11]、蒋秀龙和汪久根[12]认为轴心线偏斜会改变推力轴承的润滑性能,是造成推力轴承失效的主要原因之一。

本文作者针对大型重载平衡梁可倾瓦轴承在服役过程中对轴线倾斜及对组件变形敏感的问题,基于文献[14]提出的平衡梁可倾瓦轴承自适应承载数学模型,考虑轴瓦支点及平衡梁支承组件等高副接触变形,研究轴线倾斜下平衡梁支承系统零部件高副接触变形对轴承均载能力的影响,从接触变形和系统运动的角度对比分析轴承的抗倾斜能力。

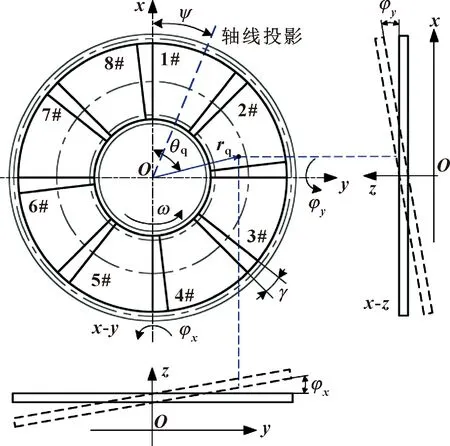

平衡梁可倾瓦推力轴承通过推力盘和平衡块将各瓦载荷及性能进行耦合,共同承载。图1所示的平衡梁推力轴承是由推力瓦和相互耦合运动的上平衡梁、连接圆柱体和下平衡梁构成的承载系统。当推力轴承和推力盘之间存在相对倾斜时,各瓦几何膜厚会存在差异并导致各瓦载荷分布不均。由于平衡梁系统的内部运动以及轴承支承零部件在载荷作用下的弹性变形,各瓦载荷会有不同程度的调节。

图1 平衡梁推力轴承结构简图

1.1 轴线倾斜下以支点为特征的瓦块膜厚方程

计入轴线倾斜因素并考虑各瓦承载力区域接触变形后,各瓦膜厚是耦合关联并相互影响的。轴线倾斜下瓦块支点到推力盘的距离可以作为初始特征膜厚。通常给出的推力瓦膜厚计算公式是以最小膜厚hm作为特征点,文中将瓦块支点作为特征点,支点膜厚hz作为各瓦耦合关联的特征数据。由此给出的hz作为特征点下单瓦膜厚计算公式如式(1)所示,其中(rz,θz)为支点液膜厚度位置。

h=hz+γp[rsin(θp-θ)-rzsin(θp-θz)]+

hq+u

(1)

式中:γp为瓦块摆动角;

θp为节线位置角;

r为瓦块径向位置;

θ为瓦块周向位置;

u为瓦面热弹变形;

hq为倾斜引起的各瓦膜厚变化。

针对推力轴承全部瓦块之间的膜厚关系,以支点膜厚作为参考耦合点进行分析。推力盘小角度倾斜状态下的全瓦坐标系如图2所示。以推力盘倾角φ和轴线投影线与x轴夹角ψ表征倾斜状态,每种倾斜状态可分解为推力盘分别绕x和y轴转动φx和φy。倾斜引起的各瓦膜厚变化hq的几何关系如下:

(3)含L-阿拉伯糖的NGM培养基:配制L-阿拉伯糖浓度分别为5、10、15、20、40 mmol/L,然后按1:1与线虫混合,再涂布到含葡萄糖的NGM培养基,得到L-阿拉伯糖的终浓度分别是2.5、5、7.5、10、20 mmol/L。

(2)

式中:(θq,rq)为节点坐标,rq=r,θq=(θ0+α)(i-1)+θ;

θ0为瓦包角;

γ为瓦间角;

i为瓦块编号;

tanφ≈φ;

ψ=0°或180°时,φx=0°,φy=φ;

ψ=90°时,φx=φ,φy=0°。

图2 轴线倾斜状态下推力盘投影几何关系

1.2 考虑支承零部件高副接触的变形公式

瓦块支承组件具有弹性模量,在一定载荷作用下会产生弹性变形,这种载荷方向的多瓦弹性变形在一定程度上会影响轴承各瓦载荷的分布和液膜厚度。平衡梁轴承组件的高副接触形式主要包括2种:瓦背球面支点与平面的接触(区域Ⅰ);

连接圆柱体与上下平衡梁翼位弧面的接触(区域Ⅱ)。2种接触变形均采用赫兹接触理论计算。

球面支点与平面接触变形计算时,认为两者材料相同,即弹性模量E和泊松比μ相同,球面支点半径为R,则在载荷F作用下,区域Ⅰ的相对位移即相对弹性变形公式如下:

(3)

圆柱体与凹弧面接触变形计算时,假设相互作用力为F′,则相对位移如下:

δ=1.82F′(1-lnb)/(El)

(4)

区域Ⅱ是连接圆柱体与上平衡梁的翼位下平面和下平衡梁的翼位上弧面的共同接触,此区域的相对变形位移为

(5)

(6)

高副接触变形主要包括区域Ⅰ和区域Ⅱ。针对某艇用大型、重载、低速8瓦可倾瓦推力轴承(其参数见表1),研究典型工况参数(φ=1.2′、N=200 r/min)下高副接触变形对轴承均载能力的影响,并与平衡块自适应摆动情况下的轴承性能做对比。轴线倾斜投影以轴线投影过瓦间为例(见下文图7(a)),高副接触变形计算不考虑平衡梁自适应摆动,具体包括支点为刚性、考虑区域Ⅰ接触变形、考虑区域Ⅰ和区域Ⅱ耦合接触变形3种情形。

表1 推力轴承结构及运行参数

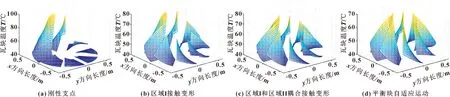

轴承润滑性能包括瓦面油膜压力、瓦块温度、油膜厚度等多项性能。图3示出的是4种情形下轴承各瓦油膜压力(载荷)分布。可以看出,支点为刚性时,各瓦载荷分布差异很大,其中8#瓦承受的载荷最大(874.6 kN),4#瓦载荷最小(27 kN),8#瓦载荷是额定平均载荷(325 kN)的2.7倍,是4#瓦载荷的32.4倍;

只考虑区域Ⅰ接触变形时,各瓦最大载荷是额定载荷的1.7倍,是最小载荷的2.67倍;

考虑区域Ⅰ和区域Ⅱ耦合接触变形,轴承各瓦性能相对差异更小,性能更加均匀,瓦块最大载荷是额定载荷的1.37倍,是最小载荷的1.97倍;

平衡块自适应摆动时,瓦块最大载荷是额定载荷的1.02倍,是最小载荷的1.08倍。图4、图5示出的分别是4种情形下轴承各瓦油膜厚度和温度分布。可以看出,对应载荷分布,8#瓦的油膜厚度最小、瓦块温度最高。刚性支点时瓦块最小膜厚和最高瓦温分别为19.3 μm和99.5 ℃;

只考虑区域Ⅰ接触变形时,瓦块最小膜厚和最高瓦温分别为30 μm和83.9 ℃;

考虑区域Ⅰ和区域Ⅱ耦合接触变形,瓦块最小膜厚和最高瓦温分别为36 μm和77.67 ℃;

平衡块自适应摆动时,瓦块最小膜厚和最高瓦温分别为39 μm和69.4 ℃。

图3 油膜压力分布

图4 油膜厚度分布

图5 瓦块温度分布

综合可以看出,不考虑平衡梁自适应摆动的3种高副接触情况下,瓦块最大载荷依次是最小载荷的32.4、2.67、1.97倍。由于材料的接触变形,轴承各瓦载荷分配及性能差异有一定的改善,但在倾角φ=1.2′时的载荷仍然相差1.97倍,当倾角增大时这种差异将进一步增大。实际上零部件的高副接触部分都会进行热处理以提高其硬度,所以实际零部件的接触变形对载荷不均匀的改善比文中利用材料弹性模量等参数理论计算的载荷均匀性更差一些。因此仅仅依靠材料的变形不能从根本上改善不均载效应,而且载荷不均将导致零部件的摩擦磨损不均匀,进一步降低零部件的尺寸精度和运动精度。

图6示出了轴线倾斜投影过瓦间且倾斜角φ=1.2′ 时4种运动情形下轴承各瓦的载荷分布pi及对应的最小膜厚hmin。根据式(6)计算轴线倾斜下轴承各瓦承载的不均匀系数ke。可以看出,4种条件下的不均匀系数ke分别为-4.22、-1.13、-0.35和0.85。结合图3—5可以看出,ke越小表明载荷的不均匀性越大,当ke<0时的载荷差异性是不能被接受的,该工况下轴承各零部件会存在严重的偏磨以及磨损不均匀性,降低轴承的可靠性并加速轴承失效。平衡梁自适应摆动下的瓦块承载不均匀系数ke约为0.85,相比刚性支点,最小油膜厚度从19.3 μm增大到39 μm,最高瓦温从99.5 ℃降低到69.4 ℃,表明平衡梁的自适应联动效应可以有效改善轴承的均载特性和润滑性能。平衡块自适应摆动使得轴承各零部件联动,载荷分布、零部件运动形式、摩擦磨损程度都趋近于理论均匀性,提升了轴承的润滑性能和零部件可靠性等综合性能。

图6 4种假设条件下各瓦的性能对比

轴线倾斜下的轴线投影有轴线投影过瓦间、轴线投影过瓦块中心线、轴线投影过瓦块支点3种典型位置,如图7所示。不同投影位置下瓦块集中载荷的位置存在差异,瓦块平衡状态也不一样。

图8示出了8瓦可倾瓦轴承在3种典型投影位置下轴承各瓦的最大载荷、最小膜厚和最高瓦温随倾角的变化。可以看出,3种投影位置下的轴承性能具有相似的变化特性,轴线倾角φ从1′增大到20′,轴承各瓦的最大载荷pmax和最高瓦温Tmax增大,最小膜厚hmin变小。当轴线投影过瓦间时,φ从1′增大到20′,pmax增大60%,Tmax增大12 ℃,最小膜厚hmin减小18 μm,说明轴线倾角对轴承性能的影响很大。从图中的pmax、Tmax和hmin曲线可以看到,轴线倾角φ=5′ 可以认为是一个临界值(记作φe),当φ<5′ 时,pmax和hmin曲线变化相对平缓;

当φ>5′ 时,pmax和hmin曲线的斜率迅速增大,说明轴承零部件运动和轴承性能对轴线倾角φ更加敏感。当轴线投影过支点和瓦块中心线时轴承的性能基本一致,几乎无差异。但投影过瓦间时的轴承性能相与其他2种投影位置有一定的差异,随着轴线倾角增大,差异也逐渐增大。从载荷曲线可以明显看出这种趋势,φ=1′ 时载荷差约为1 kN,φ=20′ 时载荷差约为10 kN,但从膜厚和瓦温等性能来看这种载荷的差异影响并不大。

图9示出的是投影过瓦间和投影过支点2种情况下轴承各瓦的载荷pi、最高瓦温Tmax和最小膜厚hmin。对比图6可以看出,轴线投影过瓦间时,平衡梁不摆动的3种情形下8号瓦的载荷最大,平衡梁自适应摆动时1号瓦的载荷最大,这是由于平衡梁系统各部件的自适应摆动改变了瓦块的位置,使得投影线更加靠近1号瓦。同时可以看出,2种投影位置下的轴承性能分布规律基本一致。轴线倾角越大,轴承中各瓦性能差异越大。对于轴承转子系统,需要根据轴系设计要求进行不同工况下的轴承性能计算,根据载荷分布进行轴承润滑性能和其他平衡梁系统零部件的摩擦磨损寿命预估,进行轴承不同工况下的可靠性和寿命计算,对轴承设计以及轴系安装和运行时的轴线-推力盘最大相对约束倾角提出要求和规范。

图9 轴线投影过瓦间和瓦块支点时轴承各瓦性能

(1)针对轴线-推力盘相对倾斜的可倾瓦轴承,建立以支点为特征的瓦块膜厚方程和考虑支承零部件高副接触变形公式,完善了不均匀系数ke表达式并采用ke表征了轴承的均载能力。

(2)平衡梁组件高副接触变形在一定程度上可以改善轴承承载的均匀性,但随着倾角增大载荷不均匀差异性是不能被接受的。因此在大尺寸平衡梁轴承设计时需要考虑材料的高副接触变形。

(3)自适应联动平衡梁轴承在3种典型投影位置下的轴承性能变化具有相似特性。随着轴线倾角φ的增大,轴承中各瓦性能差异也在增大,同时轴线倾角φ会存在一个临界值φe,当φ>φe时,各瓦的最大载荷和最小油膜厚度曲线的斜率迅速增大,显著地改变轴承性能对φ的敏感性。因此对于轴承转子系统,需要根据轴系设计要求进行不同工况下的轴承载荷分布计算和平衡梁系统零部件的摩擦磨损寿命预估,对轴承设计以及轴系安装时的轴线-推力盘最大相对约束倾角φ提出要求和规范。

猜你喜欢 瓦块轴系轴线 卧式异步电机轴系支撑载荷研究防爆电机(2022年3期)2022-06-17可倾瓦式径向轴承对转子动力学影响分析设备管理与维修(2022年8期)2022-06-01曲轴线工件划伤问题改进研究装备制造技术(2020年11期)2021-01-26空铁联运+城市轴线,广州北“珠江新城”崛起!房地产导刊(2020年12期)2021-01-14大咖妙语论道!于轴线之上开启广州城央最宜居的大未来!房地产导刊(2020年12期)2021-01-14双机、双桨轴系下水前的安装工艺船舶标准化工程师(2019年4期)2019-07-24现代园林景观设计中轴线控制手法应用研究中国房地产业(2019年5期)2019-01-31轴系校中参数与轴系振动特性相关性仿真研究舰船科学技术(2016年1期)2016-02-27基于ANSYS的高速艇艉轴架轴系振动响应分析船海工程(2015年4期)2016-01-05基于几何条件的可倾瓦轴承油膜边界条件判定方法噪声与振动控制(2015年3期)2015-12-05