王安东,王志天,相志磊,韩竟俞,周宗熠,申高亮,黄景存,陈子勇

(北京工业大学材料与制造学部,北京 100124)

钛及钛合金因具有密度小,比强度高,耐腐蚀以及良好的生物相容性等优点而被广泛应用于航空航天以及化学工业等领域[1−3]。然而与传统的钢铁、铝材料相比,高昂的成本限制了其应用推广的范围,因此降低钛合金的成本是未来钛合金进一步扩大使用范围的关键。目前,国内外设计开发低成本钛合金时基本以Ti-6Al-4V 钛合金为目标,以Fe、Cr 或Fe-Mo 中间合金等替代钛合金中昂贵的V、Ta 等元素。

近年来,通过原位自身反应生成的颗粒增强钛基复合材成为钛合金材料研究热点。常见的增强相主要有TiC 和TiB。相比于TiC,TiB 在钛合金中长径比更大,作为承载相更容易引起断裂,增强效果不如TiC,并且碳粉价格更加低廉。TiC 相密度为4.93 g/cm3,比钛合金(4.5 g/cm3)略高,热膨胀系数与钛合金相差在30%以内,且泊松比与钛合金相近,与其它陶瓷颗粒相比,在钛基体的匹配最好。另一方面,碳元素的加入可以提高合金的β 相转变点温度,拓宽钛合金热加工窗口[4]。TiC 颗粒增强钛基复合材料 (TMCs) 在原有钛合金基体基础上,拥有更加优异的比刚度、耐磨以及耐高温性能,已成为材料科学中的前沿领域之一[5]。

目前TiC 第二相增强钛合金的研究主要集中在复合材料中,利用微量碳元素改性低成本钛合金研究相对较少。笔者主要在Ti-Al-Fe 系低成本钛合金基础上通过成分调整,补充微量碳元素进行微合金化改性强化,设计了Ti-4.5Al-3.5Zr-2Fe-xC(x=0、0.1%、0.15%、0.3%)钛合金成分,探究微量碳元素对低成本钛合金铸态凝固组织及力学性能的影响,为该合金的后续推广及应用提供理论依据。

1.1 试验原料

本试验基体合金为自行设计的Ti-4.5Al-3.5Zr-2Fe 合金,在此基础上分别添加质量分数为0.1%、0.15%、0.3%的碳元素。分别记为TAZF,TAZF-0.1C,TAZF-0.15C,TAZF-0.3C 合金。原材料为一级海绵钛、纯铝、纯铁颗粒、海绵锆以及石墨粉,通过成分ICP 测试得合金实际成分见表1。所用合金铸锭均采用水冷铜坩埚真空感应悬浮熔炼炉(ISM)制得,每个成分铸锭均熔炼三次,且最后一次熔炼结束时倾转坩埚将熔液倒入不锈钢金属模具中得到Ø60 mm 铸锭。

表1 合金实际成分Table 1 Chemical compositions of the alloys %

1.2 试验方法

合金微观组织结构和力学性能分析所用仪器有QUANTA FEG 650 热场发射扫描电子显微镜(SEM),对铸态轧态合金的显微组织和拉伸断口进行表征。JEM2010/2010F 型透射电子显微镜(TEM)对碳化物形貌以及α、β 相分布进行分析。通过X射线衍射仪(Bruker D8,Advance,Germany)定性分析确定合金具体相组成,测试条件为3.0 kW,20°~90°的2θ范围内运行,扫描步长为0.01°/s。金相试样规格为10 mm×10 mm×8 mm,通过80 至3 000目砂纸研磨、抛光和随后腐蚀,腐蚀液为3 vol.%HF+5 vol.% HNO3+92 vol.% H2O。TEM 和 EBSD样品机械减薄至80 μm,并在30 V 和−30 ℃条件下使用6 vol.%高氯酸+34 vol.%正丁醇+60 vol.%甲醇进行双喷电解减薄。利用图像分析软件Image-Pro-Plus 对晶粒尺寸,片层宽度进行统计。CMT 5504 GL 型电子万能试验机对合金进行室温拉伸性能测试,引伸计标距25 mm,拉伸应变速率1×10−3s−1。

2.1 碳含量对β 相变点温度影响

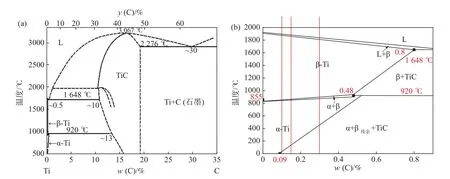

通常将加热转变过程中α 相消失的温度(α+β/β)定义为钛合金的β 相转变温度,它对后期钛合金材料锻造温度及热处理工艺的参数制定具有重要的指导意义。纯钛具有两种同素异晶体,温度高于882.5 ℃时为体心立方结构的β 相,温度低于882.5 ℃时为密排六方结构的α 相,温度升高,会发生由α→β 相的转变[6]。依据合金元素对α 和β 相稳定能力的不同,可将钛合金中的合金元素分为三类:稳定α 相提高相变点的α 稳定元素、稳定β 相降低相变点的β稳定元素和对相变点影响不大的中性元素[7]。这些合金元素的共同作用是影响合金同素异构转变。图1(a)为Ti-C 二元相图,图1(b)为局部放大图,可以看出碳含量在0.48%以内,相变点温度随着碳含量的增加而升高。同时碳在室温下的固溶度约为0.09%,当添加质量分数为0.1%、0.15%、0.3%的碳元素时,会有TiC 相析出。为了精确测量相变点,采用差式扫描量热法对TAZF-0.1C 合金进行测量,结果如图2 所示。DDSC 曲线为DSC 差热分析曲线对温度的一阶求导,将DSC 一阶导数的峰值定义为β 相转变温度[8]。可以看出,基体合金相变点温度为952 ℃,TAZF-0.1C 合金相变点1 003 ℃,TAZF-0.15C 合金相变点1 005 ℃,TAZF-0.3C 合金相变点1 007 ℃,相变点温度随碳含量的增加而升高。

图1 Ti-C 二元合金相图Fig.1 Phase diagrams of the Ti-C binary alloy

图2 钛合金的 DDSC 曲线Fig.2 DDSC curves of the titanium alloys

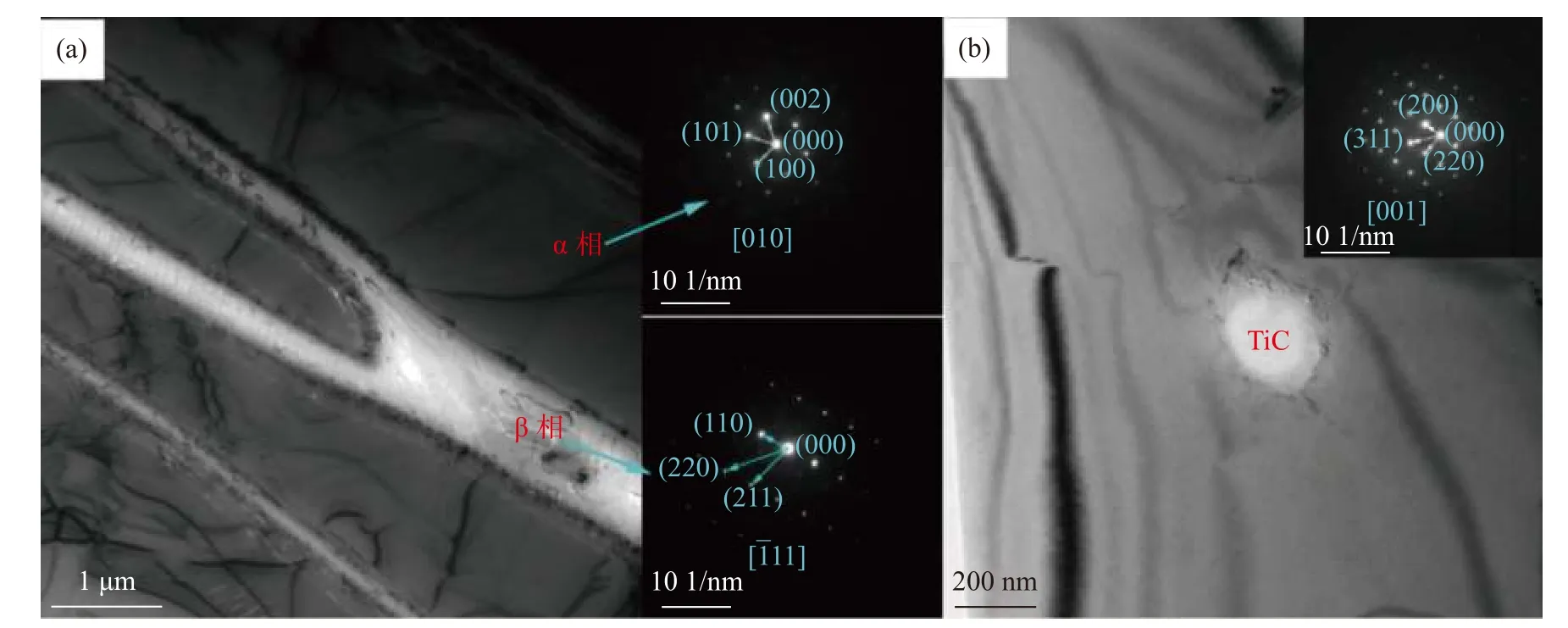

2.2 铸态合金物相分析

为了确定合金具体物相组成,采用X 射线衍射分析(XRD)对合金进行定性分析,结果如图3 所示。从图3 可以看出,基体合金由α 相和β 相组成,加入碳元素后,36°以及72°附近TiC 相衍射峰强度明显增强,并且随碳含量增加而增强。图4 为铸态合金在透射电镜下的组织形貌,通过对不同物相衍射斑点的标定,证实了含碳低成本合金主要由α 相、β相以及TiC 相组成。

图3 铸态合金 XRD 图谱Fig.3 XRD patterns of the as-cast alloys

图4 铸态合金TEM 组织Fig.4 TEM images of the as-cast alloy

钛合金中加入了不同合金元素,这些元素由于其自身的性质导致它们在ɑ相以及β 相中的分布有所不同,会产生一定的偏聚作用。图5 为TAZF-0.15C 合金元素面分布。从图5 可以看出,Al 作为α 稳定元素,主要分布在α 相,在β 相中分布较少。Fe 为强β 稳定元素,集中分布在β 相内,Zr 元素为中性元素,分布均匀,碳元素在晶界处偏聚,形成TiC 相。

图5 铸态合金元素分布Fig.5 Elemental mapping of the as-cast alloy

图6 为不同碳含量对TiC 析出相形态及分布的影响。可以看出,如图6(a)所示在添加0.1%碳元素后,在晶界析出了极为细小的等轴TiC 相,随着碳含量的增加,TiC 逐渐聚集长大成短棒状。如图6(c)所示碳含量增加至0.3%,TiC 呈长条状大量分布在基体上。

图6 铸态合金中TiC 形貌及分布Fig.6 Morphology and distribution of TiC in the as-cast alloys

图7 为不同碳含量低成本钛合金铸态组织,可以看出TAZF 合金以及TAZF-0.1C 合金铸态凝固组织表现为典型的魏氏组织形貌,原始β 晶界明显,晶粒粗大,晶内大量α 集束存在。合金从高温冷却时最先形成粗大的β 晶粒,由于α 相和β 相之间存在特殊的位向关系,随后的冷却过程中,相同位向的α 相以β 晶界为形核基底,向晶内呈集束生长,直至不同位向α 集束相互接触为止,最终形成上述魏氏组织。在加入0.1%碳元素后,原始β 晶粒细化,α 集束宽度减小,在晶界析出的TiC 相也可作为α 相形核基底,由图7(b)可以看出,晶界ɑ相明显增多。TAZF-0.15C 合金中,晶内相同位向的α 集束宽度进一步减小,片层取向随机化,晶粒细化效果明显。TAZF-0.3C 合金中,原始β 晶界模糊不见,α 片层沿着不同位向交错生长,形成网篮组织。利用图像分析软件Image Pro Plus 对铸态凝固组织形貌特征进行统计,结果表明:TAZF 基体合金原始β 晶粒尺寸763 μm,TAZF-0.1C 合金原始β 晶粒尺寸463 μm。当碳含量增加到0.15%,原始β 晶粒尺寸450 μm,晶粒得到了一定程度的细化。当碳含量增加到0.3%时,原始β 晶粒尺寸约100 μm,随着碳含量的增加,晶粒尺寸减小。合金铸态凝固组织形貌特征上的变化可以理解为在加入碳元素后在晶界原位生成的TiC 相,限制晶粒长大,同时也可以作为α 析出相的形核点,随着碳含量的增加,可作为α 相形核的异质点越多,以TiC 相作为形核质点的α 片层与以原始β 晶界为形核质点的片层生长方向不一致,片层之间轴向和径向生长空间互相限制,形成交错分布的网篮组织[9−11]。

图7 铸态合金微观组织Fig.7 Microstructures of the as-cast alloys

2.3 碳含量对铸态合金的力学性能影响

图8 为不同碳含量钛合金进行室温拉伸应力应变曲线,统计结果如表2 所示。基体合金抗拉强度881.6 MPa,屈服强度811.5 MPa,延伸率6.9%。在加入0.1%C 后,合金抗拉和屈服强度明显提高,增加了约100 MPa,延伸率5.4%,略微下降。碳含量继续增加,合金强度略有提高,但延伸率下降非常明显,其中TAZF-0.15C 合金延伸率下降至3.8%,TAZF-0.3C 合金延伸率仅为1.3%。可以看出TAZF-0.1C 合金具有最佳综合力学性能。

表2 铸态合金室温力学性能Table 2 Mechanical properties of the as-cast alloys at RT

图8 铸态合金应力应变曲线Fig.8 Stress-strain curves of the as-cast titanium alloy

为了分析材料力学性能的演变规律,对材料断裂特征进行分析。图9 为铸态合金拉伸断口形貌,分析发现,基体合金断口处含有韧窝以及沿片层撕裂的撕裂棱,属于韧脆混合断裂,随着碳含量增加,韧窝数量逐渐减少,在TAZF-0.15C 合金断口中出现了颗粒状第二相,经EDS 能谱面扫分析发现此处C 元素聚集,可以判断这些颗粒相为TiC 相。TAZF-0.3C 合金断口中几乎看不到韧窝,大面积的沿着TiC 相断裂。钛合金在拉伸的过程中,TiC 相周围处会形成应力集中现象,而且裂纹在此处快速发展,最终加速材料的断裂[12]。这也是TAZF-0.15C以及TAZF-0.3C 合金塑性急剧下降的原因。

图9 铸态合金的拉伸断口形貌Fig.9 Tensile fracture morphologies of the as-cast alloys

通过熔铸法引入不同含量碳微合金化改性低成本钛合金,并对铸态合金进行微观组织及力学性能分析,得出如下结论:

1)含碳低成本钛合金相组成为α、β、TiC 相,随着碳含量的增加,合金铸态凝固组织由原始魏氏组织转变为网篮组织。TiC 在晶界析出,添加0.1% C,TiC 为细小等轴状,添加0.15% C,TiC 为短棒状。当碳含量增加到0.3%,TiC 长大为长条状。

2)碳元素的添加对合金的晶粒尺寸也有一定的影响。随着碳含量的增加,原始β 晶粒尺寸逐渐减小(763 μm→100 μm),α 片层宽度逐渐减小。当碳含量增加到0.15%,α 集束特征变得不明显,随机性取向增多,当碳含量增加到0.3%时,原始β 晶界消失,α 相交叉分布。

3)TAZF 基体合金的抗拉强度和屈服强度分别为 881.6 MPa 和 811.5 MPa,延伸率为 6.9%。TAZF-0.1C 合金具有良好的强塑性匹配,抗拉强度和屈服强度分别为 979 MPa 和 920 MPa,延伸率为 5.4%。随着碳含量的增加,TAZF-0.15C 合金以及TAZF-0.3C 合金强度略有提高,但延伸率下降非常明显。也就是说碳元素的添加虽然会使合金抗拉以及屈服强度增加,但会导致合金延伸率下降。

猜你喜欢 铸态延伸率晶界 平整机前后张力辊辊径与轧制力之间的关系研究山西冶金(2022年5期)2022-09-22晶界工程对316L不锈钢晶界形貌影响的三维研究上海金属(2022年4期)2022-08-03基于截断球状模型的Fe扭转晶界的能量计算中国新技术新产品(2022年7期)2022-07-14运用六西格玛方法提升邯钢冷轧汽车用钢DC04产品质量天津冶金(2022年3期)2022-07-01运动晶界与调幅分解相互作用过程的相场法研究*物理学报(2022年7期)2022-04-15冷轧平整恒轧制力对SS400力学性能影响研究中国金属通报(2021年18期)2021-12-27冷轧镀锌光整机延伸率控制模式的解析与优化湖北农机化(2021年7期)2021-12-07专利名称:一种细化2618铝合金铸态晶粒组织的方法有色金属材料与工程(2020年5期)2020-11-27铸态QTRSi4Mo1材料的研制汽车科技(2020年3期)2020-06-08基于修正球形双晶模型的金属Al晶界能分子动力学计算中国有色金属学报(2015年11期)2015-03-26