马 静,江依义,沈 旻,宋半夏,李 南,李潇逸,马国强

(浙江省化工研究院有限公司,浙江 杭州 310023)

当前,面对资源短缺、环境污染等诸多挑战,可持续发展已经成为全球共识。我国更是明确提出“碳达峰”和“碳中和”的确切时间表,能源领域将面临一场巨大革命,新能源将逐步走向能源领域的支柱地位。电力系统由“集中式发电为主导”向“集中式结合分布式发电”转变形式,对应电力系统主体则由“源网荷”(电源、电网、负荷)三个主体发展向“源网荷储”四个主体转换,储能产业无疑是能源体系变革与能源革命中非常关键的一环。建设新型电力系统是实现碳中和目标的关键举措,这将给储能产业带来爆发式增长。锂离子电池具有能量密度高、自放电小、没有记忆效应、宽温程工作范围、可大倍率充放电、寿命周期长、绿色环保等优势,被广泛应用于动力、数码、通信、储能等领域。如今,中国已经成为全球锂离子电池核心供应链,且占据较大的市场份额,锂离子电池储能是目前储能领域产品开发中最可行的技术路线,我国锂电储能产业已具备显著的核心竞争力。如何在现有政策条件和产业基础上推动锂电储能产业的健康、快速发展,是目前储能行业亟需解决的问题。

本文就锂离子电池在储能中的应用现状与发展趋势进行分析,深入剖析锂电储能面临的安全、一致性、成本等问题,最后提出锂电储能产业健康发展的对策与建议。

1.1 锂电储能发展现状

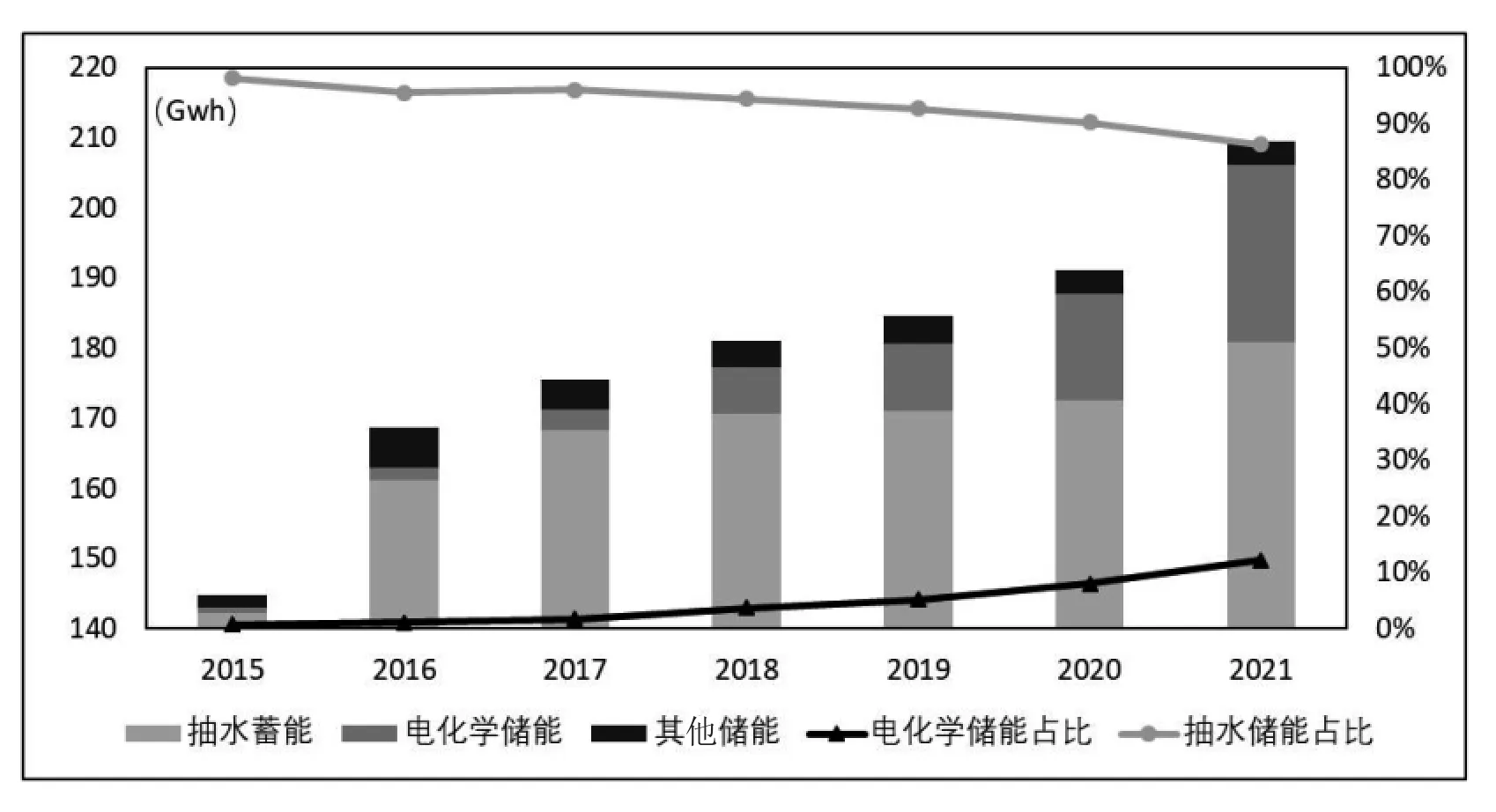

电储能一般是指电能的存储及释放循环的过程,电力系统是储能产业的最大的应用场景。根据技术类型的不同,储能方式主要分为机械储能、电磁储能和电化学储能[1-4]。机械储能以抽水储能为主,抽水储能和电化学储能是目前商业化程度相对较高的储能技术,两者占我国储能产业装机总量的98%以上[5]。抽水储能主要提供能量调节能,比较适用于季节性调峰、长期需求响应等情况[6],是机械储能应用最广泛的一种技术类型,在20 世纪90 年代就已实现商业化应用,其技术十分成熟,且运营成本较低[7],据中国能源研究会储能专委会报道,截至2021 年底,全球已运营的电力储能项目装机规模为209.4 GW,其中抽水储能累计装机规模占比86.2%,比上年同期下降4.1%,见图1。

图1 全球各类储能累计装机规模

抽水储能容易受地形限制,建设所需时间长、经济成本高,且大型建设容易对生态平衡造成负面影响,发展限制因素较多[8],故无法满足用户侧储能等应用场景。电化学储能同时具有较高的能量密度和功率密度,应用场景较为灵活,可用于一次调频,提高电能质量、平滑新能源出力波动等情况[3,9-10],其中,锂离子电池储能[11]同时具有高功率密度与高能量密度,循环性能好、响应速度快、系统综合效率高等特点,成为市场上推广应用最多的储能技术[12-15]。根据中关村储能产业技术联盟(China Energy Storage Alliance,CNESA)全球储能项目库的不完全统计,截至2021 年底,我国已投运储能项目累计装机规模为4610万kW,占全球储能市场的22%。其中,新型储能累计装机超570 万kW,同比增长75%。从2015年至2021 年,全球锂电储能累计装机量由483.5 MW 提升到23200 MW,增长了48 倍,全球已投运锂电储能装机量占总装机量由0.3%提升至11.1%。截至2021 年底,新型储能累计装机规模为25366.1 MW,较2020 年增加10242.4 MW,同比增长67.7%,其中,锂电储能市场份额90.9%,占据主导地位[9,16]。

各类储能运作原理、主要应用范围及优缺点对比见表1。

表1 各类储能运作原理、主要应用范围及优缺点对比[17-18]

1.2 锂电储能发展趋势

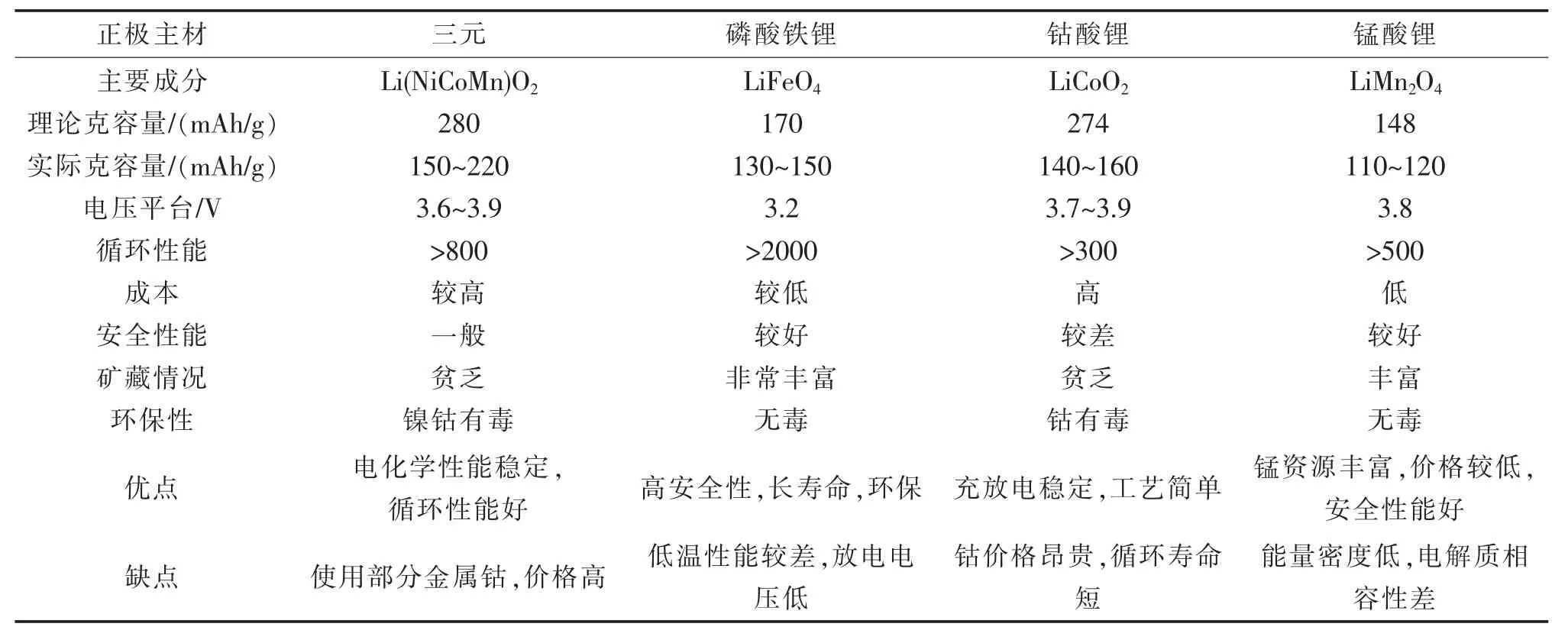

锂离子电池[13,19]正极材料主要有三元材料(Li(NiCoMn)O2)[20]、磷酸铁锂(LiFePO4)[21-24]、钴酸锂(LiCoO2)[25]、锰酸锂(LiMn2O4)[26],主要性能见表2。

表2 正极材料性能表[27-28]

海外储能市场主要以日韩厂商为主,大多采用三元电池。国家能源局发布的《防止电力生产事故的二十五项重点要求(2022 年版)(征求意见稿)》中明确提出,中大型电化学储能电站不得选用三元锂电池。对三元电池和磷酸铁锂电池的优劣势进行分析,磷酸铁锂电池在储能行业中的优势显而易见,具有更长的寿命周期、更低的购置成本及安全可靠性,但能量密度与三元电池相比较低,而储能领域对电池能量密度的要求相对动力领域较低,更加看中其经济性和安全性,所以磷酸铁锂电池相比三元电池更加适用于储能领域。无论是从目前的市场情况还是未来的新能源储能发展方向分析,未来的储能行业是由磷酸铁锂电池主导的,特别是高容量长循环寿命磷酸铁锂电池(例如,当前磷酸铁锂电池循环寿命可高达10000 次)[29-31]。

2.1 安全问题

虽然在储能行业中锂电市场占有率迅速提升,但瓶颈短板仍然不容小觑,国内外储能安全事故层出不穷。据不完全统计,2022 年上半年全球已发生17 起关于储能的安全事故,其中大多数是锂离子电池引发的,储能安全问题成为全球需共同面对的行业痛点,对其安全性的担忧始终是锂电储能大规模应用和快速发展的门槛[15,32-33]。锂电能量密度较高,其内部有很强的燃爆条件,例如石墨、有机酯类化合物等,锂电储能安全问题一般归结于4 个方面,分别为电池本体、外部因素、运行环境及电池管理系统[34]。

2.1.1 电池本体

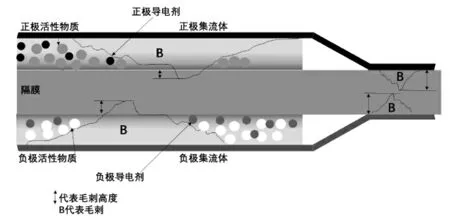

因电池在生产制造中存在金属异物引入、集流体边缘毛刺等。如图2 所示,美国电子电器工程师协会(Institute of Electrical and Electronics Engineers,IEEE) 发布的IEEE1725 标准中对毛刺及其高度进行明确定义。

图2 IEEE1725 规定的毛刺及其高度定义

研究表明,Fe、Ni 等金属异物的存在会随着电池老化而逐渐沉积在负极表面,形成内部微短路并且逐渐发展为硬导通,导致隔膜刺穿引发热失控;

电池在正常运行过程中阳极会形成固体电解质界面(solid electrolyte interphase,SEI)膜[35],老化过程中因电解液的分解产物沉积而不断增厚,阴极的表面也会产生正极电解质界面(cathode electrolyte interphase,CEI)膜[36],在电池老化的过程中厚度不会发生显著变化,但是其电导率、孔隙率及扩散系数会随着副反应的进行而被副反应产物沉积阻塞,在正负极共同作用下,使电池的阻抗不断增大且发生不可逆锂损失,最终导致容量损失。如果在极端环境或管理系统影响下运行,电化学副反应使得SEI 膜不断增厚,充放电过程中电极材料的持续膨胀与收缩将会造成新的活性位点暴露,而在电极活性物质分布不均或者充放电倍率较大时,活性物质容易产生粉化、破裂、脱落或者结构错位,此时若将电池在低温下或者大倍率充电,容易在阳极形成锂枝晶刺穿隔膜引发内短路。另外,如果将电池过放电,阳极集流体铜箔开始溶解,在电极上形成铜枝晶造成内短路[37]。电池在生产制造过程的瑕疵及工作过程中的枝晶生长问题会直接导致电池内短路,并在内短路位置点产生局部发热触发电池内部易燃物链式反应放热,电池过热会触发阴极金属氧化物晶格释氧,所以即使在密封隔绝氧气的条件下也不能有效阻止锂离子电池引发热失控[38]。

2.1.2 外部因素

储能领域的外部因素主要包括外部短路、绝缘失效导致的电流冲击、电池外部件发热导致的热冲击和电池热失控后引发的热失控蔓延。外部短路会造成电池快速升温,引发电池易燃物发生反应;

电流冲击有可能会导致电池保护装置如直流接触器等损坏引发火灾甚至爆炸,对电池造成热冲击,造成事故;

热冲击发生的原因有可能是连接件松动或者老化产生电弧、或电池热失控蔓延等[39]。

2.1.3 运行环境

温度对锂离子电池的稳定运行至关重要,低温环境会降低电解液电导率,增加黏度及电池阻抗,阳极极化作用增强,动力学性能变差,降低化学反应速率,并且低温下对电池充电时嵌锂产生影响,会发生阳极析锂,一方面会造成严重容量损失[40-41],另一方面析锂发生会形成锂枝晶可能刺穿隔膜造成内短路;

高温环境不利于锂电池散热,电池内部温度大于外部温度时电池温度持续上升,有可能引发热滥用,触发电池热失控。此外,电池组内电池单体之间温差过大也会影响电池一致性,影响系统循环寿命,并且当这种影响累加到一定程度会威胁系统的安全性能,电池管理系统(battery management systems,BMS)对于短板电池单体的荷电状态(state of charge,SOC)/健康状态(state of health,SOH)监测存在误差,会造成电池单体的过充或者过放问题,严重时会引发安全事故[42-43]。

2.1.4 管理系统

管理系统影响,包括BMS、能量管理系统(energy management systems,EMS)[44]、储能变流器(power conversion systems,PCS)[45]。管理系统监测误差或者控制滞后甚至失效,都会导致电池工作异常[46-48]。

2.2 一致性问题

电池组的一致性直接影响储能系统的能量效率,在实际运行中,由于电压、容量、内阻、温度等参数在电池单体之间的差异,同一模组内产生的效能不同,整体运作的性能由短板电池单体决定。随着电池组充放电循环的进行,产热不均匀、受热不均衡、电池间温差增大等问题加剧,会导致部分电池的容量、充放电性能和循环寿命降低,从而增大安全隐患[46,49]。

2.3 成本问题

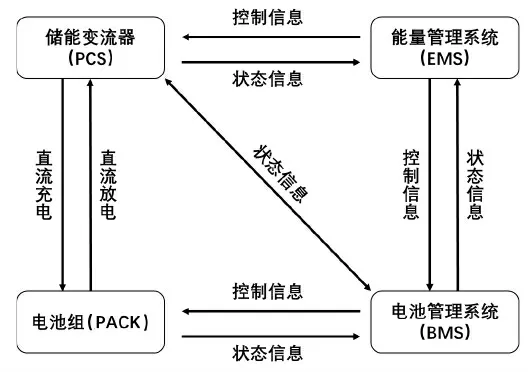

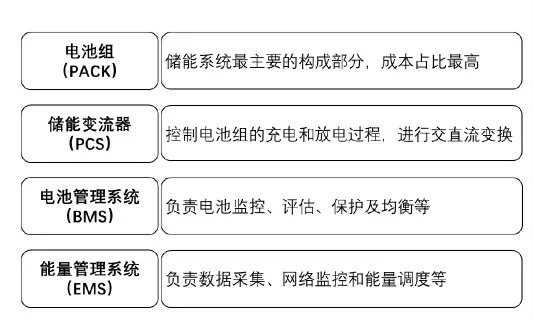

如图3 和图4 所示,储能系统主要由电池组(PACK)、BMS、EMS、PCS 及其他电气设备构成[50]。PACK 是储能系统最主要的构成部分;

PCS 可以控制储能电池组的充电和放电过程,进行交直流的变换;

BMS 主要负责电池的监测、评估、保护以及均衡等;

EMS 负责数据采集、网络监控和能量调度等。储能系统的成本除了建造所需的设备购置成本外,还包括工程总承包(energy performance contracting,EPC)及管理费用[51]。如图5 所示,电池成本在储能系统总成本中占比最高,一般占50%~70%,所以电池的成本直接决定了储能系统的成本竞争力,也是储能系统后续降低成本的重要渠道。锂电储能作为锂电池的众多应用之一,充分地获得了锂电降本的红利。由于锂电在动力、通信、储能等领域的规模化商业应用和不断的技术迭代,锂电池价格不断降低(排除短期内因原材料短缺引起的市场价格波动)。据彭博社新能源财经公司(BloombergNEF,BNEF)报道,锂离子电池包的单价从2010 年的1191 美元/kWh,到2020年已降低至137 美元/kWh,整体降幅达88%,但是,这种价格下降的趋势目前正在逆转。自2020年末以来,由于原材料需求超预期膨胀,锂电供应链产能扩增速度不及锂电池企业的扩产速度,加之市场炒作、新冠疫情影响等波动因素,加大了矿产资源供应风险,导致原材料价格不断上涨,并传至锂电池企业。根据高工产研锂电研究所预测,综合考虑采购量、账期、议价能力、长期合作等对采购成本的影响,与锂电池产品的性能、良率及配组率等因素提升对原材料成本上涨的对冲,原材料价格的上涨传递至电池端的成本增加约20%~25%,储能系统成本的上涨导致储能下游产业成本进一步承压。据高工锂电报道,2022 年2 月储能系统价格在1.41~1.97 元/Wh 之间,到今年7 月储能系统的平均价格为1.8 元/Wh,与2021 年1.5 元/Wh 的价格相比,上涨20%[52-53]。

图3 储能系统主要组成方式[54]

图4 储能系统各组成部分主要功能[55]

图5 储能系统成本构成[56]

(1)电池本体因素是储能系统安全运行的核心。选用质量更高的电池单体,提升电池生产的工艺水平,避免在制造过程中引入金属杂质、涂布阴阳面、边缘毛刺、水分等问题。此外,鉴于电池单体的全寿命周期演化特征,研究如何通过电池基本参数、不一致性、老化机理及外部参数的变化来预测储能系统的循环寿命及安全演化趋势,进行预测和早期报警,是当前储能系统安全运行亟需解决的问题。

(2)优化储能系统设计,减少安全隐患发生。储能系统需配制可靠的主动热管理系统,对于热失控单元采取强化制冷,主动热管理系统调动冷却介质以减缓进而消除热失控单元的内部材料链式反应,进一步阻止热失控蔓延发生,防止安全事故扩大化,将损失降至最低程度。

(3)锂电从业者持续性地研发产品、提升工艺水平,增加规模效应,进一步降低锂电池成本。除此之外,需尽快建立锂电储能成本疏导机制,通过完善峰谷电价格,优化峰谷电价格差等方式,为用户侧储能的发展创造空间,鼓励储能项目通过电力市场来疏导成本压力。

(4)加强锂电储能战略和政策研究。锂电储能产业在发展初期,目前我国在锂电储能领域的相关战略及政策研究缺乏有效引导和激励措施,不利于锂电储能进一步发展,因此,需要聚焦安全性、一致性、成本等关键问题,强化研究制定关于锂电储能行业发展的战略规划,明确行业发展目标,不断完善政策规划机制和商业模式,推动锂电储能项目保质保量落地。

(5)推动技术标准的制定与实施。锂电储能方面的技术标准尚在起步阶段,而技术标准的发展滞后已经严重影响了锂电储能行业规范化发展,可能会导致锂电储能系统设计过于简单,性能指标不明确,检测不充分,未能有效辨识安全隐患等问题,因此应该从储能系统应用的角度出发,分别对规划、设计、制造、运行、维护及锂电回收等方面全方位制定技术标准,尤其是安全相关标准的制定。

猜你喜欢 锂电锂电池储能 相变储能材料的应用煤气与热力(2021年6期)2021-07-28相变储能材料研究进展煤气与热力(2021年4期)2021-06-09一种锂电池组主动均衡充电保护电路的设计电子制作(2018年23期)2018-12-26储能技术在电力系统中的应用通信电源技术(2018年3期)2018-06-26储能真要起飞了?能源(2017年12期)2018-01-31锂电自行车:破除技术瓶颈 延长使用寿命中国自行车(2017年1期)2017-04-16创新,让锂电自行车多姿多彩中国自行车(2017年1期)2017-04-16锂电池里装微型灭火器:再也不担心手机电池起火等科技知识动漫(2017年4期)2017-04-15掇英锂电 精彩纷呈中国自行车(2016年7期)2016-08-13捷安特全新的运动型锂电自行车中国自行车(2016年7期)2016-08-13