吴惠贞,李维新,林礼钊,林伟锋

(1.鹤山市东古调味食品有限公司,广东 江门 529738;

2.华南理工大学食品科学与工程学院,广州 510640)

腐乳是一种营养丰富的中国传统发酵豆制品,生产过程主要包括煮浆、点浆、压榨、划坯、接种、培菌、腌制、装瓶灌汤和后发酵[1]。点浆是形成豆腐坯的一个重要步骤,是在熟豆浆中加入凝固剂使大豆蛋白形成凝胶的过程[2]。常用的凝固剂有盐类凝固剂、酸类凝固剂、酶类凝固剂、豆清发酵液、多糖类凝固剂和复合凝固剂[3]。酸类凝固剂主要有醋酸、乳酸、葡萄糖酸内酯、柠檬酸等有机酸;

豆清发酵液,又称酸浆水,是豆腐点浆过程中产生的废液经过微生物自然发酵而成的一种凝固剂[4]。有研究表明,酸浆水生产的腐乳更加醇香细腻,风味独特,拥有更高的消费吸引力[5-6],但经自然发酵后,其中的微生物种类复杂,可能含有有害微生物,使产品存在潜在的安全问题[7]。目前大多数厂家已经采用纯种菌种进行前期发酵,但由于处在开放式发酵环境且部分生产工序仍为人工操作,从原料、生产环境、工器具、设备到人员都有可能带来微生物污染[8-9],造成腐乳产品质量的不稳定。因此,有必要了解腐乳整个生产过程中微生物的组成及其数量变化,通过对比不同工序前后微生物的变化更好地发现、把握和改善生产环境并保证腐乳质量安全。

近年来,许多研究者通过高通量测序法来分析腐乳发酵过程中微生物的群落演替情况[10-13],但使用传统微生物计数方法完整地跟踪腐乳整个生产过程并对比不同凝固剂对腐乳生产影响的相关研究则较少。本文分别运用酸浆水和醋酸水进行点浆,探讨点浆、切块、喷种、初发酵、腌制和后熟工序及相关生产原料的菌落总数、乳酸菌、真菌、大肠菌群和芽孢杆菌数量的情况,以更准确地了解和分析腐乳生产过程中微生物的变化规律,为优化腐乳生产条件和提高腐乳质量提供了理论依据。

1.1 材料与试剂

黄豆:市售;

毛霉菌种:东古公司自有菌种;

氯化钠(分析纯)、葡萄糖(分析纯):广州化学试剂厂;

胰蛋白胨、酵母提取物、平板计数琼脂、马铃薯葡萄糖琼脂、MRS培养基、马铃薯葡萄糖水、MRS肉汤、结晶紫中性红胆盐琼脂、煌绿乳糖胆盐肉汤:广东环凯微生物科技有限公司。

1.2 主要仪器与设备

PHS-3C pH计 上海仪电科学仪器股份有限公司;

SN510C立式压力蒸汽灭菌器 重庆雅马拓科技有限公司;

ZHJH-C1214B超净工作台、ZXSD-B1270生化培养箱 上海智城分析仪器制造有限公司;

JJ1000Y电子天平 常熟市双杰测试仪器厂;

Vortex 2旋涡振荡器 艾卡(广州)仪器设备有限公司;

HH-W420数显恒温水浴锅 常州普天仪器制造有限公司。

1.3 实验方法

1.3.1 腐乳生产工艺流程

本文选取点浆、划块、接种、初发酵、腌制和后熟这几个关键工序点进行取样,测定其菌落总数、乳酸菌、真菌、大肠菌群和芽孢杆菌数量。

1.3.2 微生物计数

1.3.2.1 菌落总数、乳酸菌、真菌、大肠菌群计数

白坯、毛坯、咸坯、腐乳块用研钵捣碎后备用,液体样品摇匀后备用。样品的稀释、培养和计数方法参考GB 4789.2—2016《食品微生物学检验 菌落总数测定》[14]、GB 4789.35—2016《食品微生物学检验 乳酸菌检验》[15]、GB 4789.15—2016《食品微生物学检验 霉菌和酵母计数》[16]和GB 4789.3—2016《食品微生物学检验 大肠菌群计数》[17]。

1.3.2.2 芽孢杆菌计数

白坯、毛坯、咸坯、腐乳块用研钵捣碎后备用,液体样品摇匀后备用。样品的稀释、培养和计数方法参考GB 4789.2—2016《食品微生物学检验 菌落总数测定》,样品原液或10-1稀释液先置于85 ℃水浴锅中保温30 min,冷却后再进行一系列的稀释。

1.3.3 腐乳生产过程的微生物检测

分别使用酸浆水和醋酸水进行点浆生产腐乳,测定生产过程中点浆前、点浆后、切块喷种后、发酵初期、发酵成熟、腌制后和后熟期间半成品的菌落总数、乳酸菌、真菌(酵母和霉菌)、大肠菌群和芽孢杆菌的数量。后熟前的豆腐坯分别进行内部和外部测定,后熟期间样品分别进行汤汁和腐乳块测定。

1.3.3.1 豆腐坯内部样品的制备

用灭菌的刀片将豆腐坯对半切开,在酒精灯处烧热刀片后将切面处的微生物杀灭,接着从切面处挖出一小块(不能触及豆腐坯的外层),收集后用研钵捣碎即得豆腐坯内部样品。

1.3.3.2 白坯或毛坯外部样品的制备

用灭菌的小剪刀将豆腐坯外层(先把毛坯外层的毛抚平)1~2 mm厚的部分剪下,收集后用研钵捣碎即得豆腐坯外部样品。

1.4 数据处理

用Origin 9.5软件对数据进行处理和图表绘制。

2.1 点浆原料的微生物情况

对点浆用到的熟豆浆和凝固剂(酸浆水和醋酸水)进行微生物检测,包括菌落总数、乳酸菌、真菌(酵母和霉菌)、大肠菌群和芽孢杆菌,结果见表1。

表1 点浆原料的微生物计数Table 1 Microorganism counting of curdling materials CFU/mL

由表1可知,熟豆浆和醋酸水中各微生物数量都较少,而酸浆水中除了大肠菌群数量较少外,还含有少量的酵母菌和芽孢杆菌,更多的是菌落总数和乳酸菌。酸浆水由点浆后滤掉的黄泔水在环境中自然发酵而成,微生物数量丰富而不可控,因此有可能成为腐乳微生物污染的来源,相比之下,醋酸水则显得更干净和安全。

酸浆水和醋酸水都是常用于点浆的凝固剂,但两者微生物含量相差较大,故接下来对利用这两种凝固剂点浆生产的豆腐坯及其在后续工序中的微生物情况进行测定和比较,以探索凝固剂对腐乳生产过程中微生物的影响。

2.2 点浆后豆腐坯的微生物情况

点浆后经过一定的压榨工序即为点浆后豆腐坯,分别对熟豆浆和酸浆水、醋酸水点浆形成的豆腐坯内部和外部进行微生物测定,结果见图1。

图1 点浆后豆腐坯的微生物数量Fig.1 Microorganism quantity of tofu billet after curdling

由图1可知,酸浆水点浆形成的豆腐坯内部和外部的菌落总数和芽孢杆菌数量在102~103CFU/g,乳酸菌、真菌和大肠菌群数量在1.00×102CFU/g以下,说明尽管酸浆水中微生物数量较高,但由于点浆过程温度达85 ℃,杀灭了大部分微生物,加上点浆过程还产生了大量黄泔水,一部分微生物也会随之排走,所以最后豆腐坯没有受酸浆水的影响而带入过多的微生物。另一方面,用醋酸水点浆形成的豆腐坯内部和外部的微生物数量都在1.00×102CFU/g以下,因为醋酸水中微生物数量较少,故点浆后豆腐坯的微生物数量要低于酸浆水点浆的豆腐坯,与本实验结果不同。周婷婷等[18]对腐乳中间产品的细菌总数分析中,点浆后豆腐坯的菌落总数为105CFU/g,原因在于其熟豆浆的菌落总数就有106CFU/g,故点浆后豆腐坯的菌落总数要高于本实验结果。

2.3 切块喷种后豆腐坯的微生物情况

点浆后豆腐坯下一个工序为切块和喷种,由机器来连续完成这两个步骤,对喷种用到的种水以及切块喷种后豆腐坯的内部和外部进行微生物检测,结果见表2和图2。

表2 种水的微生物计数Table 2 Microorganism quantity of the bacterial water CFU/mL

由表2可知,种水中几乎没有乳酸菌、大肠菌群和芽孢杆菌,主要是菌落总数和真菌数量较高,其中更多的是发酵菌种毛霉,表明种水是腐乳微生物污染来源的可能性较低。

图2 切块喷种后豆腐坯的微生物数量Fig.2 Microorganism quantity of tofu billet after cutting and spraying bacteria

由图2可知,无论是酸浆水还是醋酸水点浆,切块喷种后豆腐坯内部的微生物数量变化不大,外部的各微生物数量则均有所增加,已知种水喷洒会带来菌落总数和真菌数量的增加,而乳酸菌、大肠菌群和芽孢杆菌数量的增长不是来源于种水,因此推测可能与切块喷种设备的卫生情况有关。有资料显示,腐乳机械化生产变革中,管道内部及设备表面生物被膜的形成是造成腐乳质量波动的主要因素之一[19],表明生产设备是腐乳微生物污染的来源之一,设备的清洗频率和清洁程度在腐乳生产中至关重要。经切块喷种后,酸浆水点浆豆腐坯和醋酸水点浆豆腐坯的外部微生物组成已相差不大,菌落总数、乳酸菌、真菌数量在103~104CFU/g,大肠菌群和芽孢杆菌数量在102~103CFU/g。

2.4 发酵初期豆腐坯的微生物情况

切块喷种后的豆腐坯经工人手动摆正后移入发酵房内,开始初发酵时称为发酵初期豆腐坯,喷种至入房期间豆腐坯会暴露在车间环境中约45~60 min。对发酵初期豆腐坯内部和外部进行微生物测定,结果见图3。

图3 发酵初期豆腐坯的微生物情况Fig.3 Microorganism quantity of tofu billet in the initial fermentation

由图3可知,无论是酸浆水还是醋酸水点浆,发酵初期豆腐坯内部的微生物数量变化不大,而豆腐坯外部除了真菌和芽孢杆菌数量变化较小外,菌落总数、乳酸菌和大肠菌群数量都上升了1个数量级。由此表明切块喷种后豆腐坯在环境中放置的过程也是可能被污染的一个环节,一旦有害微生物附着于豆腐坯表面,在发酵房内的发酵期间就会大量繁殖,最终控制不当可构成腐乳的安全问题。故腐乳生产中应一方面保持车间环境清洁卫生,另一方面尽量减少已喷种豆腐坯在环境中的暴露时间。

2.5 发酵成熟毛坯的微生物情况

在温度为22~26 ℃、湿度为85%以上的条件下,豆腐坯在发酵房内培养28~30 h后即为发酵成熟毛坯,对其内部和外部的微生物进行测定,结果见图4。

图4 发酵成熟毛坯的微生物数量Fig.4 Microorganism quantity of fermented mature billet

经过28~30 h的发酵,豆腐坯表面长有大量的白色菌丝,由图4可知,无论是酸浆水还是醋酸水点浆,发酵成熟毛坯内部和外部的各种微生物都在大量繁殖。毛坯内部的芽孢杆菌数量增加了1个数量级,菌落总数、乳酸菌、真菌和大肠菌群数量增加了5~6个数量级,发酵成熟时毛坯内部的菌落总数为108CFU/g左右,乳酸菌、真菌和大肠菌群数量为106~107CFU/g,芽孢杆菌数量为102~103CFU/g。毛坯外部的真菌和芽孢杆菌数量增加了3个数量级,菌落总数和乳酸菌数量增加了4~5个数量级,大肠菌群数量增加了5~6个数量级,发酵成熟时毛坯外部菌落总数、乳酸菌和大肠菌群数量为108~109CFU/g,真菌数量为107CFU/g,芽孢杆菌数量为105~106CFU/g。与许家威等[20]的研究结果相似,腐乳前酵期中菌落总数、乳酸菌、真菌和芽孢杆菌数量最高可达107~109CFU/g。

初发酵结束后,酸浆水点浆和醋酸水点浆生产的毛坯内部和外部在微生物数量上无明显差异,说明选择酸浆水和醋酸水作为凝固剂对腐乳发酵的影响没有很大的区别。另外,发酵成熟后毛坯内部和外部的微生物数量如此庞大,说明发酵过程中微生物在豆腐坯外部增殖的同时,也在向内部快速地增殖。

2.6 腌制后咸坯的微生物情况

发酵成熟毛坯出房后会经人工搓毛并洒上食盐腌制10~12 h,接着加入浓度为20%的盐水浸泡2~3 h,然后放掉盐水即得腌制后咸坯,测定浸泡用盐水以及咸坯内部和外部的微生物情况,结果见表3和图5。

表3 盐水的微生物计数Table 3 Microorganism quantity of brine CFU/mL

图5 腌制后咸坯的微生物情况Fig.5 Microorganism quantity of salty billet after marinating

由表3可知,盐水因盐浓度较高而各微生物数量都较少。经食盐和盐水腌制后,由图5可知,无论是酸浆水还是醋酸水点浆,咸坯内部和外部的芽孢杆菌数量基本无变化,说明芽孢杆菌的耐盐能力较好;

菌落总数、乳酸菌、真菌和大肠菌群数量有所减少,但下降幅度不大,最终咸坯中各微生物数量都维持在较高水平,从而进入后续的装瓶灌汁和后熟阶段。与发酵成熟时的情况一样,酸浆水点浆和醋酸水点浆生产的咸坯内部和外部在微生物数量上无明显差异,初步判断使用酸浆水进行点浆生产腐乳是可行的。

从腐乳原料到腌制后咸坯的微生物变化情况来看,初发酵阶段是微生物极显著增长的关键工序,所以腐乳的微生物污染最大可能是来源于腐乳坯发酵前或发酵过程中,根据测定结果判断,微生物污染的主要控制点在于管道设备、车间生产环境、操作人员乃至发酵房环境的卫生条件。

2.7 后熟过程的微生物情况

腌制后咸坯经人工装瓶后灌装汤汁,进入后熟过程。对比酸浆水点浆和醋酸水点浆从原料到腌制工序的微生物情况可知,酸浆水和醋酸水点浆主要的微生物组成差异体现在原料、点浆后豆腐坯的内外部、切块喷种后豆腐坯的内部和发酵初期豆腐坯的内部,而从初发酵后直到腌制后两者的内外部则均相差不大,因此以下实验中只研究酸浆水点浆生产腐乳后熟过程的微生物情况。

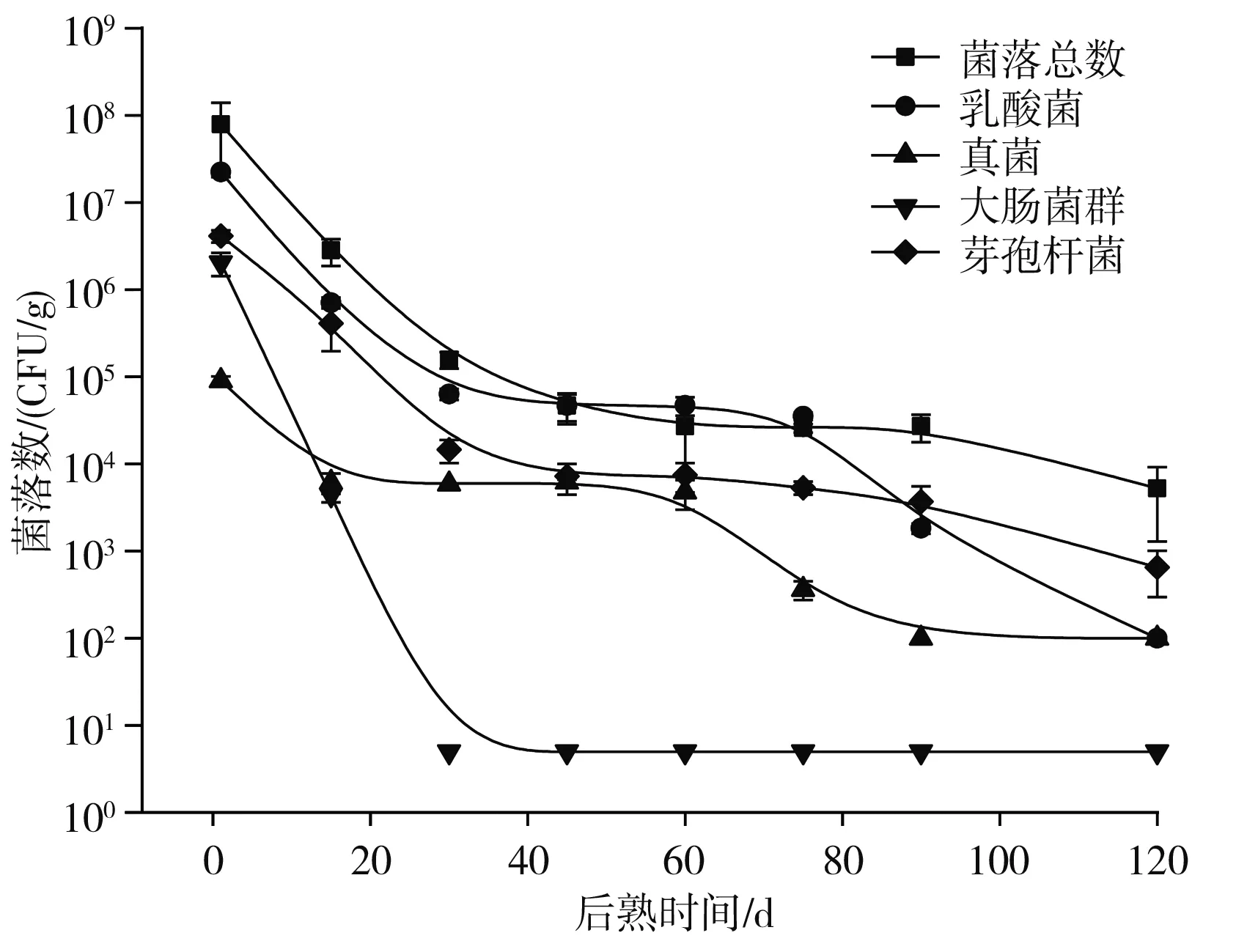

测定灌装用汤汁的微生物情况,结果见表4。选取腐乳后熟1,15,30,45,60,75,90,120 d的样品,对其汤汁和腐乳块分别进行微生物检测,结果见图6和图7。

表4 腐乳汤汁的微生物计数Table 4 Microorganism quantity of sufu soup CFU/mL

图6 腐乳汤汁后熟过程的微生物情况Fig.6 Microorganism quantity of sufu soup during ripening

图7 腐乳块后熟过程的微生物数量Fig.7 Microorganism quantity of sufu cube during ripening

汤汁的主要成分为酒精和盐,酒精浓度为16%,盐浓度为2%。由表4可知,汤汁中各微生物数量都很少,表明大部分微生物在汤汁中较难存活。腐乳后熟时间较长,随着好氧微生物的生长瓶内逐渐成为厌氧环境,加上一定的酒精度和盐度条件,且虽然汤汁灌装前盐浓度为2%,但灌装后因腐乳块经腌制后还残留有盐分,浸泡过程中盐分会逐渐溶于汤汁中,使得汤汁盐浓度可达8%,长期在此高盐高酒精度缺氧的条件下微生物的生长会受到抑制或死亡。

由图6可知,汤汁在后熟1~120 d的过程中,菌落总数、乳酸菌和真菌数量呈现先下降后逐渐平稳再继续下降的趋势,后熟120 d时数量分别为3.89×103,6.50×102,1.00×102CFU/mL;

大肠菌群在30 d内数量从3.80×105CFU/mL降至未检出状态(以5.00 CFU/mL表示);

芽孢杆菌在1~90 d内数量均保持在104CFU/mL左右,120 d时才减少为2.05×103CFU/mL。由图7可知,腐乳块在后熟1~120 d的过程中,菌落总数、乳酸菌、真菌和芽孢杆菌数量呈现先下降后逐渐平稳再继续下降的趋势,后熟120 d时数量分别为5.25×103,1.00×102,1.00×102,6.50×102CFU/g;

大肠菌群在30 d内数量从4.43×106CFU/g降至未检出状态(以5.00 CFU/g表示)。万红芳[21]测定了腐乳发酵过程的微生物变化,发酵60 d时菌落总数、乳酸菌、芽孢杆菌数量为105~106CFU/g且未检出大肠菌群和真菌。Han等[22]的实验中也表明,后熟30 d时基本无真菌检出,本实验中与他们的结果差别较大的是后熟60 d时真菌仍有103~104CFU/mL(CFU/g),可能是本实验中汤汁的酒精度和盐度较低或者是本实验腐乳中真菌的耐盐能力更强。

对比图6和图7中汤汁和腐乳块中的微生物数量情况发现,汤汁和腐乳块中的菌落总数和乳酸菌数在后熟的整个过程中均相差不大,真菌数则除了后熟1 d和120 d时数量接近,15~90 d都是腐乳块中的真菌数要少于汤汁中。大肠菌群在后熟1 d时腐乳块中的数量较高些,15 d时则变成汤汁中的数量要较高些,30 d后汤汁和腐乳块中均未检出。芽孢杆菌在后熟1~30 d时腐乳块中的数量均高于汤汁中,45 d开始则汤汁和腐乳块中的数量差别不大。由表4可知,汤汁中只有1.00×102CFU/mL的菌落总数,后熟过程汤汁中存在不同数量和种类的微生物表明,后熟过程腐乳块中的微生物是一个逐渐向汤汁中转移并趋于两者平衡的状态。

总的来说,虽然腐乳后熟初期汤汁和腐乳块的微生物数量均较高,但随着后熟时间的延长,各微生物逐渐衰亡,后熟120 d时汤汁和腐乳块中的微生物数量都降至102~103CFU/mL(CFU/g),也未检出大肠菌群,此时的腐乳样品可认为是较安全的,也说明运用自然发酵酸浆水来点浆制作腐乳的整个生产过程是安全可靠的。

本文对比了运用酸浆水和醋酸水点浆生产腐乳从原料到腌制工序过程中的微生物数量变化情况,测定了酸浆水腐乳后熟过程中微生物数量的变化。腐乳生产原料对腐乳污染的影响较小,酸浆水和醋酸水作为点浆凝固剂在初发酵工序后无明显差异。初发酵前以及初发酵过程是腐乳微生物污染的主要来源,管道内部、设备表面、车间环境、操作人员和发酵房环境是微生物污染的关键控制点。尽管初发酵后腐乳坯的微生物数量较高,但经腌制和后熟工序后微生物数量逐渐减少,后熟120 d时菌落总数、乳酸菌、真菌和芽孢杆菌数量可降至102~103CFU/mL(CFU/g),且未检出大肠菌群,本研究中腐乳的整个生产工艺流程是安全可行的。

猜你喜欢 浆水腐乳大肠菌群 一块腐乳12克盐?文萃报·周二版(2022年8期)2022-04-23西北美食浆水或可降尿酸中老年保健(2021年6期)2021-11-30保山市饮用水水源地水中的大肠杆菌分析保山学院学报(2021年5期)2021-11-14生物滞留池处理污水厂尾水中粪大肠菌群的试验研究环境科技(2021年5期)2021-11-03腐乳含盐量高保健与生活(2021年19期)2021-10-15大肠菌群不同检测方法的结果分析食品安全导刊(2021年20期)2021-08-30景观河道病原微生物污染来源与分布特征上海大学学报(自然科学版)(2020年2期)2020-05-13吃腐乳防痴呆饮食与健康·下旬刊(2017年3期)2017-03-30舌尖上的浆水旅游(2016年5期)2016-05-25有一种美食叫浆水中国新时代 (2015年5期)2015-10-28