于福来,于东生,田钧成,艾 广,刘 石,马思源

(国家电投集团东北电力有限公司 本溪热电分公司,辽宁 本溪 117000)

某电厂2×350MW 超临界发电机组采用的是哈尔滨锅炉厂有限责任公司自主开发设计、制造的HG-1110/25.4-HM2 型锅炉,为超临界参数变压运行直流炉,四角切圆燃烧方式,主燃烧器布置在水冷壁的四面墙上。该机组2018年投产后,长期参与电网深度调峰运行,在中低负荷段机组变负荷过程中出现水冷壁超温现象,特别是在AGC 运行方式下频繁地、小幅度三角波升降负荷时,超温现象出现概率较高。

参考配置同类燃烧器的超临界机组对水冷壁超温进行抑制的解决方案[1,2],该厂在停机检修期间对燃烧器入射角进行了适当调整,并在低负荷运行时对二次风配风进行了优化,但结果并不理想,超温现象并未得到有效的控制。根据朱亚清、张曦[3]等人的研究结果:超临界锅炉在机组低负荷下锅炉给水流量较低,不同管壁内的工质阻力特性存在差异,流速低的管道带走的热量不足,使得个别管壁发生超温[3]。通过对该厂两台机组的锅炉水冷壁出现超温现象时的数据进行整理、分析、比对,得出超温现象基本上是因变负荷过程中水煤比失衡导致。从DCS 协调及给水控制角度出发,提出了提前增加给水流量的控制策略,从而解决锅炉水冷壁超温问题。

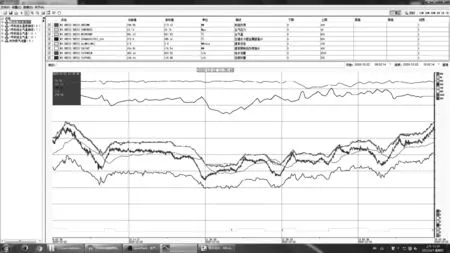

根据水冷壁金属材料以及锅炉厂的设计要求,锅炉垂直水冷壁设计可连续运行最高温度为475℃,螺旋水冷壁可连续运行最高温度为430℃。机组在深度调峰期间,在干态运行方式下,最低负荷调整下限可达到额定负荷的25.7%,即90MW。因机组启动系统未设置炉水循环泵,在深度调峰期间不能转湿态运行,干态运行方式下,在机组负荷低于30%额定负荷时,锅炉给水流量已经接近于水冷壁干态运行时设计最低流量,即275t/h。AGC 状态下,在30%~45%额定负荷段进行变负荷运行时,水冷壁出现超温的概率比较高。超温的水冷壁大多位于对称的左、右墙中部第18 至第24 根管之间。截取有代表性的一次超温现象进行分析,如图1所示,机组在变负荷过程中,实际负荷由248MW 下降至164MW,在变负荷过程中为防止水冷壁超温,将变负荷速率由3.5MW/min 降低为2MW/min。在负荷下降至164MW 后,AGC 指令出现频繁小幅度增减的典型三角波调整方式。在该次负荷变化过程中,左墙第22号垂直水冷壁出现超温情况,最高达到482℃;

在水冷壁超温情况出现之前的10min~15min 内,水煤比已经失衡,燃料的增加速率及增加幅度百分比已经高于给水流量的增加速率和增加幅度百分比。

图1 变负荷(248MW~164MW)过程中水冷壁温度及其它主要参数变化Fig.1 Changes of water wall temperature and other main parameters in the process of variable load (248MW~164MW)

在类似的超温过程中,运行人员曾采用过多种手段控制水冷壁超温现象。降低中间点过热度的给定值:在出现水冷壁超温时,手动调整中间点温度的过热度设定值,适当增加给水流量,短时间内超温现象可消除;

调整二次风配风:不调整过热度设定值,在变负荷阶段,提前调整第3 台磨煤机对应的燃烧器二次风门开度,发现超温现象并未得到有效的抑制。由此可知,水冷壁在深度调峰期间出现的超温现象,大部分是由于AGC 变负荷阶段水煤比瞬间失衡造成,与图1中曲线的分析结果基本一致。

在水冷壁出现超温情况时,通过手动改变中间点温度过热度设定值来抑制超温的方式,会给运行人员带来一定的操作负担,而且给水流量的增加值不容易精确控制;

同时这种抑制水冷壁超温的方式,往往是超温情况已经发生后,再进行增加给水流量的操作,反应滞后;

对机组主汽温度和主蒸汽压力运行稳定性有一定程度的负面影响,甚至会出现大幅度波动。

直流锅炉在正常运行中不具备具有蓄热能力的汽包,进入锅炉的给水量经过一阶惯性后可直接表征锅炉蒸汽流量。因此,锅炉吸热量与汽轮机耗汽量的平衡关系将转变为吸热量与给水量的平衡,对配备超临界直流锅炉的机组而言就是燃料量和给水量的平衡,即水煤比(WFR)平衡[4]。为保证锅炉出力和汽机能量需求的平衡,选择分离器出口作为控制中间点,把该点的蒸汽过热度作为控制目标,始终保持该点过热度的平稳,机、炉能量即可保证平衡。所以,直流炉在稳态工况下,为保证分离器出口温度为设计值,水煤比应控制在一稳定值。在变工况下,水煤比应根据锅炉热惯性特点在一定范围内变化,达到在充分利用锅炉蓄热的同时,保证锅炉热负荷与新的机组负荷相适应。水煤比控制分离器入口蒸汽过热度是整个直流锅炉控制的核心[5],其目的是通过控制过热度的偏差修正锅炉燃料量和给水流量的配比。水煤比的控制可分为水跟煤的控制方式和煤跟水的控制方式两种。

该厂两台350MW 机组给水系统采用水跟煤的控制方式。机组运行过程中,通过控制给水流量,将锅炉中间点蒸汽过热度控制在一定范围内,过热度理论设定值为负荷的函数。这种水跟煤的控制方式有利于主汽温度的稳定,但对机组负荷和主蒸汽压力的控制有一定影响。

由上分析可知:该厂两台锅炉水冷壁超温现象,主要是变负荷过程中水煤比的短时失衡造成,可以通过优化给水系统,提高变负荷过程中的水煤比值来抑制超温情况的发生。在原给水系统的控制回路中,增加锅炉水冷壁超温抑制回路。因给水流量对水冷壁温度影响较迅速,故增加判断水冷壁最高温度点的温升速率和温升幅度的回路,作为超前回路,通过提前判断水冷壁的温度上升趋势,超前增加一定量的给水量,防止超温,此为修正回路1。该回路速率判断后的输出系数在1~1.2 之间,当温升速率系数达到1.2,水冷壁温度最大值达到475℃时,回路1 输出的补偿流量达到最大值10t/h。并增加中间点过热度偏差补偿回路:即在变负荷过程中,若中间点过热度高于设计值3℃以上时,适当增加给水流量,此为修正回路2,该回路补偿左右相对较弱,其输出范围在0t/h~7t/h 之间,动作时间为5s。最后,在变负荷过程中,根据升、降负荷的速率和幅度形成修正回路3,AGC 负荷指令和实际负荷偏差越大给水流量补偿的越多,变负荷速率越高给水流量补偿的越多,且减负荷的补偿量要低于加负荷的补偿量。以上3 个修正回路通过最终的0t/h~25t/h 的限幅后,叠加到原给水流量指令上,形成新的给水流量指令,以此来优化变负荷过程中的水煤比,保证在变负荷过程中水煤比在合理范围内,降低超温的可能性。为防止中间点过热度偏低而造成机组转湿态运行,在修正回路中设置保护闭锁功能,当中间点温度低于4℃时,该修正回路总的输出为0。控制回路如图2。

图2 给水修正回路Fig.2 Feed water correction circuit

新的控制策略应用后,在易发生水冷壁超温的负荷范围内进行了多次负荷变动试验,给水流量基本上能较好地匹配燃料量的变化,水煤比值总体上比较稳定,未见水煤比失衡情况的出现,超温现象得到了很好的抑制,主汽温度与主汽压力的波动也均在合理范围内。如图3,负荷由219MW 变化至171MW,负荷变化速率设定值为3.5MW/min,实际负荷变化率3.3MW/min。整个变负荷过程中,锅炉壁温波动幅度较小,未出现超温情况,水冷壁温度最高达到425℃,远低于允许最高值475℃;

主蒸汽温度波动范围±7℃,主蒸汽压力最大偏离设定值0.7MPa,未出现大幅度波动的异常情况。

图3 变负荷(219 MW~171MW)过程中水冷壁温度及其它主要参数变化Fig.3 Changes of water wall temperature and other main parameters in the process of variable load (219MW~171MW)

对于超临界直流机组在参与深度调峰的过程中频繁出现的水冷壁超温现象,通过分析其产生原因,对控制系统进行具有针对性的科学、合理的优化。直流锅炉在变负荷过程中,因水煤比短时间失衡而引起的超温现象,本文给出了一套通过提前增加给水流量的控制策略,解决了水冷壁超温情况的同时,又降低了运行人员的劳动强度,也提升了机组自动化水平,在实际应用中获得到了较好的控制品质。

猜你喜欢 水流量水冷壁设定值 垃圾发电厂锅炉水冷壁腐蚀与解决措施应用能源技术(2022年11期)2022-12-31枯水期前婆桥村生态沟渠水体的污染指标削减状况研究江苏广播电视报·新教育(2022年1期)2022-05-15超超临界循环流化床锅炉膜式水冷壁管 温度与应力分析热力发电(2022年3期)2022-03-25M701F4燃气轮机TCA系统冷却水流量异常分析青海电力(2022年1期)2022-03-18冷轧镀锌光整机延伸率控制模式的解析与优化湖北农机化(2021年7期)2021-12-07EGR冷却器液侧沸腾特性及流量参数优化研究汽车实用技术(2020年21期)2020-12-09PID 控制在水电厂有功调节的应用科学技术创新(2020年12期)2020-06-22基于重力方向影响的低压涡轮叶片水流量测量数值计算航空发动机(2020年1期)2020-06-13循环流化床锅炉水冷壁与水冷屏频繁爆管的分析及修复中国特种设备安全(2019年4期)2019-05-20低氧燃烧工况下锅炉水冷壁管高温腐蚀行为分析中国特种设备安全(2019年4期)2019-05-20