刘红磊

(中国石油化工股份有限公司北京燕山分公司炼油厂,北京市 102500)

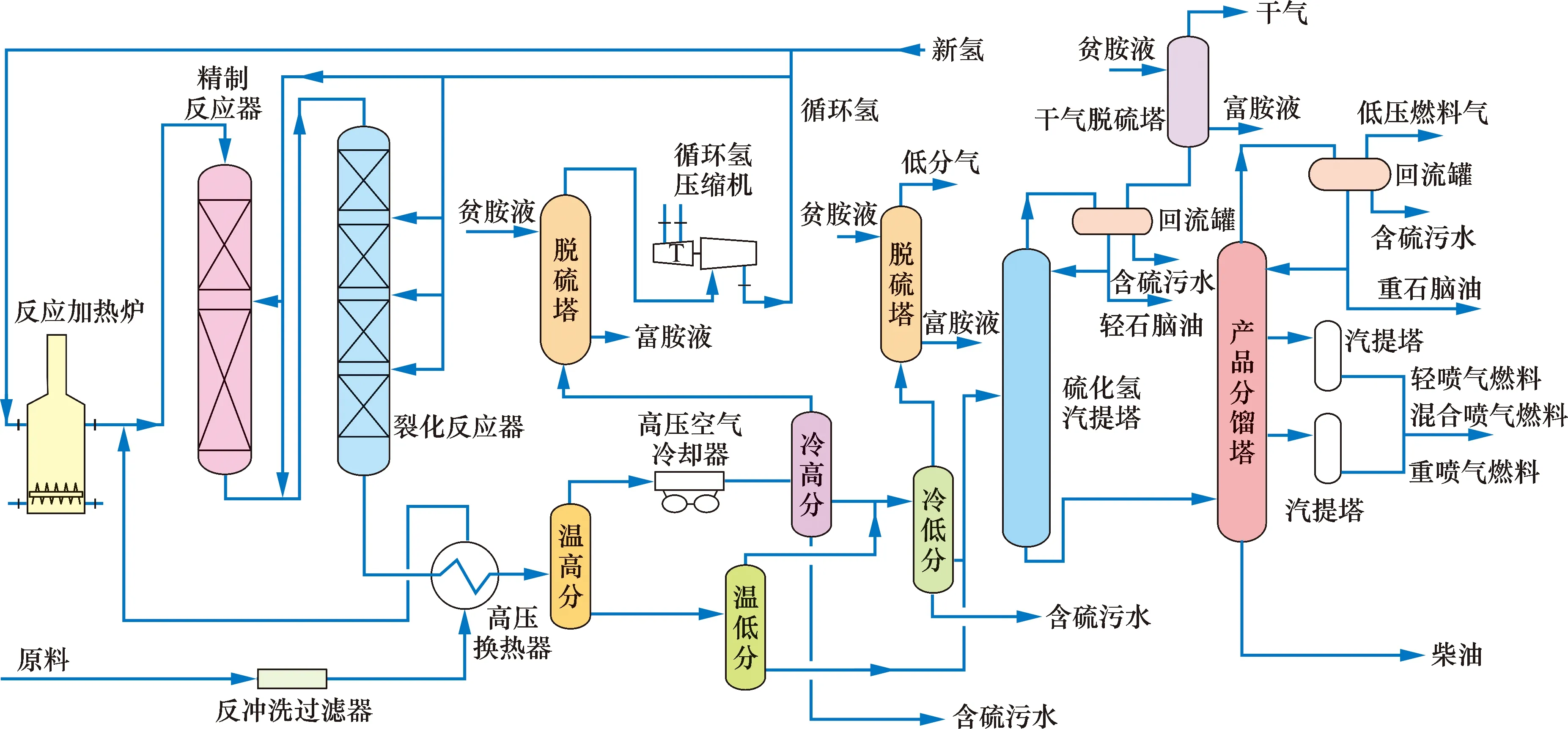

中国石油化工股份有限公司北京燕山分公司(燕山分公司)因增产喷气燃料和汽油、压减柴油的整体要求,2016年采用中国石油化工股份有限公司抚顺石油化工研究院(FRIPP)开发的FDHC技术及配套催化剂体系对原中压加氢裂化装置进行改造升级,主要目的产品为喷气燃料,副产部分柴油及石脑油,其原则流程如图1所示。为充分利用原装置的分馏系统,将原航煤汽提塔改造为轻航煤汽提塔,原柴油汽提塔改造为重航煤汽提塔,轻、重喷气燃料在出装置前进行混合。为降低装置能耗,未投用石脑油分馏塔和液化石油气脱乙烷塔,轻石脑油直接从硫化氢汽提塔(原脱丁烷塔)顶采出,重石脑油从产品分馏塔顶采出。改造后,装置设计处理能力1.2 Mt/a;

操作弹性60%~110%;

喷气燃料收率50%;

轻石脑油收率8.48%,作为乙烯裂解原料;

重石脑油收率21.63%,作为连续重整装置原料;

柴油收率17.09%,作为柴油调合组分。

图1 燕山分公司直馏柴油加氢裂化装置原则流程Fig.1 Principle flow of straight-run diesel hydrocracking unit of SINOPEC Beijing Yanshan Company

该装置于2016年6月进行催化剂装填,7月24日一次开车成功,截至2021年5月按计划停工检修时,已累计运行5 a。该装置可根据喷气燃料生产需求灵活调整反应深度,是调整柴油和喷气燃料产量的关键装置。受喷气燃料市场需求量和氢气不足影响,开车后较长时间内,全部以缓和加氢裂化方式运行(正常生产)。期间,除环保限产按计划停工待料3次外,平均加工量119.42 t/h,平均负荷率83.59%,喷气燃料最高月平均收率30.58%,最低3.11%,平均17.17%,如图2所示。

图2 加工量与喷气燃料收率变化Fig.2 Changes of processing flow and jet fuel yield

2017年8月该装置进行了满负荷高转化率加氢裂化工业标定。以直馏柴油(直柴)为原料,反应系统压力控制在8.0 MPa,喷气燃料收率可达49.26%,产品分布与设计值基本一致,且所有产品质量均优于设计指标。

2019年,因喷气燃料需求低迷及近年来喷气燃料与车用柴油价格大幅波动,装置进行了掺炼催化裂化柴油(催柴)试验,在不改变催化剂体系的前提下改为柴油改质方案低负荷运行。在此期间停止生产喷气燃料产品,主要加工直柴和催柴。加氢改质柴油部分进催化裂化装置循环油进料喷嘴(LTAG喷嘴)回炼增产汽油,其余作车用柴油调合组分。因未动改催化剂体系,可随时切换原料生产喷气燃料。

2020年装置进行了5号喷气燃料(闪点不低于60 ℃)试生产工作。在满负荷较低转化率下,利用产品分馏塔具有两条喷气燃料侧线的优势,对分馏系统操作参数优化调整,重喷气燃料产品质量稳定且可以满足普通5号喷气燃料指标要求。同时可根据寒冷地区需求生产-35号和 -20 号低凝柴油,拓宽了炼油系统效益增长点。

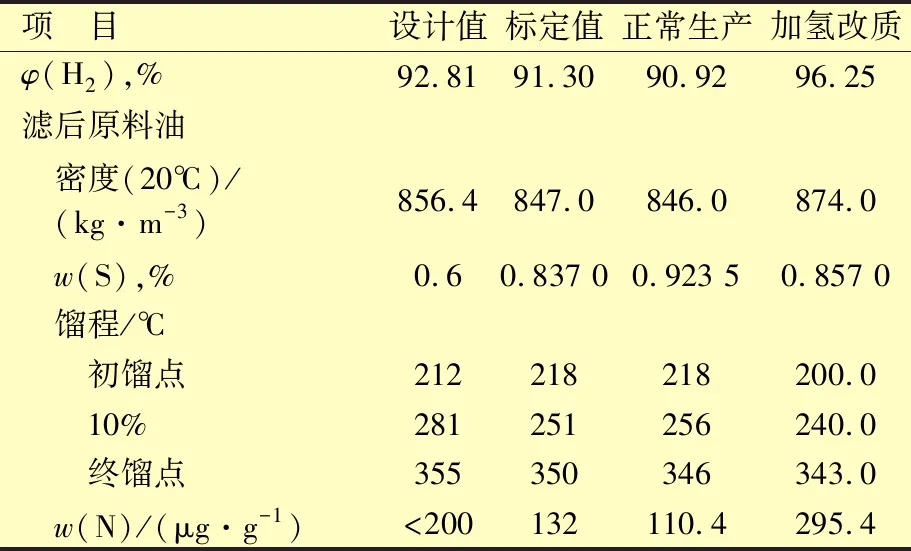

采用FRIPP开发的FZC系列保护剂、FF-56加氢裂化预处理催化剂、FC-50加氢裂化催化剂。精制反应器有2个床层,第二床层下部一半体积装填FC-50,裂化反应器有4个床层,第四床层全部装填精制催化剂FF-56。原料性质如表1所示。

表1 原料性质Table 1 Properties of feedstock

标定和正常生产期间,加工常减压装置常二线、减一线混合原料,平均硫质量分数0.923 5%,略高于设计值,馏程总体较设计值偏轻。氢气主要由连续重整装置供给,纯度91.30%,杂质含量全部满足设计指标要求。加氢改质期间,原料为掺炼了30%催柴的常减压装置常二线、减一线混合原料,加工量100 t/h。掺炼后,混合原料密度增加了约30 kg/m3,十六烷指数降低了9单位,氮质量分数较正常生产提高了近3倍,达到了295.4 μg/g。

3.1 主要操作参数对比

各工况下装置主要操作参数如表2所示。

表2 主要操作参数Table 2 Main operating parameters

标定期间,为考察FHDC技术在8.0 MPa压力等级工业装置适应性,将反应系统压力降低至8.0 MPa。在>280 ℃馏分单程转化率大于83%的前提下,反应温度与设计值基本相当。反应器总温升均大于设计值。

有研究表明,以直柴为原料,在相同工艺条件下改变氢分压,加氢裂化转化深度基本相当,喷气燃料收率基本不变,主要影响喷气燃料质量,尤其是芳烃含量显著降低,烟点明显提高,如图3所示[1]。标定期间,在实际氢分压仅为6.8 MPa(仅为设计值的85%)的情况下,喷气燃料收率为49.26%时,烟点达到了29.4 mm。据此分析,在压减柴油的产品结构调整规划中可以对现有8.0 MPa 压力等级柴油加氢装置或压力等级更高的中压加氢裂化装置进行改造,以直柴为主要原料来增产优质喷气燃料产品、优质乙烯原料和重整原料及降低整体柴汽比。

图3 氢分压对喷气燃料收率和烟点的影响Fig.3 Effect of hydrogen pressure on yield andsmoke point of jet fuel

正常生产期间,喷气燃料收率24%,精制、裂化反应器反应温度总体较设计值低20 ℃左右,总温升略高于设计值。

加氢改质方案运行期间,因掺炼了30%催柴,故将精制反应器入口温度降低了14 ℃以保证其平均温度与正常生产基本一致,反应器总温升明显升高。在确保脱硫化氢汽提塔分离效果的前提下,为减少氢气消耗,裂化深度降低较多。

本周期先后4次掺炼催柴运行加氢改质,整个运行周期内,装置整体运行状况平稳,原料性质,特别是杂质含量控制较好,精制反应器一床层压力降上升较为平缓。装置运行5 a后,精制反应器一床层压力降仍稳定控制在0.07 MPa以内,未发生明显床层堵塞现象。

3.2 精制/裂化催化剂性能

整个运行周期内,催化剂活性控制较好,因长期处于低转化率运行状态,精制和裂化反应器平均反应温度较低,温度与转化率线性度较好(见图4),提温速度缓慢。适度提温即可提高冷低分油流量,显著增加喷气燃料和石脑油产量,轻喷气燃料及重喷气燃料的收率可以灵活调节。

图4 反应温度与进料量对比Fig.4 Comparison of reaction temperature of catalystand processing flow

3.3 产品质量

各工况下产品性质见表3。

表3 产品性质Table 3 Property of products

续表3

标定期间,重石脑油芳烃潜含量为51%,达到设计要求,硫、氮质量分数小于0.5 μg/g,满足连续重整装置进料指标要求。喷气燃料产品冰点为-47 ℃,未达到设计指标要求,主要是原料较设计值偏轻,原料中少量轻组分含有的长链正构烷烃对喷气燃料馏分冰点有明显不利影响。柴油硫含量和十六烷指数与设计值基本相当,BMCI值8.7,是优质的京标VI柴油调合组分。

正常生产期间,喷气燃料收率可随反应深度调整灵活变化,各工况下目标产品质量均可以实现稳定合格。

加氢改质方案运行期间,因运行压力较低且掺炼了催柴,重石脑油芳烃潜含量较正常生产升高约13单位。因轻重石脑油分馏塔未运行且反应深度较低,使重石脑油含有少量溶解硫化氢,但仍可作为催化重整装置优质原料。所得轻喷气燃料烟点只有15 mm左右,不能作3号喷气燃料,全部进催化裂化装置提升管。结合中压加氢掺炼催柴后的各产品馏程和烃类组成特点,优化实现加氢改质与催化裂化装置的深度双向耦合,最大程度生产汽油并改善加氢改质柴油性质。创新性地将产品中馏分较轻、辛烷值相对较高的175~220 ℃ 馏分(轻喷气燃料)送至催化裂化装置急冷油喷嘴,浅度转化后保留进入催化裂化汽油产品。将单环芳烃富集、十六烷值较低的220~270 ℃馏分(重喷气燃料)送至催化裂化装置LTAG喷嘴,深度转化后大比例生产高辛烷值催化裂化汽油组分,并可以同步将改质柴油的十六烷值提升至52以上。

3.5 物料平衡

表4为装置标定期间物料平衡。

表4 物料平衡Table 4 Material balance data

标定期间,氢耗3.53%,折算化学氢耗为 1.58%,低于设计指标;

因未单独采出液化石油气组分,导致干气和轻石脑油收率偏高,分别为1.78%和10.36%,重石脑油收率为17.90%,石脑油总收率低于设计值;

轻喷气燃料收率为 30.59%,重喷气燃料收率为18.67%,喷气燃料总收率与设计值相当;

柴油收率为21.75%,略高于设计值。

正常生产期间,氢耗基本维持在2.5%左右,折算化学氢耗为1.20%;

重石脑油作为连续重整装置的原料,干点按照不大于175 ℃控制;

轻喷气燃料主要生产3号喷气燃料,重喷气燃料间断生产-35号低凝柴油;

柴油作为优质的-10号成品柴油调合组分。

加氢改质方案运行期间,在裂化反应深度降低的前提下相较正常生产,氢耗增加约1.4%;

轻石脑油、重石脑油收率显著降低,其中重石脑油收率降低约6.37百分点;

轻喷气燃料送至催化裂化装置急冷油喷嘴并入汽油组分,重喷气燃料送至催化裂化装置LTAG喷嘴;

柴油组分外送至轻油罐区单独调油。通过增加重喷气燃料的产量可以显著改善柴油的十六烷值,实现柴油和汽油之间的灵活调整[2]。

3.6 能耗分析

表5为各工况下装置能耗明细。

表5 装置能耗明细Table 5 Details of energy consumption

标定期间能耗为1 257.7 MJ/t(30.04 kgEO/t),因部分副产的0.4 MPa蒸汽通过消音器放空导致能耗较实际值偏高;

循环氢压缩机按照最低转速运行,蒸汽消耗量减少,降低能耗约293 MJ/t;

两台新氢压缩机同时运行、部分设备轴功率偏大等因素导致电耗较正产高;

反应深度提高后,轻馏分和中间馏分产量增加,分馏系统加热炉燃料气消耗量上升,优化操作参数后燃料气消耗量较设计值降低30%,降低装置能耗约422 MJ/t。

正常生产期间,在缓和加氢裂化模式下可以控制实际能耗在628~754 MJ/t,主要受装置加工负荷影响。

运行加氢改质方案期间,能耗相对稍高,为 1 284.1 MJ/t,主要是装置加工负荷较低导致;

新鲜水、除盐水单耗均降低,除盐水单耗降低主要是因为提高了柴油至催化裂化装置回炼的温度、降低了反应加热炉出口温度、改质柴油蒸汽发生器和锅炉汽包产汽量减少;

电耗和1.0MPa蒸汽消耗量基本维持平衡。反应加热炉和分馏塔再沸炉出口温度降低,燃料气单耗约降低167 MJ/t。

(1)燕山分公司直馏柴油加氢裂化装置自开工至今运行平稳,精制及裂化催化剂活性良好,反应温度均相对较低,可以在缓和条件下完成直柴的加工任务,喷气燃料产品收率灵活可调,满足实际生产需求。

(2)采用FDHC技术及配套催化剂体系可以实现以直柴为原料生产喷气燃料的目的,有利于企业减产柴油、增产喷气燃料的产品结构调整。喷气燃料收率可达到50%,且柴油可以作为成品油调合组分或优质的乙烯裂解原料。

(3)装置在催化剂体系不变的前提下,按照柴油改质方案掺炼催柴可以有效地解决成品柴油十六烷值过剩问题,并在满足苯含量不上升的情况下显著增加催化裂化汽油产量,较大程度改善柴油加氢装置的原料性质,进一步延长运行周期。

猜你喜欢 加氢裂化石脑油催化裂化 催化裂化装置柴油性质综合表征与模拟预测炼油与化工(2022年3期)2022-06-30催化裂化再生器壳体关键制造技术电子乐园·下旬刊(2022年5期)2022-05-13加氢裂化最新技术进展以及未来的发展方向和趋势中国化工贸易·下旬刊(2020年4期)2020-10-14中科炼化420 万吨/年重油催化裂化装置一次开车成功石油化工应用(2020年9期)2020-01-07加氢裂化工艺技术改造措施商情(2017年38期)2017-11-28轻烃泵干气密封改造问题分析新媒体研究(2014年14期)2014-08-22加氢裂化工艺技术研究山东工业技术(2014年19期)2014-08-15浅析热裂化反应和催化裂化反应的特点和影响因素中国新技术新产品(2012年7期)2012-12-30