董肖昱

(中石化广州工程有限公司,广东省广州市 510620)

某石化公司由于柴汽比偏高,不符合消费需求的变化趋势,急需改造以减少劣质催化裂化轻循环油(LCO)产量,增加高辛烷值汽油产量。根据规划,该公司新建了一套LCO加氢-催化裂化(FCC)联合装置。该装置采用LTAG超深度加氢脱芳烃技术,将LCO中的多环芳烃选择性加氢饱和为单环芳烃等可裂化组分[1],加氢后的柴油再经LTAG联合装置中的FCC装置进行最大化开环裂化反应,最终将LCO转化为富含芳烃的高辛烷值汽油或轻质芳烃。

下文着重介绍LTAG联合装置中LCO加氢装置的设计特点及应用。

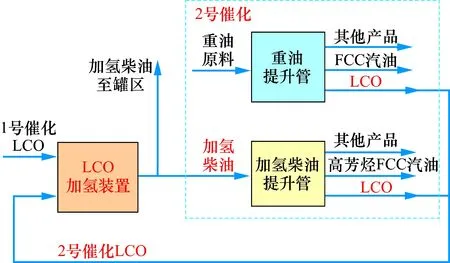

某石化公司采用LTAG技术新建一套LCO加氢-FCC联合装置,流程示意见图1。其中,新建LCO加氢装置的设计规模650 kt/a,新建FCC装置(2号催化)的设计规模1 200 kt/a。

LCO加氢装置以该公司原有FCC装置(1号催化)及2号催化的混合LCO为原料,加氢后柴油部分去罐区,部分返回2号催化。

2号催化采用双提升管反应器形式,由重油提升管和加氢柴油提升管2个反应器组成,2个反应器的混合产品经一套催化分馏及吸收稳定系统进行分离。

图1 LTAG联合装置流程示意Fig.1 Schematic flow diagram of LTAG combined unit

新建LTAG联合装置的LCO加氢装置以两台1号催化及2号催化两套装置的混合LCO为原料,采用单段两台反应器(一反和二反)串联、部分柴油循环流程。LCO中芳烃质量分数达80%以上,多环芳烃质量分数达50%以上。装置采用深度加氢脱芳催化剂,在中压、临氢等条件下,将LCO中的多环芳烃选择性加氢饱和为单环芳烃或环烷烃。

LTAG联合装置的LCO加氢装置反应部分工艺流程示意见图2。

图2 LTAG联合装置的LCO装置反应部分流程Fig.2 Reaction section process flow of LCO unit of LTAG combined unit

与常规柴油加氢装置相比,该LCO加氢装置主要有如下特征:①采用两台反应器串联、部分循环流程,两台反应器间设置换热器;

②合理利用装置的高温位热量,反应部分仅设开工加热炉;

③加氢后的柴油分3部分,一部分循环油返回反应系统,一部分至LTAG催化裂化装置进一步转化,剩余部分至柴油罐区作为柴油调合组分。

加氢精制反应过程是放热过程,反应热直接关系到反应器及反应加热炉的设计、反应温度的控制、工艺流程的热利用等。

加氢脱芳反应的反应热远高于常规加氢脱硫或脱氮反应,故LTAG柴油加氢装置的反应热也远高于常规加氢精制装置。如某公司LTAG柴油加氢装置反应器初、末期反应温升分别为98 ℃和97 ℃,远高于常规柴油加氢精制装置。故LTAG柴油加氢装置的设备设置和温度控制方案与常规加氢装置也略有不同。

3.1 串联反应器及反应器间换热器的设置

为控制反应在适宜的温度下进行,固定床加氢反应器常采用多床层及床层间配置冷氢降温措施。该LCO加氢反应器,在采用常规配套措施降温约30 ℃后,仍需再降温50~55 ℃。为控制适宜的反应温度,单段单剂的加氢脱芳反应器采用两台串联,串联反应器间设换热器的方式,由反应器间的换热器大幅抽出过多的反应热。

经PROⅡ模拟程序计算可知,采用反应器间换热器降温约55 ℃时,该换热器取热量高达 8.5~8.8 MW(约0.11 MW/t新鲜原料),节省冷氢67~82 dam3/h (约1 dam3/t新鲜原料),可有效减少冷氢量及循环氢压缩机负荷,减少加热炉燃料气消耗,显著降低装置能耗。

3.2 反应开工加热炉的设置

该LCO加氢装置最大程度利用加氢反应热,反应进料无需补充额外热量,即可满足反应器入口温度的要求。并通过分馏部分回收低温热、调节循环油返回温度等换热流程的配置,实现装置反应进料加热炉按开工炉设置,在正常操作周期内反应炉零负荷的操作。

3.3 串联反应器入口温度的控制方案

该LCO加氢装置采用串联两台反应器及反应开工加热炉的设置,正常运行时两台反应器入口温度均由反应器间的换热器控制,即一反/二反进料换热器的管、壳程介质出口温度分别控制两台反应器入口温度。LCO加氢装置反应器入口温度控制示意见图3。

图3 LCO加氢装置反应器入口温度控制示意Fig.3 Control diagram of reactor inlet temperature of LCO hydrogenation unit

为实现该换热器管、壳程两侧分别满足一反、二反入口温度的要求,该换热器其中一侧采用常规旁路控制温度,并备用少量冷氢;

另一侧温度控制由反应部分的换热器热旁路及分馏部分的循环油换热器热旁路分程控制。经实践验证,一反、二反入口温度在操作范围内的调控均灵活可靠。

该LTAG联合装置LCO加氢装置自2021年6月投产以来,已连续稳定运行4个多月,并于11月初进行标定。

4.1 原料性质及组成

该装置新鲜原料由1号、2号催化的LCO混合组成,再与循环油混合后进入反应系统。装置原料组成及性质见表1。

该装置标定期间,新鲜LCO的S含量高,N含量略低,芳烃含量尤其是多环芳烃平均质量分数(74.2%)远高于设计值(54%)。标定期间新鲜LCO进料量低于设计值,为满足装置水力学满负荷标定需求,循环油增加25 t/h。

4.2 主要操作条件

根据标定时混合原料性质,标定时适当降低了反应苛刻度。该装置反应部分主要操作条件见表2。

表1 原料组成及性质Table 1 Composition and properties of feedstocks

表2 反应部分主要操作条件Table 2 Main operating conditions of reaction part

4.3 产品性质

该LTAG联合装置主要产品为加氢柴油和FCC稳定汽油。加氢柴油性质见表3。FCC稳定汽油收率及芳烃含量见表4。FCC稳定汽油标定值为2021年11月19日2号催化两个提升管反应器均满负荷运行条件下数据。该阶段2号催化加氢柴油原料,单环芳烃质量分数62.45%,高于加氢装置标定时单环芳烃质量分数(54.77%),其他性质与LCO加氢装置标定时接近。

表3 加氢柴油性质Table 3 Properties of hydrogenated diesel

表4 FCC稳定汽油收率及芳烃含量Table 4 Yield and aromatics content of FCCstabilized gasoline

由表3和表4可知:①在新鲜原料中多环芳烃含量远高于设计值的情况下,加氢柴油产品的多环芳烃含量、多环芳烃饱和率、柴油密度、脱硫效果等均满足设计目标;

②LCO加氢装置标定时,新鲜原料负荷较低,新鲜原料反应器体积空速偏低,加氢柴油多环芳烃脱除效果及芳烃饱和率高于设计值;

③FCC稳定汽油中的芳烃含量高于常规催化,且FCC稳定汽油收率高于设计值,这与加氢柴油中单环芳烃含量高对应。

以某石化公司新建的LTAG联合装置LCO加氢装置为对象,通过研究LCO加氢装置设计特点及企业实际应用得到:

(1)合理利用加氢脱芳的高反应热,LCO加氢装置反应炉可按开工加热炉设计及运行。

(2)两串联反应器间设换热器,以换热器管、壳程介质出口温度分别控制两台反应器的入口所需温度,两台反应器入口温度在操作范围内可灵活调节。

(3)LTAG技术可充分利用LCO中的多环芳烃,有效降低炼油厂柴汽比、提高FCC稳定汽油收率及芳烃含量,增加汽油辛烷值,可作为企业优化产品结构、提升效益的一种选择。

猜你喜欢 芳烃换热器反应器 烟气二氧化硫制焦亚硫酸钠反应器的优化研究节能与环保(2022年4期)2022-06-02中深层套管式地埋管换热器换热性能模拟研究煤气与热力(2022年2期)2022-03-09堆肥反应器运行方式对内部温度场影响的表征浙江大学学报(农业与生命科学版)(2021年6期)2022-01-08ASM-600油站换热器的国产化改进能源工程(2021年3期)2021-08-05关于重芳烃轻质化与分离的若干思考科学家(2021年24期)2021-04-25加氢裂化装置掺炼重芳烃生产军用3号喷气燃料的运行分析化工管理(2021年5期)2021-04-23集成式微通道换热器传热特性数值模拟制冷与空调(2020年6期)2021-01-12催化裂化柴油萃取脱芳烃技术研究石油炼制与化工(2020年8期)2020-08-06柱芳烃固有手性研究进展当代化工(2020年2期)2020-03-18上旋流厌氧反应器在造纸废水处理中的应用山东工业技术(2016年15期)2016-12-01