丁 杰, 唐玉兔

(1.湖南文理学院 国际学院,湖南 常德 415000;

2.湖南文理学院 地理科学与旅游学院,湖南 常德 415000)

轨道车辆的轻量化不仅可以节省材料、减轻质量、降低成本,还可以减少车辆的牵引与制动力、减轻线路负荷、降低能耗,具有重要的意义。复合材料具有低密度、高比强度和高比刚度等优点,已成为轻量化设计的首选材料之一,引起了人们的高度关注[1-2]。

李仲平等[3]系统分析了高性能纤维及其复合材料的发展现状、存在问题及发展趋势,指出复合材料对于高端装备发展的意义。肖守讷等[4]针对玻璃纤维、碳纤维和铝基陶瓷等复合材料在轨道交通车辆中的应用进行综述,从复合材料种类、成型工艺、设计方法和优化方法等方面进行了系统性总结。董瑞雪[5]基于有限元法和渐进损伤理论对高速动车组的复合材料设备舱进行仿真,分析接头的连接性能。仇亚萍等[6]针对高速磁悬浮列车的裙板结构,采用碳纤维复合材料进行型腔结构一体化成型,提高了抗冲击性能,减重33%。王成雨等[7]利用有限元法分析复合材料整车结构的强度、刚度和模态,采用真空辅助成型工艺对车体的部分结构进行了试制。刘波等[8]对轨道车辆的碳纤维复合材料电气柜体进行仿真分析与振动冲击试验,指出碳纤维复合材料对于电气柜体具有良好的轻量化效果。龚明[9]分析了轨道车辆的电磁干扰特征,指出碳纤维改性、铺层优化、涂层防护等方法可以提高复合材料的屏蔽效能。

以某地铁车辆牵引变流器铝合金柜体为开发原型,首先通过柜体缩比件的研制工作,获得复合材料连接结构的强度,以及柜体缩比件的强度、抗振动冲击性能、防护性能和电磁兼容性;

然后开展复合材料柜体的设计与制作,为复合材料的工程应用积累经验。

地铁车辆变流器产品的技术要求主要包括以下方面[10-12]:

(1)防护等级。按标准GB/T 4208—2017《外壳防护等级(IP代码)》要求进行试验,达到IP55。

(2)振动冲击。按标准IEC 61373: 1999《Railway applications- Rolling stock equipment- Shock and vibration tests》中1类A级要求进行试验,变流器柜体结构无损伤、弯曲变形及紧固件松动的现象。

(3)电磁兼容。按标准IEC 62236-3-2:2008《Railway applications- Electromagnetic compatibility- Part 3-2: Rolling stock- Apparatus》要求进行试验,变流器产生的电磁场不得影响车载信号系统和个人通信设备等正常工作,以及对装有心脏起搏器的乘客产生影响。

(4)湿热性能。按标准IEC 60068-2-30: 2005《Environmental testing- Part 2-30: Tests Db: Damp heat, cyclic(12+12h cycle)》要求进行55 ℃、2周期交变湿热试验,变流器无损伤、变形等异常。

(5)低温性能。按标准IEC 60068-2-1: 2007《Environmental testing- Part 2-1: Tests-Test A: Cold》要求,-25 ℃中放置12 h后,要求变流器无损伤、变形等异常。

(6)高温性能。按标准IEC 60068-2-2: 2007《Environmental testing- Part 2-2: Tests-Test B: Dry heat》要求,45 ℃中放置6 h,然后70 ℃中放置6 h,要求变流器无损伤、变形等异常。

(7)安全环保。为了避免柜体带电,柜体上的接地螺柱与车体接地电路相连;

工作环境温度为-45~80 ℃,由于内部有发热的电气设备,故局部可达100~125 ℃;

无禁用、限用的材料,具有防火安全性、抗腐蚀性和抗老化性;

满足噪声等级要求。

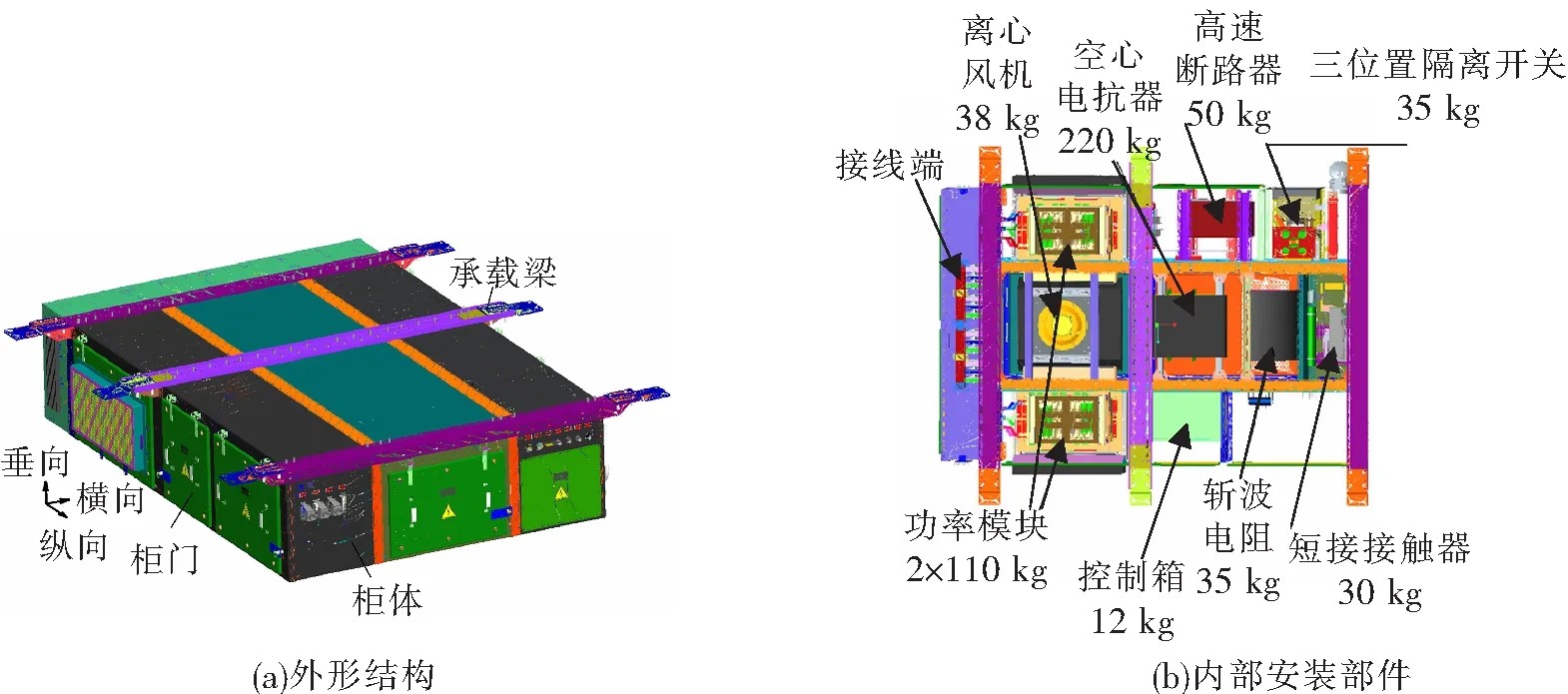

如图1所示的某地铁车辆牵引变流器的柜体采用铝合金材料的型材与板材焊接而成。牵引变流器通过3根铝合金承载梁端部的6个吊装点与车体底梁紧固相连,吊装于车体底部。柜体质量为486 kg,柜体长度、宽度和高度外形尺寸分别为3 022、2 520、646 mm,柜体的纵向、横向和垂向分别对应车体的长度、宽度和高度方向。柜体内部安装了功率模块、控制箱、斩波电阻、短接接触器、离心风机、空心电抗器、高速断路器、三位置隔离开关等电气设备,牵引变流器的总质量为1 230 kg。

图1 铝合金材料的牵引变流器

为进一步实现牵引变流器柜体的轻量化,拟针对铝合金柜体采用复合材料进行对等开发。在设计时,需要保证牵引变流器对外的电气和机械接口不变,对内的电气和机械接口允许适当调整。

由复合材料制作的转向架、车体等已有应用,然而由复合材料制作的变流器柜体相关报道极少。碳纤维复合材料柜体的成型及组装工艺,以及连接强度、防护等级、抗振动冲击和电磁兼容等性能有待验证。考虑到牵引变流器的尺寸和质量大,首先开展柜体缩比件的试制,为整柜研制提供基础。

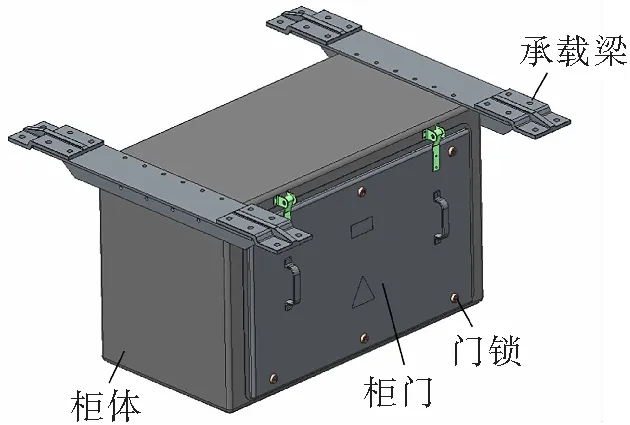

图2 柜体缩比件的三维结构

2.1 柜体缩比件的结构设计

对图1(b)所示的柜体结构特征和内部安装部件布局进行分析可知,功率模块和离心风机的质量相对较大且分布集中,该区域2根承载梁的间距为1 075 mm,空心电抗器、斩波电阻和短接接触器等区域2根承载梁的间距为1 540 mm。功率模块集成了IGBT器件、电容、驱动板、脉冲分配板等,是牵引变流器的核心部件,较其他电气设备对温度、振动、电磁等更为敏感,因此,选择功率模块腔体(长宽高尺寸为1 075 mm×550 mm×620 mm)进行柜体缩比件试制具有典型性。图2为柜体缩比件的三维结构。

2.2 复合材料的性能参数

T300斜纹布采用环氧树脂材料和真空灌注成型工艺,室温条件下24 h后固化,90 ℃条件下6 h后固化,面密度为480 g/m2。经过测试,常温下0°、90°方向的拉伸强度分别为584、639 MPa,0°、90°方向的拉伸模量分别为50 000、52 467 MPa,剪切强度为113 MPa,剪切模量为6 107 MPa。80 ℃下90°方向的拉伸强度、拉伸模量分别为485、51 600 MPa。说明复合材料的测试数据与材料设计、计算引用数据相吻合,高温力学性能可以通过工艺参数进行调整,然而会直接影响到产品的成本价格[13]。

2.3 连接结构的强度

复合材料试件的破坏通常出现在黏接和螺栓连接等处,为此开展连接结构的强度试验[14-15]。

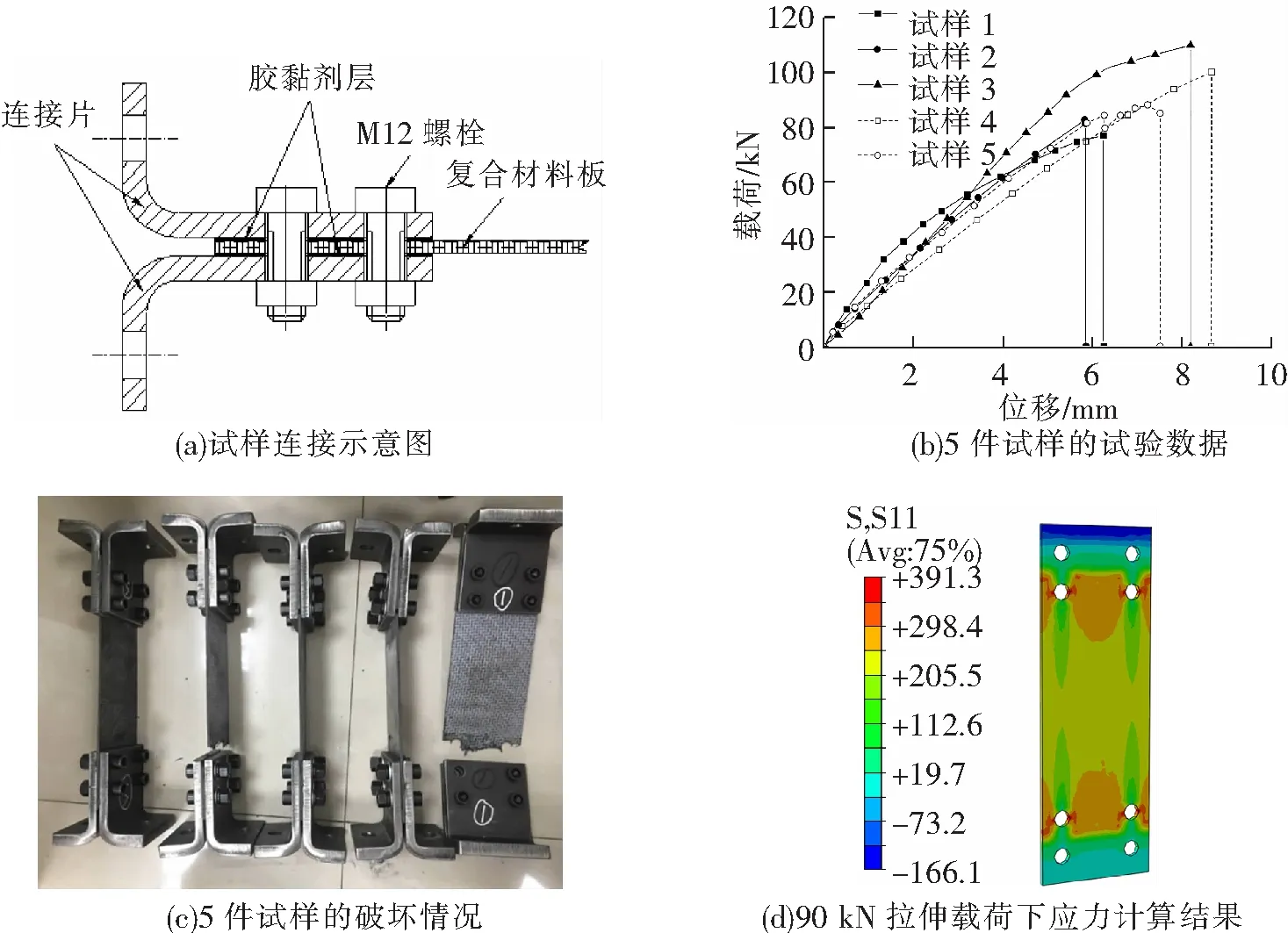

根据图1(b)中牵引变流器电气设备的质量及安装方式,考虑到空心电抗器4个安装座共承受220 kg,即单片复合材料实际承载最大110 kg,取垂向最大加速度3g时,垂向最大载荷为3.3 kN,选择空心电抗器安装座的连接方式进行连接结构强度试验的设计、测试与仿真,如图3所示。

图3 连接结构的强度校核

图3(a)为试样的连接示意图,复合材料板与连接片之间有胶黏剂层,再由M12螺栓紧固相连。图3(b)为5件试样的试验数据。试验过程中,垂向加载3.3 kN保持1 min,5件试样均未出现黏接失效、试验破坏等异常。继续增大试验载荷发现,5件试样的破坏力分别为76.82、82.14、109.53、100.07、87.39 kN,其中最小破坏力为76.82 kN。图3(c)为试验后的样品破坏情况,试样破坏位置出现在复合材料板与连接片相接触的区域附近,未出现在螺栓孔附近。对胶黏剂层的剪切强度进行计算校核,试样最大破坏力取110 kN,单面剪切面积为7 000 mm2,根据剪切力除以剪切面积计算得出最大剪切应力为7.86 MPa。选取的胶黏剂为TS828丙烯酸结构胶,其固化后与复合材料黏接的剪切强度大于12.3 MPa,该值大于最大剪切应力。图3(d)为试样加载到90 kN的应力仿真结果,复合材料试样的最大主应力为391.3 MPa,位于第一排孔中部,与试样破坏情况对比可知5件试样的破坏型式均与仿真结果相吻合,破坏的位置都在计算应力最大的位置。通过测试与仿真均可说明黏接的剪切强度满足使用要求,黏接和螺栓连接能承受的剪切力远大于实际工况的力。

2.4 柜体缩比件的强度校核

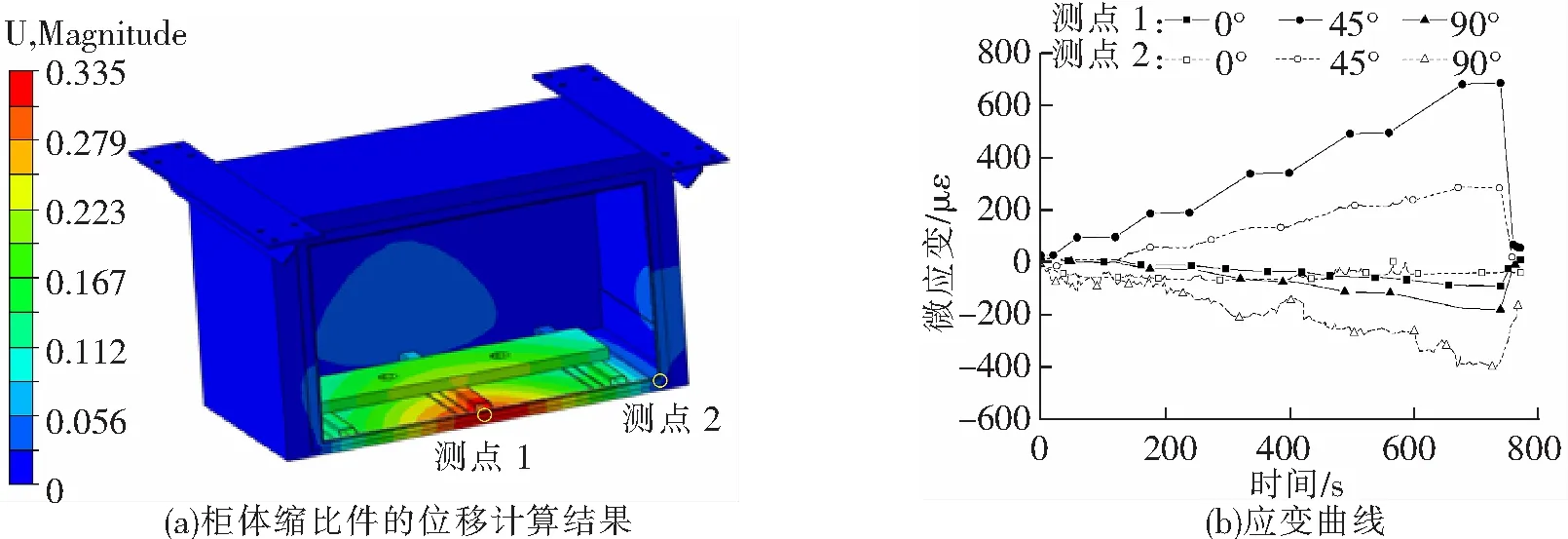

为了获得柜体缩比件的静强度结果,将柜体缩比件的承载梁固定在试验工装支架,在支撑板上以1 mm/min的速度施加垂向载荷2.1 kN,记录底面靠近门框的中间位置(测点1)的位移和底部门框法兰边位置转角(测点2)的应变,如图4所示。图4(a)为仿真计算得到的位移分布,图4(b)为测试点随加载时间的应变曲线。

图4 柜体缩比件的静强度校核

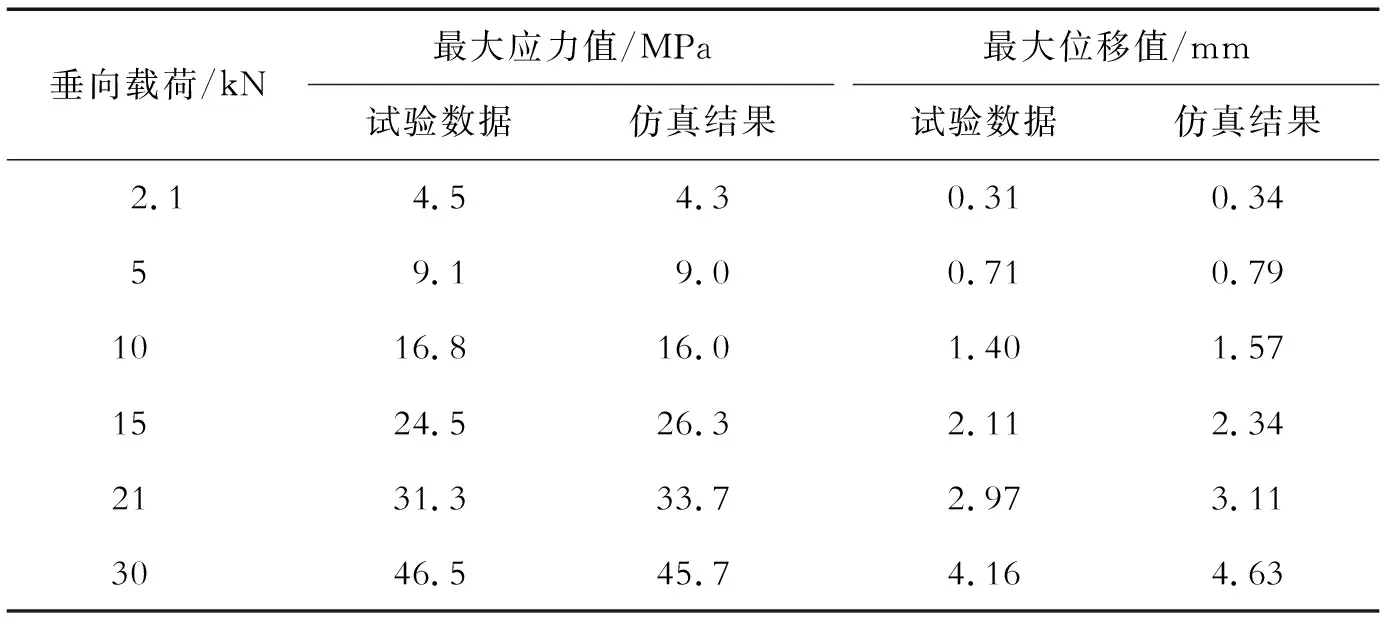

表1为柜体缩比件静强度试验的应力和位移对比。柜体缩比件的实际工作状态承受最大拉力为2.1 kN,最大位移试验结果为0.31 mm,而试验最大载荷达到30 kN时并没有出现破坏、开裂等失效型式,表明柜体缩比件静强度的安全余量很大。还可以看出测点1和测点2中的最大应力值仿真结果与试验数据偏差在7%左右,最大位移值的仿真结果与试验数据偏差在10%左右,说明仿真计算的误差相对较小。

表1 柜体缩比件的静强度试验与仿真对比

2.5 柜体缩比件的抗振动冲击性能

地铁车辆牵引变流器的振动冲击试验依据IEC 61373标准1类A级试验条件进行。模拟长寿命随机振动试验要求产品经受垂向、横向和纵向各5 h的振动,试验后要求柜体没有开裂、螺栓松动等缺陷。冲击试验要求产品经受垂向、横向、纵向尖峰加速度值分别为30、30、50 m/s2,周期均为30 ms,正反方向各3次的半正弦波冲击,试验后要求柜体没有开裂、螺栓松动等缺陷。

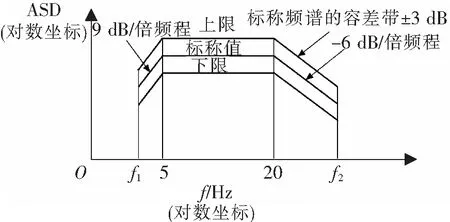

图5 振动试验载荷谱

值得注意的是,IEC 61373标准1999年版本的加速比为7.83,而2010年版本的加速比降为5.66,为了增大产品的安全裕度,采用相对严苛的1999年版本进行校核评估。图5为1类A级长寿命随机振动试验的载荷谱,模拟长寿命随机振动试验的上下限由设备质量M确定。当M<500 kg时,f1=5 Hz,f2=150 Hz;

当500 kg≤M<1 250 kg时,f1=(1 250/M)×2 Hz,f2=(1 250/M)×60 Hz;

当M>1 250 kg时,f1=2 Hz,f2=60 Hz。纵向、横向和垂向加速度谱密度(ASD)量级分别为0.452、0.250、1.034 (m/s2)2/Hz。

考虑到振动冲击试验对功率模块具有破坏性,为节约功率模块试验品的成本,采用配重块的方式模拟功率模块在柜体缩比件中的作用。在柜体缩比件中,顶部吊装板上由8个螺栓固定吊挂40 kg的配重块,重心位置距安装面向下117.5 mm;

底部支撑板上6个螺栓固定安装70 kg的配重块,重心位置距安装面向上212.5 mm。振动冲击试验后,柜体缩比件外观良好,没有开裂等缺陷,承载梁和复合材料柜体连接处和内部安装座等位置没有出现脱胶和螺栓松动情况。

2.6 柜体缩比件的防护性能

柜体缩比件的防水试验依据GB/T 4208—2017进行。试验采用循环过滤水,水温与试验品的温差不超过5 K,喷嘴内径6.3 mm,通过调节水压使流量达到(12.5±0.625) L/min的出水量,喷嘴至柜体缩比件外壳表面的距离为2.5~3 m。试验过程中的水压维持恒定,试验时间按柜体缩比件外壳面积(不包括安装面积)计算1 min/m2,最少3 min。试验后打开柜门检查,要求柜体内部没有进水现象。

防水试验后,发现柜体下方门锁处有进水的现象,原因在于柜体门框门锁处位于模具脱模口,短距离连续拐角导致纤维布很难完全贴附在模具内壁上,造成门锁处厚度不一致。采取更换密封条的形式与搭接方式,通过了防水试验。

柜体缩比件的防尘试验依据GB/T 4208—2017进行。先将试验品按照实际安装状态放置在试验箱内静置4 h以上,然后根据1 m3试验箱容积使用2 kg的滑石粉(颗粒直径≤75 μm),试验时间8 h,之后静置24 h再取出试验品,要求试验结束后柜体内部没有明显进尘现象。通过检查发现柜体缩比件能通过防尘试验。

2.7 柜体缩比件的电磁兼容性

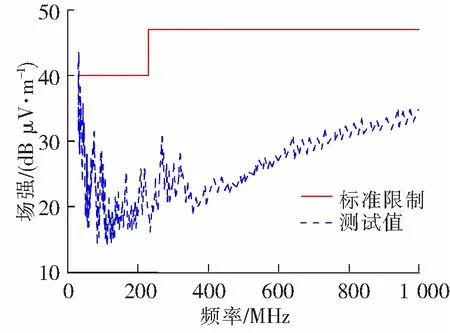

电磁兼容试验依据IEC 62236-3-2进行,以原铝合金柜门作为参照,分别测试玻璃纤维+黄铜网、玻璃纤维+紫铜网、碳纤维+黄铜网3种不同组合形式柜门的屏蔽效能。测试结果均能通过30 MHz~1 GHz电磁兼容测试,如图6所示。

图6 柜体缩比件的电磁兼容测试

通过柜体缩比件的电磁兼容测试发现:碳纤维自身是一种导电材料,能起到一定的电磁屏蔽作用[9];

选用100目0.2 mm黄铜网作为复合材料中的独立屏蔽层,具有良好效果;

作为备选方案,可以考虑电磁屏蔽涂层,如含银、含铜涂料或含石墨烯、炭黑涂料。考虑到复合材料在电磁兼容试验中的复杂性,确定在复合材料整柜中进行电磁兼容的测试。

3.1 整柜的结构设计

牵引变流器的原有铝合金柜体中,承载梁由铝合金6082材料的T形梁和U形梁组成,柜体采用3 mm厚的5083铝合金板与10 mm厚的6082铝合金梁加强,柜体结构件的连接为铆接,承载梁与柜体的连接同样为铆接。电气设备通过螺栓连接在安装座上,而安装座通过铆接方式连接在柜体上。密封设计主要通过柜门安装密封条实现。

复合材料柜体的模具成型方案,主要基于以下原则:①满足产品设计精度要求,要求模具尺寸精确、表面光滑;

②具有足够的强度和刚度;

③脱模方便;

④具有足够的热稳定性;

⑤质量轻、材料来源充分;

⑥成本低。

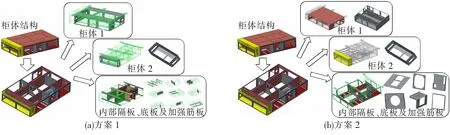

按照牵引变流器实际尺寸设计复合材料柜体时,可将整柜结构分为外部连接件、复合材料柜体和内部连接件3部分。图7为2种模具成型方案。

图7(a)所示的方案1是所有内部隔板单独成型后黏接,具有模具结构简单、工艺实现难度低、组装存在问题的风险较小等优点。不足在于:所有隔板与框架黏接,柜体整体强度较差;

组装部件多(复合材料部件42个),模具数量多(24副),组装步骤较多。

图7(b)所示的方案2是纵向主承载隔板与外框一体成型,去掉所有隔板连接处角筋板(10块),优点在于:主承力隔板与框架整体成型,柜体整体强度较好;

零部件数量较少,需要黏接部位较少,模具数量少(22副),组装部件少(复合材料部件30个)。缺点是对柜体1的制作要求很高,模具结构复杂,工艺实现难度高。

图7 复合材料柜体的设计方案

经过综合考虑,认为方案2的主承力隔板与框架整体成型,柜体整体强度较好,因此采用方案2进行试制。

承载梁与铝合金柜体相同,以确保牵引变流器与车体底梁安装方式一致,承载梁与复合材料柜体通过黏接和M12螺栓混合连接,其中螺栓孔的设计按照行业设计手册要求进行。

复合材料柜体使用T300碳纤维(斜纹布)、环氧树脂(惠柏GT807A/B-1),0°和90°交替铺层,外壳为整体成型,内部采用隔板拼接,与柜体外壳黏接并手糊补强。柜体外壳设计为柜体1和柜体2这2部分,厚度均为4 mm,柜体1和柜体2通过黏接和螺栓连接固定到顶部金属承载梁上,柜体1和柜体2连接处黏接并手糊补强。为了保证密封性,柜门与柜体配合处设计法兰边,法兰边预成型后,与柜体黏接。

柜体内部隔板采用带有上下法兰边的“U”型结构设计,每块隔板单独成型后,通过法兰边黏接到柜体和上下盖板上。在承重较大的位置,隔板采用增厚设计,来保证在冲击加速度下隔板不会产生较大的变形,其中离心风机安装位置隔板局部厚度为8 mm,其余厚度为4 mm,空心电抗器安装位置局部厚度为12 mm,其余厚度为4 mm。在开口较大的位置或支撑间隔较大的位置设计成夹心结构,风机管道处的隔板以及斩波电阻与短接接触器组件之间的隔板设计为4 mm厚内外面板碳纤维层和5 mm厚泡沫夹心层。其余隔板厚度均为4 mm厚碳纤维层。

安装座采用黏接和螺栓混合的方式连接在柜体上,胶黏剂TS828的连接强度已在柜体缩比件上得到验证,固化后强度高,胶层韧性及抗剥离性好,热老化强度高,黏接基材广泛。

密封设计中,柜门密封条安装方式同铝合金柜体,承载梁与柜体黏接边界涂密封胶,承载梁及柜体表面螺栓头涂密封胶。

电磁兼容设计中,柜体纤维层间预埋铜网,在柜体内壁柜门锁对应位置预埋金属块,用于导电,柜体外部相应位置预埋金属块,与车体接地线路连接,金属块与预埋铜网接触。

3.2 整柜的结构仿真

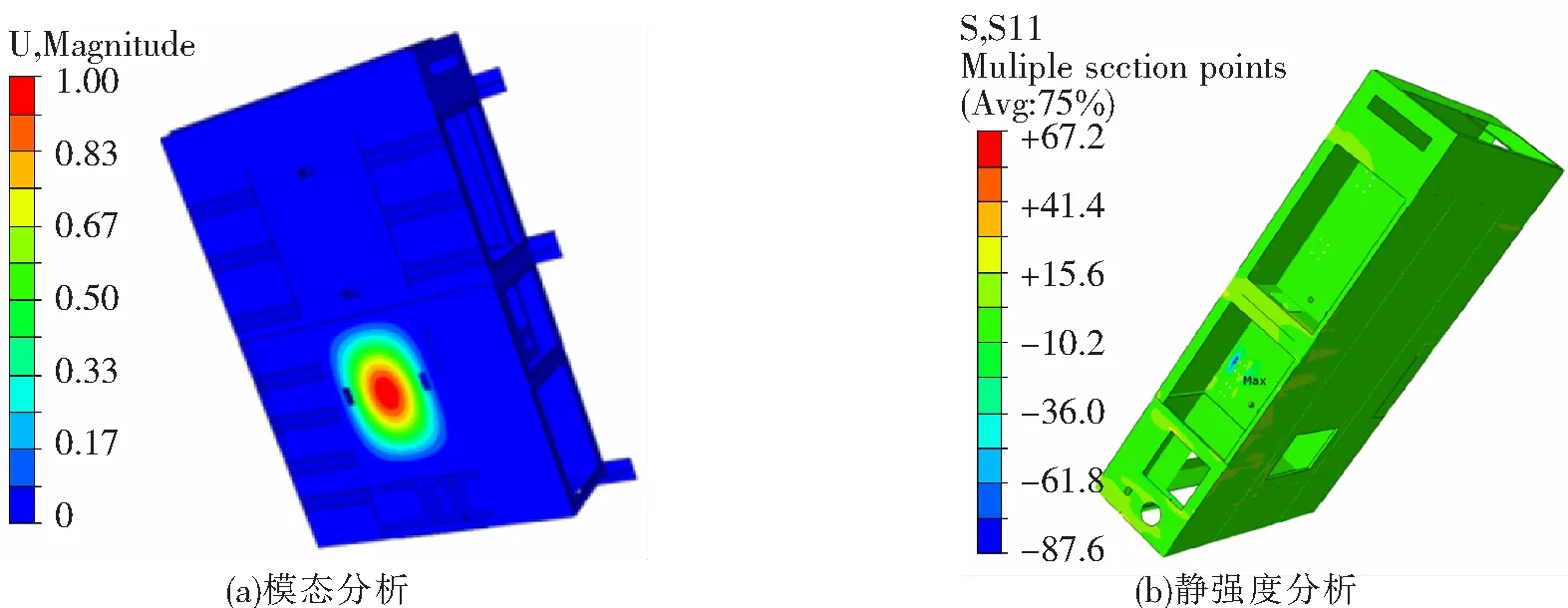

复合材料柜体的设计质量为345 kg,较铝合金柜体减重141 kg。为了验证复合材料柜体结构的刚度和强度,首先利用HyperMesh软件将几何模型进行简化处理,抽取中面,去掉圆角和螺栓孔,网格尺寸取8 mm,划分成以四边形为主、极少数为三角形的壳单元网格,单元类型为S4R线性减缩积分单元,柜体的网格数量在97万左右。按照零部件对应的材料名称设置材料属性,紧固件的连接作用通过梁单元和多点约束模拟,黏接位置采用绑定处理,再根据分析类型设置约束条件和载荷,载荷通过耦合约束的控制点施加,在ABAQUS软件中开展仿真计算,得到如图8所示的仿真结果。

模态分析时,除承载梁的安装孔位置约束外,不用施加载荷。通过计算可得复合材料柜体的前6阶模态频率分别为31.5、32.1、38.6、39.3、39.9、42.7 Hz,模型振型主要出现在面积大的顶板和底板上。

静强度分析时,约束承载量的安装孔位置,依据TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》设置纵向±3g、横向±1g、垂向3g(含自身重力作用)惯性加速度载荷,其中,g为重力加速度。通过计算可得应力相对集中的位置主要在空心电抗器、功率模块、承载梁等连接部位,复合材料柜体在各工况下的最大变形量为0.69 mm,主方向的最大应力为87.6 MPa,最大主应力远小于碳纤维材料的强度,能够满足使用要求。

图8 复合材料柜体的结构仿真结果

3.3 整柜的制作过程

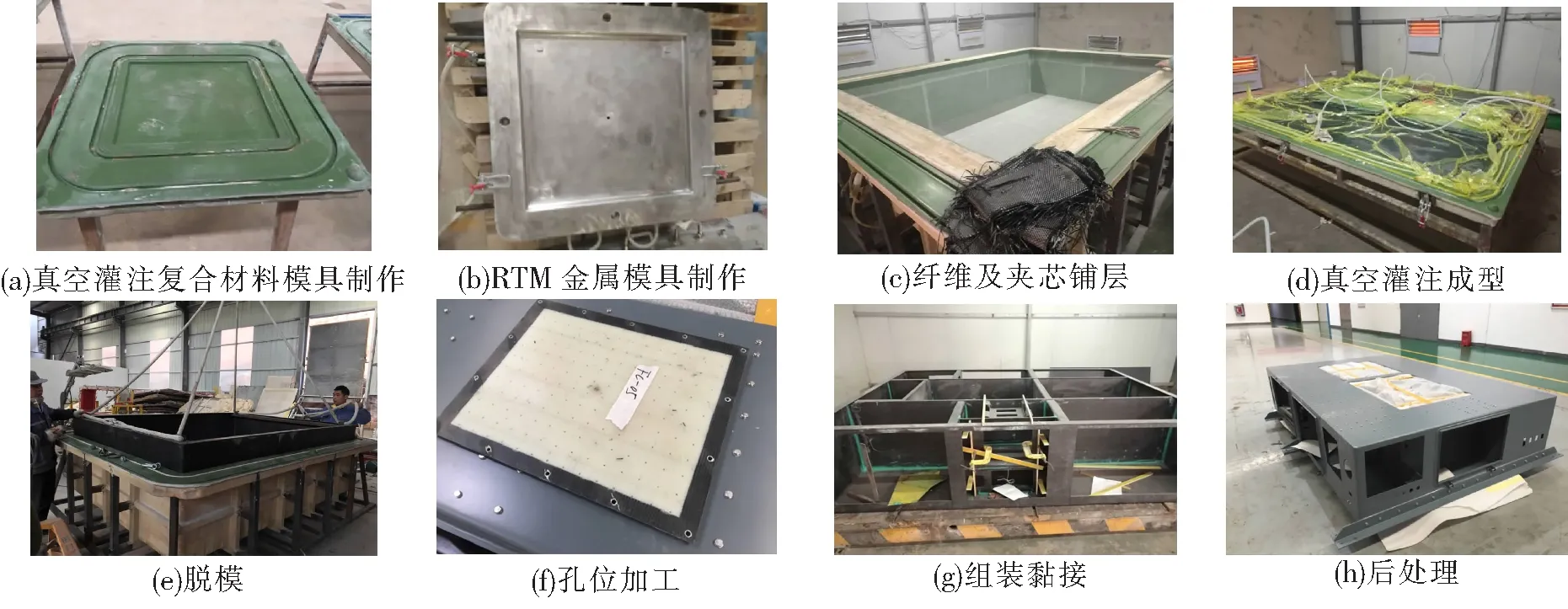

根据模具使用的材料,可分为复合材料模具和金属模具。复合材料模具适合柜体的单面模,优点是热膨胀系数匹配性好、保证尺寸和外形要求、整体轻便、制作周期短、表面可修复、耐腐蚀性好,缺点是表面硬度低、易损伤、使用寿命相对较短。金属模具可以采用铝合金材料的上模和Q345材料的下模,适合柜门的双面模,优点是易脱模、不易损伤、使用寿命长、导热性和耐温性好,缺点是与复合材料热膨胀系数不匹配、尺寸误差较大、固化应力较大、制作成本高。

柜体部分采用真空灌注工艺,可以制作结构较复杂的部件。柜门部分采用树脂压铸成型(Resin Transfer Molding,RTM)工艺,结构相对简单规则,可以更好地控制产品厚度和质量。

复合材料柜体的制作过程主要包括模具制作、纤维及夹芯铺层、灌注成型、产品加工、组装黏接和后处理等步骤,如图9所示。柜体部分包括20副真空灌注复合材料模具,柜门部分包括6副RTM金属模具。各复合材料板上的孔采用加工中心加工,以保证孔的精度及定位尺寸,对于无法用加工中心加工的开孔部位,采用样板工装定位,手动切割、钻孔。金属件组装定位时,同一个腔体内具有安装关系的安装座之间采用工装定位,安装座相对于柜体之间采用简单的划线定位。后处理主要为余胶清理、钻孔、螺栓紧固、涂密封胶和油漆等。复合材料柜体称重质量为340 kg,较设计质量轻5 kg,原因是柜体设计时的质量预估相对保守。与铝合金柜体相比,轻量化率为30.04%。

图9 复合材料柜体的制作过程

3.4 整柜的试验验证

复合材料柜体制作完成后,安装柜体内的所有电气设备,依次开展湿热试验、低温试验、高温试验、振动冲击试验、电磁兼容试验和防水防尘试验等。试验结果表明,复合材料柜体的性能满足所有试验项目的要求。

(1)复合材料柜体较铝合金柜体的轻量化率达到30.04%,发挥了复合材料低密度、高比强度和高比刚度的优势。

(2)复合材料柜体借助模具采取整体成型方式,极大减少了柜体结构件的数量,有望在批量化产品生产中有效降低成本,具有重要推广应用价值。

(3)结合材料、结构和工艺设计,通过有限元方法进行设计方案的对比,以及柜体缩比件的试制与试验,验证仿真计算方法的准确性。整柜设计与制作的成功,为复合材料柜体的工程化应用与现场运用考核提供了基础,也为复合材料在轨道交通领域的应用拓展提供了范例。

猜你喜欢 柜体变流器隔板 正交异性钢桥面板纵隔板构造参数对疲劳受力特征影响沈阳建筑大学学报(自然科学版)(2022年4期)2022-11-15钢箱梁跨间横隔板设计研究北方交通(2022年3期)2022-03-20CRH5 型动车组辅助变流器的研究河北农机(2021年12期)2022-01-06基于大数据的CR400AF 型动车组牵引变流器滤网视情修研究科学技术创新(2021年21期)2021-07-30二电平和三电平网侧变流器控制及谐波比较*铁道机车车辆(2021年3期)2021-07-12基于有限元法分析逆变器柜体静强度科学与信息化(2021年15期)2021-06-111000MW机组汽轮机隔板裂纹缺陷分析及处理E动时尚·科学工程技术(2019年11期)2019-09-10珠藏韫柜家居廊(2019年11期)2019-09-10用于能量回馈装置的变流器设计与实现电子制作(2019年10期)2019-06-17梳子小改装立马变成抢手货IT经理世界(2017年20期)2017-10-21