陈潮方,邱仙辉*,,邱廷省,,张春菊,谢泽政,董浩,赖瑞森

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;

2.江西省矿业工程重点实验室,江西 赣州 341000)

氰化尾渣主要指采用氰化法提金产生的尾渣。氰化提金因其工艺简单、作用范围广、回收率高、单位成本低、对矿石的适应性较强等优点[1-3],自20 世纪以来便被广泛应用于提金的实践生产中,其主要原理是金在含氧的氰化物溶液中有较好的溶解性,并能在溶液中形成比较稳定的络合离子,再通过还原吸附达到提取金的目的[4]。由于氰化尾渣中有价金属矿物受到氰化物的抑制,并且该部分金属矿物回收比较困难,导致未被充分回收的氰化尾渣越来越多[5]。据报道,我国黄金冶炼行业每年产出将近1 亿吨氰化尾渣[6],其中,包括含有Cu、Fe、S、Pb、Zn、Au、Ag 等元素的矿物[7],因此回收尾渣中的有价金属具有一定的经济效益。同时,氰化物属于剧毒物质,对生态环境和人类的健康存在巨大的威胁[8],合理处置氰化尾渣将对环境的保护起到重要作用。

1.1 氰化尾渣的分类

氰化尾渣根据所用工艺及矿石性质的不同主要可以分为以下4 类[9]:①金精矿氰化尾渣,主要为含金硫化矿通过浮选得到金精矿再经过氰化工艺产生的尾渣,多为含硫、含碳和微细粒类矿石[10],其中含有多种金属元素,部分尾渣还含有As[11]。该类氰化尾渣可用于焙烧制酸,烧渣多为铁精矿。②全泥氰化尾渣,主要为金矿氰化浸出后产生的尾渣,该类尾渣有价金属的含量相对金精矿氰化尾渣低,脉石矿物较多,硅含量较高,以氧化性金属矿物为主,目前我国很少采用全泥氰化工艺,该类尾渣的产出量较少。③焙烧氰化尾渣,主要为金精矿经焙烧后再氰化产生的尾渣,该类尾渣中矿物的结构较为复杂,泥化现象严重,不利于金银的直接浸出,其中S、As、Cu 元素含量较低[12-13]。④堆浸氰化尾渣,堆浸是氰化浸出的一种方式,采用堆浸法处理矿石所产生的尾渣称为堆浸氰化尾渣,该方法多用于处理氧化程度高、低含量的矿石,为保证Au 的浸出效果,用以堆浸的金矿物料中可与氰化物反应的Cu、Fe、Zn、Sb 等元素的含量须较少,因此大部分该类尾渣中Cu、Fe、Zn、Sb 的含量较低。堆浸法具有适应性强、规模大、操作流程简单等优点,该工艺在我国得到广泛应用,因此,堆浸氰化尾渣是我国产出量较大的氰化尾渣之一。

1.2 氰化尾渣的元素组成及赋存状态

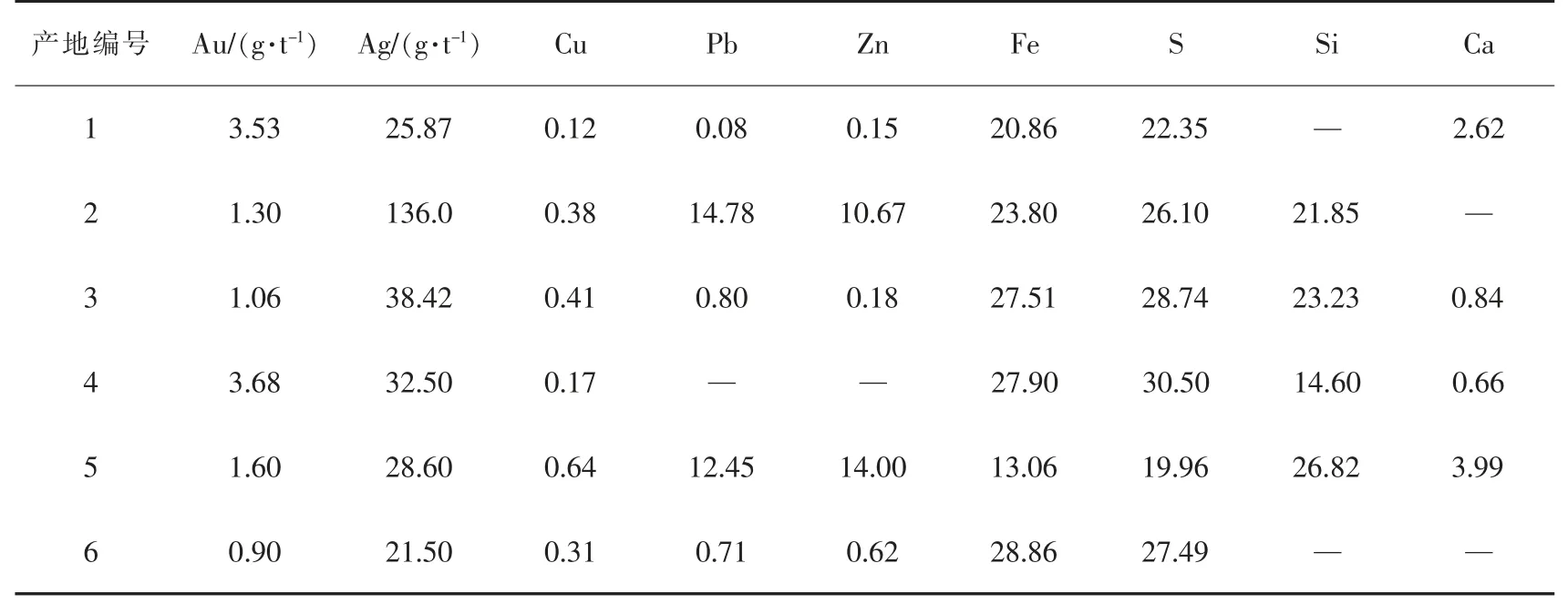

不同产地的氰化尾渣组成成分不同,主要含Au、Ag、Cu、Fe、Pb、Zn、S 等元素。表1 列举了一些不同产地氰化尾渣的化学元素组成[1,9,14-17]。由表1 可知,大部分产地氰化尾渣中Fe、S、Si 元素的含量较高,Cu 含量多在0.1%~0.7%之间,其它金属元素的含量根据地域的不同而各有差异。

氰化尾渣中Fe 主要赋存于赤铁矿、黄铁矿及磁铁矿中;

S 主要赋存于各种硫化矿中;

Au 主要赋存于硫化矿、硅酸盐、氧化矿等矿物中,或被这些矿物包裹,以包裹金的形式存在,少部分以单体金、连生金的形式存在(含量通常低于总量的10%)[10,18];

Si 主要以石英的形式存在;

Mg、Ca、Al 等主要以硅酸盐等形式存在;

Al 主要赋存于云母中;

Pb、Zn 分别赋存于方铅矿和闪锌矿及其他氧化矿中;

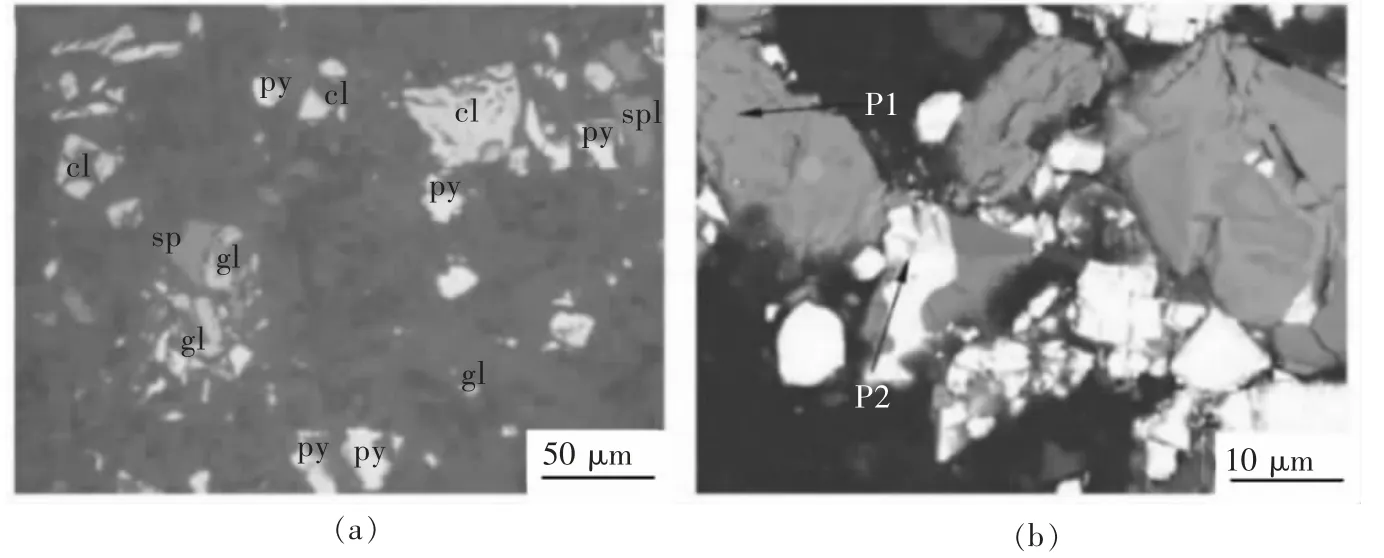

Cu 主要赋存于黄铜矿及其他硫化矿中。图1 展示了山东某氰化尾渣微观结构,其中,py 为黄铁矿;

cl 为黄铜矿;

gl为方铅矿;

sp 为闪锌矿;

P1 为硫化铜矿物;

P2 为硫化铅矿物。由图1(a)可见,各矿物均已单体解离,并且粒度较细,黄铜矿表面受氰化腐蚀较严重[19]。

表1 6 种不同产地氰化尾渣的化学元素组成[1,9,14-17]Table 1 Chemical element composition of cyanide tailings from six different producing areas[1,9,14-17]单位:质量分数,%

图1 氰化尾渣微观结构[19]Fig.1 Microstructure of cyanide tailings[19]

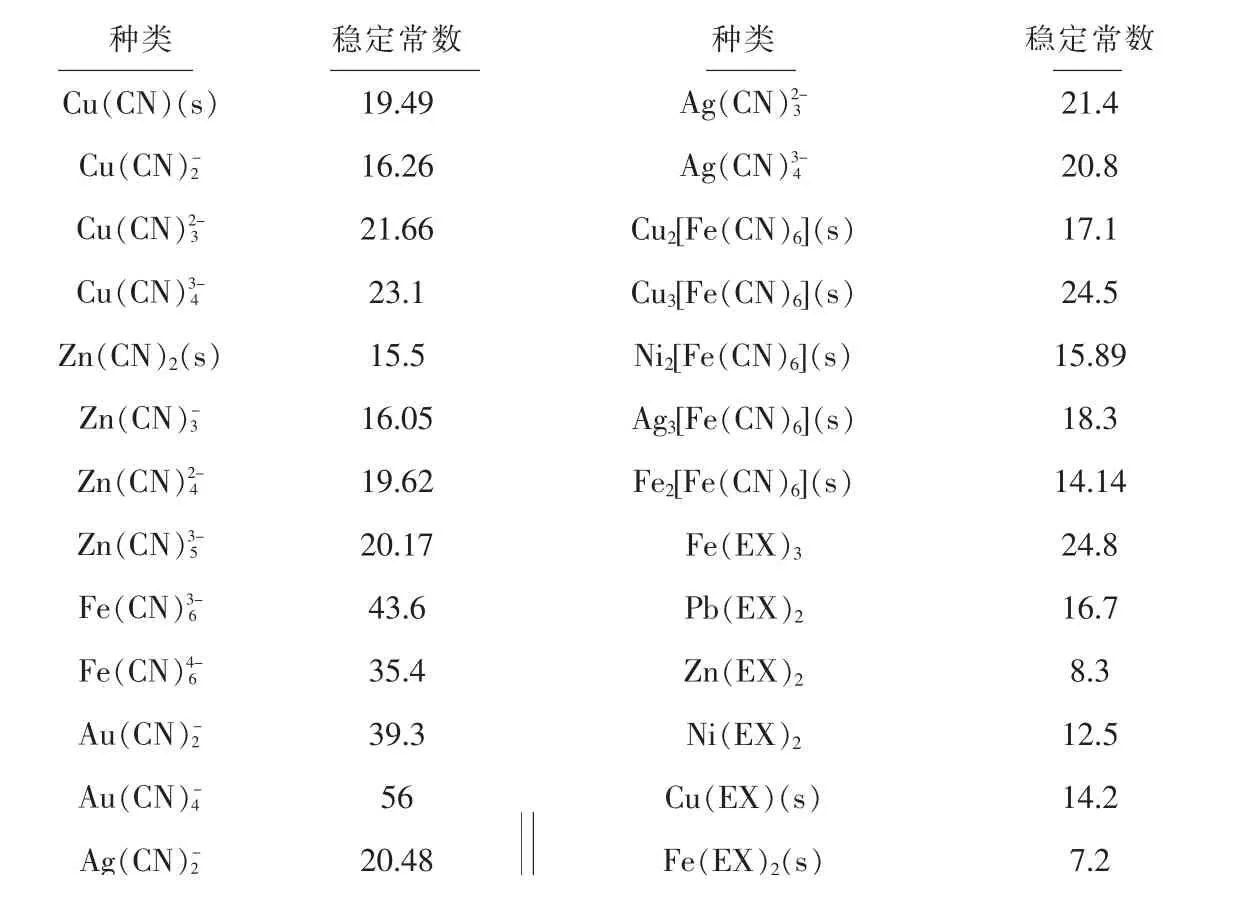

表2 常见氰化物的稳定常数[28-30]Table 2 Common stability constants of cyanide[28-30]

1.3 氰化尾渣的工艺特点

1)粒度较细。为了提高金精矿的浸金效果,使金充分地与浸出药剂接触,多数选矿厂通常会将金精矿磨至较细的粒级。黄海辉等对某金矿的提金尾渣进行了工艺矿物学研究,分析了尾渣中粒级分布的特征,>74 μm 粒级占2.63%,20~74 μm 粒级占33.20%,<20 μm 的粒级占64.17%,可见该尾渣的粒级分布主要在74 μm 以下[20];

充分研磨使尾渣中其它金属矿物存在过磨的现象,泥化现象严重,导致有价金属回收困难。

2)有价金属的可浮性差异较小。由于氰化尾渣中矿物大部分属于过磨的状态,在药剂的长期浸泡过程中,矿物表面性质发生改变,矿物表面原始性差异表现不强烈;

同时,由于泥化现象比较严重,受泥质矿物影响,有价金属与脉石矿物的可浮性差异缩小[21],导致有价金属选择性分离变得困难。

3)有价金属受深度抑制。氰化尾渣中的有价金属矿物因受到氧化和氰化物的抑制导致可浮性变差。目前,有关有价金属受到抑制的机理解释不统一,主要分为:①生成氧化物薄膜,在氰化浸金的过程中,为防止氰化物逸出造成安全隐患,通常会加入石灰,有价金属离子在碱性条件下生成金属氢氧化物沉淀[22],覆盖在金属矿物的表面,改变矿物表面性质,从而降低矿物可浮性。另外,部分选矿厂为了处理矿物中的氰化物,选择加入氧化剂,如次氯酸钙,导致矿物表面生成过氧化钙薄膜,抑制矿物上浮,并降低捕收剂的选择性[23]。②氰化物优先与金属离子结合,形成金属络合物,并吸附在矿物表面[24],阻碍捕收剂的氧化及其在矿物表面的吸附[25-26]。③氰化物导致矿物氧化还原电位降低。矿浆中氰化物的浓度越高,氧的含量越少,氧化还原电位越低[27],越不利于捕收剂的氧化,从而弱化捕收剂的捕收效果,导致矿物被抑制。④氰化物与硫或多硫生成硫氰酸盐,降低矿物表面的疏水性[27]。⑤降低捕收剂在金属矿物表面的吸附量,表2 列举了常见的金属氰化物和金属黄原酸盐的稳定常数[28-30],其中大部分金属氰化物比金属与黄原酸的结合更稳定;

由于氰化物在与捕收剂的竞争吸附中占优势[31],导致金属矿物表面更易生成亲水性难溶物,从而抑制捕收剂在金属矿物表面的吸附。

全球90%以上的黄金矿山采用氰化法提金[32],氰化尾渣不仅产出量大且其中含有氰化物和重金属离子等有害成分,会对环境造成污染,甚至可能危害到人体健康,其危害具体主要有以下4 个方面。

2.1 安全隐患

由于氰化尾渣的粒度普遍较细,流动性较强,堆存的尾矿库通常不稳定,易造成滑坡等事故,2000 年罗马尼亚某矿山发生尾矿溃坝事件,导致了氰化物泄露,给环境和居民健康带来巨大的危害[33];

2008 年山西临汾新塔矿业因在旧尾矿库排放尾矿,使尾矿库大面积液化,坝体失稳,导致特大尾矿库溃坝事故,277人遇难,经济损失巨大[34],由此可见,氰化尾渣存在巨大安全隐患。

2.2 占用土地资源

尾渣堆存不仅存在安全隐患,而且占用大量土地,据报道,我国约有8 600 km2的土地被用于建造尾矿库[35],这不仅减少了可利用的土地资源面积,而且存在污染风险,阻碍周边地区的开发利用。

2.3 污染环境

氰渣的传统处理方式为填埋和堆存,露天堆存的尾渣由于颗粒较细,容易形成扬尘,造成空气污染[36]。氰化尾渣中的有害物质可能随着雨水的冲刷淋溶而释放出来,污染土壤和水体。此外,尾渣若不经无害化处理而直接填埋,其中残留的化学药剂和重金属离子及其他有害物质可能随着渗析作用进入地下水,影响用水安全。

2.4 危害人类健康

氰化尾渣中含有氰化物、重金属离子、金属络合离子、残留药剂等多种有害物质,其中游离的氰化物在土壤和地下水中可能具有较高的流动性,导致氰化物在土壤中扩散并释放到大气中[37-38]。研究表明HCN 可在大气中停留较长时间[39],人体吸入的HCN 超过临界值时,可引起慢性或急性中毒,甚至致命[40]。另外,氰化尾渣中的重金属可能会在动植物体内富集,通过生物循环进入人体,危害人体健康[41]。

3.1 氰化尾渣有价金属的回收

3.1.1 氰化尾渣中Au、Ag 的回收

氰化尾渣中残留有未被充分提取的Au、Ag,少数尾渣中Ag 含量甚至多达100 g/t[17],根据尾渣性质的差异,氰化尾渣中Au、Ag 的回收采用不同的回收工艺,主要方向为打开矿物对Au、Ag 的包裹、降低矿泥和浸出药剂对Au、Ag 的抑制,再采用适宜的工艺进行回收。

1)酸/碱浸—浸出法。由于大部分氰化尾渣中的Au 被铁矿物或石英等矿物包裹,直接回收存在较大困难,可采用酸/碱浸出法预处理,使金单体解离,再进行药剂浸出,以提高Au 的浸出率。针对含铁矿物的包裹,可采用酸浸工艺,李大江等先采用硫酸预处理尾渣,再经氰化浸出,Au 的浸出率达到68.49%,比未经预处理直接氰化浸金时提高了9.06%[42]。陈为亮等以铁矿物含量较高的氰化尾渣为原料,采用一定浓度的硫酸搅拌浸出,在浸出温度为80℃、浸出时间为4 h 等条件下,Fe 的浸出率达77.01%,基本打开了铁矿物对Au 的包裹,使Au 得到富集,再进行氰化浸出,Au 的浸出率达71.68%[43]。张福元等采用硫酸对氰渣进行酸解浸铁试验,在较优条件下,Fe 的浸出率达到97%,再氰化浸出铁渣,Au 和Ag 的浸出率可分别达到87%和80%[44];

采用碱浸的方法可打开石英矿物对Au、Ag 的包裹,王维大等采用高浓度碱预处理氰渣,SiO2的浸出率可达到91.8%,再通过氰化钠浸出脱硅渣,Au 的浸出率高达87.83%[45]。两种方法都是通过对氰化尾渣进行预处理,打开矿物对Au、Ag 的包裹,从而提高Au 的浸出率,缺点是会产生二次氰渣,不利于尾矿的处理。

2)焙烧—浸出法。焙烧法通常是将尾渣在添加助剂的条件下进行焙烧,经过焙烧的矿物转化成疏松多孔的焙砂,为后续的浸出创造有利条件。张世镖以经过生物氧化-氰化炭浸产生的尾渣为原料,考察了焙烧温度、焙烧气氛、保温时间等条件对焙砂形成的影响,确定最佳试验条件后,采用适当的浸出剂配比对焙砂进行氰化浸出,Au 的浸出率达到94.2%以上[46]。杨琳娜等通过氧化焙烧-硫脲浸出法,在对主要含白云母和石英的尾渣进行焙烧处理后,在酸性条件下,以硫脲为浸出剂,Au 的浸出率达到92.18%[47]。对于受硫化矿物包裹的尾渣同样可以采用焙烧的方法进行预处理,王洪忠以S 和As 含量均较高的浮铜氰化尾渣为原料,加入添加剂,分别在还原、氧化气氛下进行二段焙烧试验,将焙砂和助浸剂混磨后氰化浸出,Au 和Ag 的浸出率分别达到82.92%和61.54%[48]。张朝晖等采用NaOH-NaNO3熔盐处理包裹在脉石中的焙砂氰化尾渣,在经过焙烧后进行浸出,Au 和Ag 的浸出率比未经焙烧处理提高了45.1%和60.9%,分别达到57.6%和68.3%[49]。

3)氯化法,主要为氯化挥发法[50]。原理是在尾渣中加入氯化剂,在高温环境下,熔融尾渣与氯化剂形成气态金属氯化物,经过捕集后进行湿法冶金,达到回收尾渣中Au 和Ag 的目的[51],该方法可能产生氯气,对设备有腐蚀作用[52]。孙彦文等将尾渣在1 450 ℃下熔融15 min,分批次添加CaCl2,在较优条件下,Au和Ag 的挥发率分别达到95.69%和77.06%[53]。针对Au 和Ag 含量分别为13.2 和13.0 g/t 的某黄金冶炼氰化尾渣,常耀超等采用熔融氯化法提取Au,通过在氧化氛围下添加7%~10% CaCl2,挥发后的尾渣中Au 的 含 量 降 至0.6 g/t,Cu、Pb 和Zn 的 含 量 降 至0.05%以下[54],可见大部分金属都充分挥发。陈勇以Au 和Ag 含量分别为3.06、19.1 g/t 的焙烧氰化尾渣为原料,通过添加1% CaCl2,在1100℃高温下焙烧1 h,Au 和Ag 的挥发率约为95%和60%[55]。

4)浮选法。通过适宜的药剂制度和工艺流程对氰化尾渣进行浮选回收,达到富集Au 和Ag 的目的。许国璋以Au 含量为2.4 g/t 的氰化尾渣为原料,采用硫酸对尾渣进行脱氰处理,以水玻璃作为分散剂,丁基黄药和丁铵黑药作为捕收剂,通过一次粗选、一次精选、两次扫选的工艺流程,得到了回收率为89.68%,Au 含量高达94.88 g/t 的金精矿[56]。罗传胜以Au 含量为5.4 g/t 的氰化尾渣为原料进行浮选试验,以Na2CO3作为pH 值调整剂和分散剂,在丁基黄药用量为250 g/t,2#油起泡剂用量为80 g/t 条件下,采用一次粗选、两次扫选、两次精选的工艺流程,获得了回收率为53.95%,Au 含量为29.8 g/t 的金精矿[57];

张博等以Au 含量为3.45 g/t 的氰化尾渣为原料,水玻璃和硫酸为分散剂和调整剂,以丁基黄药和25#黑药为组合捕收剂,在其用量分别为80 g/t 和40 g/t 的条件下,通过一次粗选、一次扫选、两次精选的工艺流程,得到了回收率为60.44%,Au 含量为15.76 g/t的金精矿[58];

周冬琴采用浮选工艺也获得Au 含量为47.5 g/t 的金精矿[59]。因此,采用适宜的浮选工艺制度可获得含量较高的金精矿。

5)再磨—浮选/浸出法。将添加助剂与氰化尾渣混合后再磨,打开矿物对Au 和Ag 的包裹,通过浸出或浮选的方法回收其中的Au 和Ag。喻明军等以Au和Ag 含量分别为4.87、52.12 g/t 的氰化尾渣为原料,对尾渣进行再磨操作,在粒度<0.035 mm 的组分达到82.12%后,通过合适的药剂制度进行浮选,得到Au 回收率为62.71%,Au 含量为26.03 g/t 的金精矿[60]。薛光等以Au 和Ag 含量分别为3.0、103.4 g/t,金的包裹占83.091%的氰化尾渣为原料进行再磨—浸出试验,尾渣不经再磨处理直接氰化浸出,Au 和Ag 浸出率分别为10%和6.5%;

经再磨除杂后,分别采用氰化法和硫脲法浸出Au 和Ag,两种方法对Au 和Ag 的浸出率分别为65.0%、41.49%和66.34%、49.23%,可见浸出效果显著提高[61]。

3.1.2 氰化尾渣中Cu、Pb 和Zn 的回收

氰化尾渣中Cu、Pb、Zn 的回收以浮选法为主,其难点主要在于金属元素受到氰化物的深度抑制,捕收剂不能与矿物有效结合形成稳定的疏水层,导致可浮性变差。

SEKE 等在不同磨矿环境下(干磨和湿磨),研究了铜氰络合物对某铅锌硫化矿浮选行为的影响,通过对矿浆电位的测量发现,干磨后的矿浆电位比湿磨后高。浮选结果和XPS 检测结果表明氰化铜络合物具有活化闪锌矿的作用,因此,在磨矿阶段矿浆电位对浮选性能的影响较大[62]。

AI 等对实验室制备的模拟氰化渣进行浮选试验,Cu 的回收率最高为22.5%,表明Cu 受到了抑制,以CuSO4和H2O2为活化剂分别活化模拟渣后,再进行浮选试验,Cu 浮选回收率分别提高至92.28%和84.35%。微量热试验研究表明,CuSO4和H2O2增加了捕收剂在模拟渣的吸附热和反应级数,并降低了捕收剂表面吸附的表观活化能,增强了捕收剂在模拟渣表面的吸附。XPS 结果表明,加入CuSO4和H2O2可有效脱除模拟渣表面的CuCN,改善S 在模拟渣表面的流失,说明CuSO4和H2O2对氰化后的黄铜矿有活化的效果[63]。

YANG 等通过制备模拟铁闪锌矿氰化渣,在一定条件下,以丁基黄药作为捕收剂进行浮选试验,回收率仅为4%,说明矿物受到了深度抑制。在后续试验中分别使用次氯酸钠、过氧化氢、焦亚硫酸钠和硫酸铜活化氰化渣,均取得较好的活化效果。通过测量活化剂加入前后的Zeta 电位发现,活化剂的加入改变了矿物的等电点,这是改变矿物可浮性的重要因素。红外光谱分析结果表明,CN-在铁闪锌矿表面的吸附为化学吸附,这是CN-抑制铁闪锌矿的主要原因,而活化剂可以破坏矿物表面形成的Zn-C≡N,激活铁闪锌矿,达到活化的目的[64]。

根据金属元素浮选分离工艺的不同,Cu、Pb 和Zn 的回收主要分为以下4 类:

1)优先浮铅工艺。通过浮铅抑铜锌等矿物的方法得到铅精矿,同时回收其它金属元素。针对某氰化尾渣,杨振兴等以硫酸铜为活化剂,丁黄和丁铵黑药为组合捕收剂,采用“一粗、二扫、四精”工艺流程,得到Cu 和Pb 含量分别为18.5%和9.67%,回收率分别为85.02%和58.38%的铜铅混合精矿;

再采用浮铅抑铜工艺,获得Pb 含量为68.40%的铅精矿和Cu 含量为20.38%的铜精矿[65]。

山东某黄金冶炼厂氰化尾渣中Pb 和Zn 的含量分别为20.98%和4.24%,丘学民等采用优先浮铅工艺,在矿浆pH=12,丁黄用量为50 g/t、浮选6 min 条件下,Pb 和Zn 的回收率分别为82.37%和6.5%,达到了优先浮铅的目的。在选锌试验中控制矿浆pH 值在9.5~10 之间,捕收剂用量为100 g/t,浮选时间为7 min,锌的回收率可达到76.46%。闭路试验得到Pb含量为56.61%,回收率为89.04%的铅精矿;

Zn 含量为32.6%,回收率为74.5%的锌精矿,基本达到回收Pb 和Zn 的目的[66]。

李正要等针对某国内金矿氰化尾渣,以丁基黄药和乙硫氮为组合捕收剂,石灰为抑制剂,优先浮铅,采用“一粗、二扫、二精”工艺流程可获得Pb 含量为45.24%的铅精矿,回收率可达到90.48%。在浮铜试验中,NP 为活化剂,FM 为抑制剂,丁铵黑药和Z-200为组合捕收剂,获得回收率为82.17%,Cu 含量为19.28%的铜精矿。铜铅的回收工艺流程不需脱药,不需加酸破氰,既达到了有价金属元素回收的目的,又符合节约环保的要求[67]。

2)优先浮铜工艺。主要路线为抑制其他硫化矿,优先浮铜,达到分离回收的目的。毕凤琳等针对金翅岭铜锌混合精矿中铜的含量比锌少的特点,采用浮铜抑锌的工艺,确定矿浆浓度为25%,以碳酸钠为调整剂,代号501 药剂与硫酸锌组合抑制锌,获得较好的分离效果,Cu 和Zn 的回收率分别为95.61%和76.42%[68]。

针对某金矿氰化尾渣,徐名特等采用铜铅混浮—铜铅分离—尾矿选锌工艺,以石灰作为pH 值调整剂,硫化钠作为抑制剂,削弱铜离子对闪锌矿的活化作用,硫酸锌为锌抑制剂,SN9#和Z200 为组合捕收剂,闭路试验中可得Cu 回收率为90.49%、Cu 含量为24.01%的铜精矿,Pb 回收率为59.67%、Pb 含量为67.80%的铅精矿,Zn 回收率为73.07%、Zn 含量为45.93%的锌精矿[69]。

3)优先浮锌工艺。徐承焱等针对山东某黄金冶炼厂氰化尾渣采用抑铜硫优先浮铅锌的工艺,以石灰为调整剂,硫酸锌和碳酸钠为组合抑制剂,丁基黄药和乙硫氮为组合捕收剂,可获得Zn 含量为30.29%,回收率为74.93%的锌精矿;

Pb 含量为41.19%,回收率为70.12%的铅精矿[70]。

4)其他工艺。朱军等以陕西某焙烧氰化尾渣为原料,采用造锍熔炼工艺,通过添加Fe2O3和CaO 进行熔炼,Au、Ag 和Cu 的回收率分别达到73.13%、83.95%和70.97%,为氰化尾渣中有价金属的回收提供了新思路[71]。

3.1.3 氰化尾渣中Fe 和S 的回收

氰化尾渣中的Fe 主要以氧化铁的形式存在,在回收铁时通常需要预处理,将铁与杂质矿物初步分离,为回收铁提供较好的环境。

山东某氰化尾渣中Fe 含量为27.69%,SiO2和Al2O3含量较高,并且Fe、Si、Al 的矿物相互嵌套,赤铁矿不能被有效还原,导致Fe 的回收率较低。ZHANG 等将尾渣进行还原焙烧,焙渣的水浸和酸浸除杂试验结果表明,水浸除杂效果更佳,因此选用焙烧—水浸—磁选工艺。添加剂Na2CO3和Na2SO4可使矿物疏松多孔,有利于还原反应,在含量分别为3%和10%时可获得Fe 含量为56.82%,回收率为79.39%的铁精矿,通过后续试验,在最佳的工艺条件下可获得Fe 含量为59.11%的磁选精矿[72]。

某氰化渣中铁元素含量为28.73%,大部分以氧化铁的形式赋存于赤铁矿中,占83.18%。铁矿和脉石交生关系复杂,不利于铁的直接回收,郑雅杰等采用焙烧—酸浸工艺对尾渣中的铁进行回收,将尾渣添加煤粉后进行还原焙烧,再用硫酸浸出,总铁的浸出率达到了93.66%;

将酸浸渣焙烧脱碳,再进行氰化浸出提金,在酸浸渣焙烧氧化后的氰化浸出实验中Au 的浸出率为92.4%,达到了高效回收、综合利用的目的[73]。

湖南岳阳某厂的氰化渣中总铁含量为40.14%,SiO2的含量为21.1%,根据该氰化尾渣的特点,符剑刚等采用酸浸的方法,在H2SO4浓度为45%,用量系数为1.5,每克氰化渣用0.1 mL HCl,固液比为3∶1 的条件下保持体系沸腾酸浸4 h,Fe 的浸出率可达到96.53%[74]。

某焙烧氰化尾渣中铁主要赋存于赤铁矿中,马红周等控制浓硫酸的体积和尾渣的质量比K=0.6 时,在100 ℃的条件下熟化1 h,Fe 的浸出率达到82.64%,并且研究了氧化铁在酸浸过程中铁相的变化,XRD检测结果表明,随着浓硫酸的加入,尾渣中的氧化铁相逐渐转变为Fe(SO4)2·4H2O,在浓硫酸的体积和尾渣的质量比K≥0.6 时,Fe2O3的峰很弱,说明大部分氧化铁的结构已经被破坏,该结果为酸浸处理尾渣中氧化铁的形态转变研究提供了参考[75]。

尾渣中的S 通常赋存于硫化矿,浮选法是富集硫的常用手段。某黄金冶炼厂的氰化尾渣主要成分为黄铁矿,S 含量为22.35%,肖坤明等通过优先浮选将有价组分富集,在优先浮选的流程中大部分硫被回收,尾渣经过一次空白精选、一次粗选、一次扫选的工艺流程后,可得到S 含量为51%的硫精矿,其回收率可达到83%,硫精矿可通过焙烧制备硫酸,焙烧转化率可达到98.56%,总体回收率为76.61%[76]。

某氰化尾渣中S 含量为22.84%,As 含量为0.23%,王永良等采用Ca(ClO)2和腐殖酸钠作为抑制剂,以丁基黄药作为捕收剂,得到S 含量大于48%,As 含量低于0.2%的硫精矿,说明硫砷分离效果较好。通过扫描电镜发现,硫精矿中的砷主要以包裹的形式存在,说明大部分裸露的砷被抑制,通过SEM 和XRD 等分析手段结合浮选的试验结果对氰化尾渣硫砷分离进行了探索,为优化氰化尾渣中硫砷分离工艺提供了借鉴[77]。

3.2 氰化尾渣的其他用途

氰化尾渣除了通过回收有价金属矿物达到二次利用的目的外,由于其还含有石英、长石、硅酸盐、云母等非金属矿物,并且其中非金属元素与众多生产原料相近,因此在建材等行业也有应用。例如,LI 等采用“氧化预处理—除杂—晶种的制备—氨法制备纳米氧化铁红”的工艺,以山东蓬莱金矿的氰化尾渣(铁含量为38.07%)为原料,成功制备了纳米氧化铁红颜料[78]。孙旭东等以烟台某黄金冶厂氰化尾渣为原料,采用高温氯化焙烧法制备得到性能优良的陶粒[79]。刘振华等以山东某厂氰化尾渣为原料,制备得到抗折强度达到50.4~56.7 MPa,吸水率1%~2.52%的陶粒[80]。桑义敏等对某氰化尾渣进行了水泥窑共处置试验,验证了采用尾渣代替部分水泥原料的可行性[81]。DONG等对富含硫铁矿的氰化尾渣煅烧硫铝酸钙水泥熟料进行了可行性研究,并制备出具有优良力学性能的水泥[82]。陈江安等以某冶炼厂氰化尾渣为原料,制备了微电解填料[83]。另外,氰化尾渣还应用于充填矿山采空区[84]、尾矿造砖[85]、生产微晶玻璃[86]等方面。

4.1 存在的问题

氰化尾渣特殊的理化性质是导致其综合利用存在困难的重要因素,因此,在综合利用尾渣之前,通常需要进行预处理和无害化处理,预处理主要目的是解除矿物包裹和活化受抑制的有价金属,无害化处理将有利于保护环境。目前,氰化尾渣的综合利用仍然存在许多亟待解决的问题:

1) 氰化尾渣中的部分金属以包裹的形式赋存于矿物中,在进行二次回收之前,需要打开矿物的包裹,暴露出矿物的原始表面。预处理的方法主要分为湿法和火法两大类,其中,湿法浸出需要大量浸出剂,将增加回收的成本,可能引起二次药剂污染;

火法处理会产生大量能耗,并且工艺流程比较复杂,温度控制要求较严格。两类方法均适宜在实验室中验证方法的可行性,推广到工业生产还存在较大困难。

2)有价金属矿物受到浸出剂的深度抑制,导致矿物的可浮性变差,并使不同矿物的可浮性差异变小,选择性分离更加困难。目前,抑制机理研究尚无明确的定论,在使用浮选工艺进行回收时,活化被抑制的矿物仍是难点。

3)除了在回收有价金属方面存在困难之外,氰化尾渣的后续处理也存在比较突出的问题,不仅修建尾矿库需要消耗资金,尾渣的无害化处理是保护环境必不可少的环节,由于其有害成分较多,建立经济高效的方法极为关键。

4) 氰化尾渣应用在建材等行业的难点在于生产之前需进行预处理,这将增加生产成本;

同时,地域不同,尾渣成分及性质也有差异,在实际生产过程中,尾渣的有用组分能否达到原材料的生产标准,产品性能与原产品相比是否更具优势,还需要进一步探讨。此外,如何解决跨行业之间带来的运输成本也是需要考虑的问题。

4.2 展 望

随着易选高含量的矿产资源越来越贫瘠,矿产资源的二次利用显得尤为重要。对氰化尾渣进行综合回收利用不仅具有经济效益,也将极大地缓解我国开发新矿产资源的压力,并有利于保护环境。根据现存的问题,氰化尾渣的综合利用未来可在以下方面发展:

1) 致力开发经济环保、节能高效的提金工艺和新型药剂,大力发展非氰提金技术,如对硫脲浸金、硫代硫酸盐浸金、卤化物浸金等技术进行优化,从源头上解决氰化物带来的环境污染及危害。

2) 针对氰化尾渣中金属矿物受其它包裹和被氰化物抑制的情况,开发经济有效的氰化尾渣预处理工艺,降低湿法预处理的药剂消耗和火法预处理在应用时产生的能耗,节约生产成本,避免药剂污染。

3) 采用堆存的方式处置尾渣不仅带来安全隐患,占用大量土地,对环境的污染也较严重,可根据不同尾渣的特点针对性地开发氰化尾渣的无害化处理工艺,将符合环境要求的尾渣进行采空区的回填,缓解矿山因采空带来的地质安全隐患。

4) 因氰化尾渣组成成分与一些建筑行业原料的成分相近,可进一步发展尾渣在建材等行业的应用,如作为水泥原料、制备陶瓷或陶粒、生产微晶玻璃、利用尾矿造砖等,充分实现尾渣的高值化利用。

猜你喜欢 氰化氰化物收剂 氰化物水样保存的影响因素探究城镇供水(2022年3期)2022-06-18链长对Salen型席夫碱捕收剂与金属铜铅配位能力的影响矿业工程研究(2022年1期)2022-05-06新型捕收剂BK610和BK612在利民选煤厂的应用选煤技术(2022年1期)2022-04-19胶磷矿选矿回水处理及应用研究磷肥与复肥(2021年10期)2021-11-10塔磨提高酸浸渣中金浸出率的试验研究中国金属通报(2021年6期)2021-07-01新型脂肪酸协同螯合类捕收剂对黑钨矿与脉石矿物浮选行为的影响矿产保护与利用(2021年2期)2021-06-1112Cr2Ni4A钢主动齿轮两次碳氮共渗工艺研究热处理技术与装备(2021年2期)2021-05-10锌粉置换工艺异常情况原因分析及对策措施世界有色金属(2020年22期)2020-02-25如何防止氰化物中毒家庭医学·下半月(2016年6期)2016-05-14关于氰化物你应该知道的九个事实百科知识(2015年20期)2015-09-10