赵建兵,杨巧文,温馨,田利斌

中国矿业大学(北京)化学与环境工程学院,北京 100083

煤炭在我国一次能源中所占的比例在较长时期仍然会高于50% ,燃煤产生的硫氧化物和氮氧化物依然是我国大气污染物的主要成分[1-2]。

我国西南地区的酸雨以硫酸型为主,近年来酸雨的覆盖面积大幅度减少,但依然对环境产生严重的污染。

控制SO2的排放是减轻其威胁人类健康、污染环境、危害工农业生产的主要手段。

煤的燃烧固硫是一种重要的洁净煤技术。

燃烧固硫是减少煤燃烧硫氧化物排放的有效和经济的方法[3-4]。

钙基固硫剂是煤燃烧固硫中应用广泛的一种主要药剂[5]。

含钙固体废弃物可以作为一类经济高效的固硫剂。

用电石渣、粉煤灰、赤泥、白泥、钢渣等工业废渣作固硫剂,是把废弃物资源化的有效途径,既减少燃煤固硫成本,同时再利用了废弃物[6-8]。

刘伟等[9]研发了一种新型固硫剂,在1 100 ℃高温和较高的锅炉热效率下固硫率接近100% 。

Yang 等[10]以电石渣和其他工业废料为固硫剂,添加少量助剂,固硫效果达到78% 。

钢渣是炼钢过程排出的熔渣,主要包括金属炉料中各元素被氧化后生成的氧化物、为调整钢液性质而加入的造渣材料(白云石、石灰石、铁矿石、硅石、萤石等)、被侵蚀的炉衬料和补炉材料[11]。

钢渣主要由氧化钙、氧化硅、铁氧化物、氧化铝、氧化钛、氧化镁等氧化物组成[12]。

炼钢产生的钢渣废弃物堆积不仅占用土地而且污染环境。

近年来,钢渣的利用[13-14]主要是作为建筑材料、水泥填料、水处理吸附[15]材料,还用于烧结熔剂料,但是钢渣用于固硫剂和固硫助剂的研究鲜见。

刘泽等[16]以钢渣和粉煤灰为主体原料制备出钢渣-粉煤灰基地质聚合物,再进一步通过水热合成将其转化为方沸石。

钢渣成分中除含有的大量钙基固硫剂外,还含有SiO2、A12O3、Fe2O3、TiO2等固硫助剂[17-18]。

钢渣微观形态具有疏松褶皱的高比表面积特征[19],对固硫反应过程中气固相反应有利。

同其他钙基固硫剂一样,钢渣作为固硫剂需要提高固硫性能,添加助剂强化其固硫效果是一种有效的方法。Na2CO3作为助剂,一方面使钙基固硫剂形成有利于气固反应的微观结构;另一方面Na+在高温下可减弱固硫剂的烧结。

碱金属盐类是常用的一类固硫助剂,本文使用Na2CO3强化钢渣的固硫效果。

1.1 实验材料

选用太原烟煤进行燃烧固硫实验。

煤样的煤质分析见表1。

煤样的全硫含量为2.44%,属于中高硫煤。

钢渣作为燃煤固硫剂,其元素分析见表2。

表1 太原煤的工业分析与热值Table 1 Analysis of proximate and heating value of Taiyuan coal samples

表2 钢渣的化学元素分析Table 2 Analysis of chemical element in steel slag %

1.2 实验方法

将原煤与钢渣都粉碎到75 μm 以下,按照一定的钙硫比(物质的量比)研磨混合均匀制成实验煤样。

在一定温度下的小型管式炉中通入一定流量的空气,放入实验煤样,待停留一定的时间后取出灰渣,冷却。

固硫率的测定方法为:将灰渣与一定浓度的浓盐酸混合共沸,浸取硫酸盐并使其生成硫酸钡沉淀,过滤得到硫酸钡,换算得到固硫率。固硫率具体测定方法参照国标GB/T215—2003。

固硫率的计算公式:

式中,η 为固硫率,% ;m1为测定得到硫酸钡沉淀的质量,g;m2为煤样中原煤的质量,g;0.137 4 为硫酸钡换算为硫质量系数;w 为原煤的含硫量。

为了强化钢渣的固硫效果,钢渣中加入一定质量分数的Na2CO3作为固硫助剂,与钢渣研磨混合,按照上述步骤得到硫酸钡的质量,再依据公式(1)得到固硫率。

2.1 单因素实验参数对固硫率的影响

2.1.1 钙硫比对固硫率的影响

不论是碳酸钙、氧化钙、氢氧化钙等矿物质钙基固硫剂,还是赤泥、白泥、电石渣、贝壳粉、动物骨类、钢渣等固体废弃物作为固硫剂,在钙基固硫剂固硫过程研究中,钙硫比始终是影响燃烧体系固硫率的关键因素[20]。

钙硫比对固硫率的影响也反映了燃烧反应体系中钙利用率的高低。

李金洪等[21]认为,煤的自身固硫能力较差,碳酸钙作为固硫剂时,当钙硫比值为4、燃烧温度大于950 ℃时,淮南煤、大同煤和肥城煤固硫率分别达到了89%、72%和89%。

图1 为固硫率随钙硫比增大的变化趋势。

由图1 可知,随着钢渣在燃烧体系中的加入量增大,固硫率先增加较快,而后当钙硫比达到2.5 以后固硫率的增大趋于平缓。

钙硫比值为2.5 对应的固硫率是41% ;钙硫比为4.5 对应的固硫率是61% 。但在实际应用过程中钙硫比达到3 以上会造成较多的灰渣,严重影响燃烧效率,因此要提高钢渣的高温固硫率,应该从添加剂、复合固硫剂等思路考虑,而不能靠增加钙硫比来提高固硫率。

并且当钙硫比增大到3 以后,固硫剂的钙利用率降低,较多的固硫剂在燃烧过程中被包覆和烧结,减弱了性能。

选择合适的钙硫比,通过改变固硫剂的孔隙度、粒度也是提高固硫率的有效方法。

图1 钙硫比对钢渣固硫率的影响Fig.1 Effect of calcium to sulfur molar ratio on sulfur-fixing efficiency of steel slag

2.1.2 空气流量对固硫率的影响

在煤的燃烧固硫过程中,空气流量对固硫反应的影响是相对重要的。

充足的空气供应使燃烧过程充分进行,煤中的各种形态硫尽可能多地转变为二氧化硫和三氧化硫。

钙基固硫剂钢渣能够和燃烧生成的二氧化硫和三氧化硫充分反应,从而形成硫酸钙等物相。

在国家标准GB/T—31098《燃煤固硫剂效果评价方法》中明确规定了空气流量。

图2 为空气流量对固硫率的影响曲线。

该曲线开口向下,3 L/min 是最佳的空气流量值。

当空气流量小于3 L/min,由于燃烧不充分无法形成足够的二氧化硫参与钢渣的固硫反应,使固硫率较低;空气流量大于3 L/min 后,随空气流量的增大带出了一部分硫氧化物,钙利用率和固硫率都降低,不利于固硫。

从固硫效果和成本考虑,选择空气流量为2 ~3 L/min 较合适。

李莹英等[22]在研究复合固硫剂对型煤固硫的影响中规定了空气流量。

采用智能定硫仪确定固硫剂的固硫率时,空气流量也是一个重要的影响因素[23]。

图2 空气流量对钢渣固硫率的影响Fig.2 Effect of air flow on sulfur-fixing efficiency of steel slag

2.1.3 炉温对固硫率的影响

炉温对钢渣固硫剂的固硫性能有一定的影响,实验需要选择合适的炉温。

本实验设定了850 ℃、950 ℃、1 050 ℃、1 100 ℃和1 150 ℃的炉温,考察在这些温度下钢渣的固硫率。

刘豪等[24]研究三氧化二铝对钙基固硫剂固硫率的影响,得出在高温下固硫产物硫酸钙的热稳定性受煤灰中其他氧化物的影响较大,因此炉温是影响固硫产物热稳定性的重要因素。

尹士吉等[25]通过热天平实验得出,温度和高温下停留的时间都是影响固硫剂烧结和固硫性能的重要因素。

由图3 可知,在850 ℃时钢渣的固硫率可以达到70% 以上,但是随着炉温的升高,同其他钙基固硫剂一样固硫率很快下降,当温度达到1 150 ℃时钢渣的固硫率已经降到22% 。

原因是固硫产物硫酸钙在煤灰混合物中受其他氧化物的影响,分解温度降低。

温度对钙基固硫剂固硫率的影响较大,因此在实际应用中应先确定固硫温度,再调整其他工艺参数,以提高固硫率。

图3 管式炉温度对钢渣固硫率的影响Fig.3 Effect of temperature of tubular furnace on sulfur-fixing efficiency of steel slag

2.1.4 燃烧时间对固硫率的影响

用高温管式炉进行固硫剂的固硫实验,考察煤样在管式炉中的停留时间(燃烧时间)对固硫率的影响[25]。

不同燃烧时间对固硫率的影响如图4 所示。

图4 燃烧时间对固硫率的影响Fig.4 Effect of combustion time on sulfurfixing efficiency of steel slag

由图4 可知,随燃烧时间的增加,固硫率的变化趋势先增大后减小,10 ~20 min 固硫率较高,炉内停留时间确定10 ~20 min 为宜。

燃烧时间短,造成燃烧不充分,煤燃烧不能完全释放出硫氧化物,影响固硫率;燃烧时间较长,固硫产物会分解,降低固硫率。

炉内停留时间受炉温、样品量、炉功率等因素的影响,在实验中应根据实际情况确定。

2.2 正交实验优化固硫实验参数

选取钙硫比(物质的量比)、通入管式炉的空气流量、燃烧时间、炉温为实验因素(表3),设计正交实验,实验结果见表4。

由表4 可知,极差分析得到A>D>B>C,即对固硫率的影响程度是钙硫比>炉温>空气流量>燃烧时间。

这与其他钙基固硫剂的固硫性能特征是类似的。

正交实验分析结果表明,最佳因素组合为A4B2C1D1,即钙硫比为3、空气流量3 L/min、燃烧时间10 min、炉温900 ℃的条件下进行固硫实验,固硫率达到63.17% 。

表3 正交实验因素和水平Table 3 Factors and levels of orthogonal experiments

表4 正交实验方案与结果分析Table 4 Orthogonal experiments plan and experiment results

2.3 碳酸钠对钢渣固硫性能的强化

为提高优化实验参数下钢渣的固硫率,在钢渣中添加2% 的Na2CO3粉末研磨混合作为固硫剂,重复固硫实验3 次取平均值,得到固硫率为70.08% 。

Na2CO3在煤的高温燃烧过程中使钢渣固硫剂表面微观结构发生变化[26],比表面积增加,孔隙率提高。

钠离子掺入使钢渣表面产生晶格缺陷,在晶格内部产生一定浓度的点缺陷,SO2在孔中扩散、离子的移动时重新组合或断裂相邻键结,需要相应的活化能,钠离子这时可以降低所需活化能,产生了催化作用。

Na2CO3在固硫过程中与钢渣固硫剂可形成低温共熔融物,阻止反应产物硫酸钙堵塞气固反应通道[27-28],减弱固硫剂的烧结,使固硫反应顺利进行。

2.4 灰渣表征与分析

为了进一步研究钢渣的固硫性能,制取煤样灰渣及固硫灰进行分析与表征。

M0为太原原煤,M1为钙硫比值1.5 的钢渣与煤的混合煤样,M2为钙硫比值为3 的钢渣与煤的混合煤样。

取M0、M1、M2煤样进行固硫实验,空气流量为3 L/min,燃烧时间15 min,炉温1 000 ℃,得到灰渣A0、A1、A2。

2.4.1 X 射线荧光分析

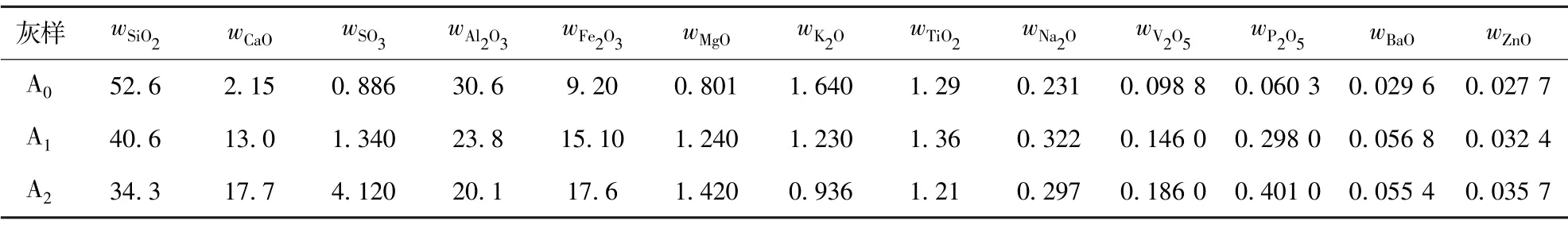

选取各煤样灰渣,使用X 射线荧光分析仪分析(XRF),结果表示为氧化物形式(表5)。

由表5可知,SiO2、CaO、SO3、Al2O3、Fe2O3、MgO 的质量分数变化较大,其中CaO 的质量分数变化从2.15%增加到17.68% ,表明添加钢渣固硫剂后灰渣中钙的质量分数增多。

由于钙硫比增大,固硫率提高,固硫产物增多。

A0、A1、A2灰渣中硫含量随钙硫比增大而增大,这是由于固硫产物中硫化物和硫氧化物的质量分数增大,表明钢渣作为固硫剂有较好的固硫效果。

Al2O3、SiO2的质量分数较大,原因是在固硫过程中容易产生耐高温物相Ca2Al2SiO7。

固硫灰中含有一定量的MgO,对钙基固硫反应起到催化作用。

固硫灰中的Na2O、K2O在高温下,高活性的Na+、K+的扩散与迁移能力较强,改变钙基固硫剂的晶格结构,产生高比表面积,有利于SO2的吸附和固硫反应。

煤灰的结渣会引起锅炉的腐蚀和损坏,影响实际生产。

根据XRF 数据计算硅铝比(二氧化硅与三氧化二铝的质量比),可以判断动力用煤的结渣性(表6)。

由表6 可知,加入钢渣使太原煤的结渣性减弱。

表5 煤灰组成的XRF 分析结果Table 5 XRF analytical results on coal ash %

表6 结渣倾向性判别结果Table 6 The discriminant results of slagging tendency

2.4.2 X 射线衍射分析

选取灰渣A1、A2与钢渣粉,使用X 射线衍射仪对样品进行常规扫描,得到衍射图谱(图5)。

由图5 可以看出,钢渣中的含钙化合物存在较多的硅酸二钙、硅酸三钙、铁酸钙等,并不是以碳酸钙、氧化钙为主。

钢渣的固硫过程与传统的钙基固硫剂有很大的区别。

郭峰等[29]指出硅酸二钙等钙硅复合固硫剂的固硫性能优于传统的钙基固硫剂。

比较3 条谱线可知,钢渣中的硅酸二钙、硅酸三钙起到主要的固硫作用。

钢渣中的Fe2O3和SiO2是常用的固硫助剂,有利于提高固硫率。

图5 固硫灰渣和钢渣的XRD 谱Fig.5 XRD patterns of coal ash and steel slag

A1、A2的XRD 图谱中,二氧化硅衍射峰较明显,在高温固硫过程中容易形成硅铝酸盐对固硫产物包覆,阻止固硫产物的分解,提高固硫率,同时A2比A1的SiO2衍射峰低,说明高钙硫比时SiO2形成耐高温物相。

较多文献中指出,固硫助剂在固硫反应过程中转变为其他固硫物相。

SiO2与Al2O3结合在固硫过程中容易形成耐高温物相。Fe2O3在固硫反应过程中起到催化和降低反应活化能的作用,但是也有文献指出,其在一定添加比例时对固硫反应过程起到抑制作用。

从3 条谱线看出钢渣中没有硫酸钙的特征峰,灰渣A1、A2中出现了较多的固硫产物硫酸钙的特征峰,显示了钢渣较好的固硫特性。

2.4.3 扫描电镜分析

图6 是钢渣与煤灰A0及固硫灰渣A1、A2的扫描电镜图。

图6(a)是钢渣的SEM 图,可见钢渣颗粒表面粗糙,具有许多疏松褶皱的表面形貌,为SO2气体的吸附提供了良好的条件。

图6(b)为1 000 ℃(同燃煤固硫温度)煅烧后的钢渣,从图中看到,许多细小的裂隙和微孔状结构有利于固硫反应的进行,进一步为硫氧化物的物理吸附和化学吸附提供充分的反应条件,其微孔为纳米级,与固硫反应对应的微孔大小吻合。

图6(c)为太原煤的灰渣A0,是典型的煤灰微观形貌,表现出尖锐的棱角和晶体结构,是煤在热解与强烈燃烧后形成的以二氧化硅及其他碱金属氧化物为主的晶体形貌。

图6(d)为煤中添加钢渣燃烧固硫后形成的比较疏松的灰渣A2,分析可知在燃烧固硫过程中钢渣与煤中热解的气体结合,在高温熔融的状态下形成的疏松结构有利于固硫反应进行。

比较图6(b)与(d)中的微孔结构,由于反应产物的积聚,图6(d)中的微孔消失并形成了阻止固硫产物分解的保护层,还观察到表面覆盖了熔融的热蚀微观形貌。

图6 钢渣及固硫灰渣的SEM 图Fig.6 SEM image of coal ash and steel slag

(1) 在钙硫比值为3、空气流量3 L/min、燃烧时间10 min、炉温900 ℃的优化条件下进行固硫实验,钢渣的固硫率达到63.17% 。

(2) 钙硫比增大,钢渣的固硫率也增大,确定钢渣固硫的钙硫比值为2.5 ~3;温度对钢渣的固硫率影响较大,在一定温度范围内钢渣具有较好的固硫率;添加2% 助剂碳酸钠能够克服高温对钢渣固硫的不利影响,并且在钙硫比值为3 时固硫率达到70.08% 。

(3) 使用XRF 对固硫灰渣进行分析,钢渣具有较好的固硫效果,固硫灰渣不易结渣。

钢渣固硫灰渣与钢渣的XRD 图谱比较出现了硫酸钙的特征峰,表明钢渣具有较好固硫性能。

使用扫描电镜分析钢渣的微观结构,具有利于固硫过程中的气固相反应的高比表面形貌特征,燃烧条件下钢渣形成了纳米级的多孔形貌特征;固硫灰渣产生了高温熔融的烧蚀特征形成了耐高温的固硫物相包覆了固硫产物。

猜你喜欢 炉温灰渣钢渣 钢渣易磨性研究现状矿产综合利用(2022年3期)2022-11-25钢渣在海绵城市透水混凝土中的综合利用研究上海建材(2022年3期)2022-11-04江门市铝灰渣利用处置出路探讨皮革制作与环保科技(2021年23期)2021-11-28鲁奇炉灰渣自动取样和拍照设备的开发与应用煤化工(2021年5期)2021-11-24某垃圾电站除灰渣系统设计运行总结科技创新导报(2021年31期)2021-05-10抑制钢渣膨胀性的研究现状与展望散装水泥(2020年4期)2020-12-31中外钢渣一次处理技术特点及进展科学技术与工程(2020年13期)2020-06-13基于信捷PLC 电热锅炉温控系统的设计电子制作(2017年13期)2017-12-151000MW机组锅炉灰渣含碳量超标原因分析及治理山东工业技术(2016年15期)2016-12-01减小焦炉蓄热室阻力与炉温控制中小企业管理与科技·中旬刊(2016年10期)2016-11-12