张晓东

(兰州职业技术学院 机电工程系,甘肃 兰州 730070)

T型焊接结构是高铁动车、船舶、飞机等设备建造过程中使用的一种常见结构形式,其焊接强度、焊接质量决定了设备整体结构的安全性和可靠性[1-3]。T型焊缝在人工焊接过程中存在焊接加工强度大、焊接作业环境负载、人力成本高等问题[4]。同时,由于人工焊接过程中存在过多残余应力会引起焊件变形等缺陷,而焊接机器人在T型焊缝作业中可以通过轨迹规划实现双侧焊缝同步、同向焊接,减少应力产生的变形,焊接时间,提高生产效率。

焊接机器人轨迹规划是在焊接机器人作业过程中,焊枪需要连续经过焊缝上路径点并同时满足各路径点上运动约束条件,需要通过机器人轨迹规划算法得到与焊缝一致的目标轨迹,并在焊接过程中保证双焊接机器人运动同步和动作的一致性。机器人轨迹规划中常用多项式插值算法实现,其中三次多项式和五次多项式应用广泛,都能够保证关节在运动轨迹上速度和加速度的连续性,但仍会存在速度和加速度的突变,降低整体焊接质量和效果,同时会对焊接机器人各关节造成较大冲击[5]。曾氢菲等[3]使用五次B样条曲线法对T型接头双侧焊缝焊接过程中双光束激光焊接机器人轨迹路径点上各关节位移进行插值,提高了双光束焊接机器人的焊接效率。王裕民等[6]使用七次多项式插值算法对五自由度机器人进行了运动学建模仿真,改善了机器人运动过程中由于运动参数突变导致的关节抖动和运动轨迹偏离,提升了焊接机器人的运动精度,降低了运动抖动对焊机机器人本体的损耗。赵川等[7]采用三次与五次多项式结合的插值算法,实现了工业机器人末端执行器在作业中运动轨迹、速度、加速度光滑连续的变化,但存在较大的加速度突变,运动稳定性可以进一步提升。由于T型焊接头在大型设备整体结构上的重要性,本文采用七次多项式插值方法对双侧焊机机器人各关节运动轨迹进行规划,在Matlab软件中以六自由度PUMA560机器人模拟焊接机器人,采用D-H法建立双焊接机器人坐标系,使用Matlab Robotics Toolbox工具箱下的PUMA560机器人模型建立双焊接机器人模型,使用最小成本函数和七次多项式插值法获取最优的路径点,通过对双焊接机器人模型进行仿真试验,证明七次多项式轨迹规划方法可以实现T型焊缝焊接对双焊接机器人的轨迹规划,能够提高双焊接机器人对T型焊接头的焊接精度和效率。

以具有6个关节串联的PUMA560机器人模拟6自由度焊接机器人,其D-H法所建立的坐标系如图1所示。图1的关节序号与坐标系的下标序号Z1~Z6一一对应。

图1 双机器人D-H坐标

确定PUMA560机器臂的D-H参数,见表1。

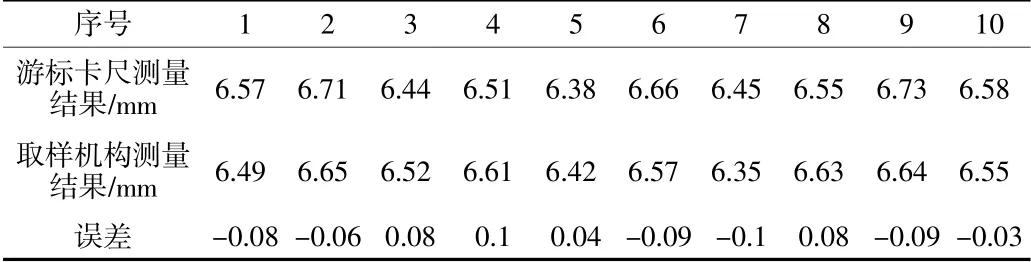

表1 测量结果对比

表1 焊接机器人D-H参数

焊机机器臂轨迹规划问题是焊机机器臂末端焊枪枪头运动轨迹与焊缝的轨迹重合,而焊缝的完整轨迹可以通过视频或图像的方式获得[8],再离散成数据点,形成焊接路径点集,对每个标记的离散点,通过逆运动学求解的方式得到机器人的位移、速度、加速度运动轨迹参数[9]。使用Matlab Robotic Toolbox建立的双焊接机器人模型如图2所示。

图2 双焊接机器臂三维模型

多项式插值算法是机器人运动轨迹规划常用的轨迹规划方法,包括三次项、五次项等多次项插值,多项式插值算法要满足起止点位置、速度、位移、加速度等边界条件,建立对应的方程组并求解方程参数。三次多项式插值仅改变机器人运动的速度约束,在关节加速度上会产生突变。五次项多项式插值改善了加速度突变的问题,但仍会产生较大的加速度。由于焊接质量受到机器人的运行速度、加速度的影响,焊接过程机器人位移、速度、加速度应保持连续和平滑,文中使用Matlab Robotics toolbox仿真工具箱,采用七次多项式插值实现双焊接机器人轨迹规划。七次多项式插值算法的机器人关节位移表达式

对式(1)求导,分别得到各个关节的角速度、角加速度、加加速度:

每个离散路径点对应一个时刻记为ti,初始时刻为t0=0,终点时刻为tf,对双焊接机器人运动约束条件为:

式中,υ为机器人在焊接过程中的移动速度或关节转动速度,θ0为机器人关节初始角度,θi为第i个离散点的关节角度,θi+1为与第i个离散点相邻的离散点的关节角度,焊接作业运动过程中关节的速度和加速度保持恒定不变。

对于T型焊缝,双焊接机器人的作业任务空间轨迹是已知的,将T型焊缝作业空间轨迹进行离散化成轨迹点,通过逆运动学求解的方式得到各时刻各个关节的运动参数,而求解得到的逆运动学解不唯一。因此,需要通过一个寻优过程选择一组最优的空间轨迹点,使得到的解的空间轨迹与离散化后的轨迹点重合,使双焊接机器人一致工作于最优共轭轨迹上,满足双焊接机器人以相同轨迹同步运动的要求。其优化过程是以离散化的轨迹点为目标,建立所求解的空间点到离散点最小距离的成本函数[10],其最小距离成本函数为:

约束条件为:

其中j=1,2分别代表焊接机器人1和焊接机器人2,H(θ)代表机器人的惯性矩阵,C(θ,θ˙)代表Coriolis力矢量和向心力矢量,G(θ)代表重力矢量,J(θ)代表机器人的雅可比矩阵,F表示机器人在作业空间上施加的广义力;

p表示离散化的T型焊缝轨迹,vw和ωw表示线速度和角速度,φ(p)表示轨迹约束-即求解的空间点到离散点的最小距离为0,焊接机器人的最优运动轨迹为离散化的轨迹。通过七次多项式拟合离散化的轨迹点,从而得到双焊接机器人关节的运动轨迹。

本文以T型焊缝为仿真研究对象,其焊缝特点是两边完全对称,考虑到焊接残余应力导致的变形问题,应尽可能减少焊接时间,采用左右机器人双侧同时焊接,可以在最短的时间内完成焊接,同时保证焊接过程熔池处在最佳状态,可有效地减小焊接应力。假设仿真过程中假设两个焊接机器人的轨迹精度(离散的数据点数量)相同,两个焊接机器人的轨迹形成共轭关系,并使用最小距离成本函数所确定的值对双焊接机器人进行仿真试验。双焊接机器人焊接T型焊缝仿真状态如图3所示。双焊接机器人运动控制相关参数见表2。

图3 双焊接机器人焊接T型焊缝仿真

表2 双机器人运动控制参数

使用Matlab robotics Toolbox工具箱对焊接机器人轨迹进行三次、五次、七次多项式拟合,并提取关节2的运动参数进行对比,如图4所示。三次、五次、七次多项式对最大位移出现的时刻不同,三次多项式在t=2 s出现最大位移,五次、七次多项式在t=4.5 s出现最大位移,五次和七次多项式速度和加速度连续性更好。

图4 传感器安装场景

图4 双机器人各关节位置、速度、加速度

在模拟机器人实际运动时,通过将机器人作业运动轨迹离散成为等距离空间的点,从起点开始,运动到终点,中间点设置为临时终点,并在运行过程中依次更新起点和终点的位置,通过机器人运动学逆解,将离散后的点转换成关节的角度值,机器人在每两个点的距离和运行时间相同,两点间运行时间、速度、加速度恒定不变。通过仿真得到双侧机器人的位移、速度、加速度的变化情况,如图5所示。双机器人在运动起点和终点的速度和加速度均为零,运动过程中双机器人的位置、速度和加速度为共轭对称关系,运动中两个焊接机器人各关节的位移、速度、加速度的变化平滑,运行连续稳定,没有出现突变,两个机器人在经过相同路径点时时间、速度一致。仿真结果表明,最小距离成本函数能够选出最优的路径点,七次多项式轨迹拟合能够满足焊接过程中对机器人运动稳定性的要求。

图5 双机器人各关节位置、速度、加速度

本研究使用Matlab Tools工具箱,基于PUMA560机器人建立双焊接机器人模型,使用最小成本函数得到最优的路径点,利用七次多项式对T型焊缝焊接过程中双机器人运动轨迹进行了规划,仿真结果表明,七次多项式在双焊接机器人运动轨迹规划中能够保证双机器人焊接位置、速度、加速度的同步,可以提高整体的焊接效率。

猜你喜欢 插值焊缝加速度 “鳖”不住了!从26元/斤飙至38元/斤,2022年甲鱼能否再跑出“加速度”?当代水产(2022年6期)2022-06-29滑动式Lagrange与Chebyshev插值方法对BDS精密星历内插及其精度分析导航定位学报(2022年3期)2022-06-10钢结构桥梁焊缝无损检测技术探讨建材发展导向(2022年6期)2022-04-18钛筒体环焊缝焊接工装夹具设计昆钢科技(2021年4期)2021-11-06基于焊缝余高对超声波探伤的影响分析建材发展导向(2021年6期)2021-06-09天际加速度汽车观察(2018年12期)2018-12-26基于pade逼近的重心有理混合插值新方法新生代(2018年16期)2018-10-21创新,动能转换的“加速度”金桥(2018年4期)2018-09-26死亡加速度劳动保护(2018年8期)2018-09-12混合重叠网格插值方法的改进及应用北京航空航天大学学报(2017年2期)2017-11-24