周军宏,李 璐,刘晓楠,吴 峰

(中工国际工程股份有限公司,北京 100080)

甘蔗杂质的主要成分是蔗叶、蔗稍等生物质杂质和泥沙等非生物质杂质。我国甘蔗的传统收割方式为人工收割,随着劳动力价格上涨人工收割逐渐被机械收割替代。人工收割时会砍去蔗叶和蔗稍,甘蔗含杂质较低,甘蔗总杂质量一般在5%以下,其中泥沙含量在1%以下。机械收割时收割机将甘蔗切断为30cm左右的短棒连同地面泥沙和蔗叶一起进入收割机,靠自身风扇吹扫部分轻杂质,但剩余杂质量仍远远高于人工收割。机收甘蔗杂质含量受各地甘蔗茎叶比和收割时候天气影响而不同,大致占总重的10%~30%之间,其中泥沙含量可能达到5%以上。

蔗叶、蔗稍等生物质杂质增加了前处理工段的功率消耗,带走更多糖分,增加了产品色值。非生物质杂质中的泥沙增加了撕解机、压榨机、泵等设备磨损,增加阀门、管道系统的堵塞几率,进入锅炉会破坏锅炉稳定燃烧,甚至需要改变炉型才能维持生产。

去除甘蔗杂质只能在甘蔗进入撕解机前进行,因此通过将甘蔗脱杂系统与甘蔗输送系统集成设计,形成一套具有良好脱杂性能的输送系统对糖厂生产有巨大的实际意义。

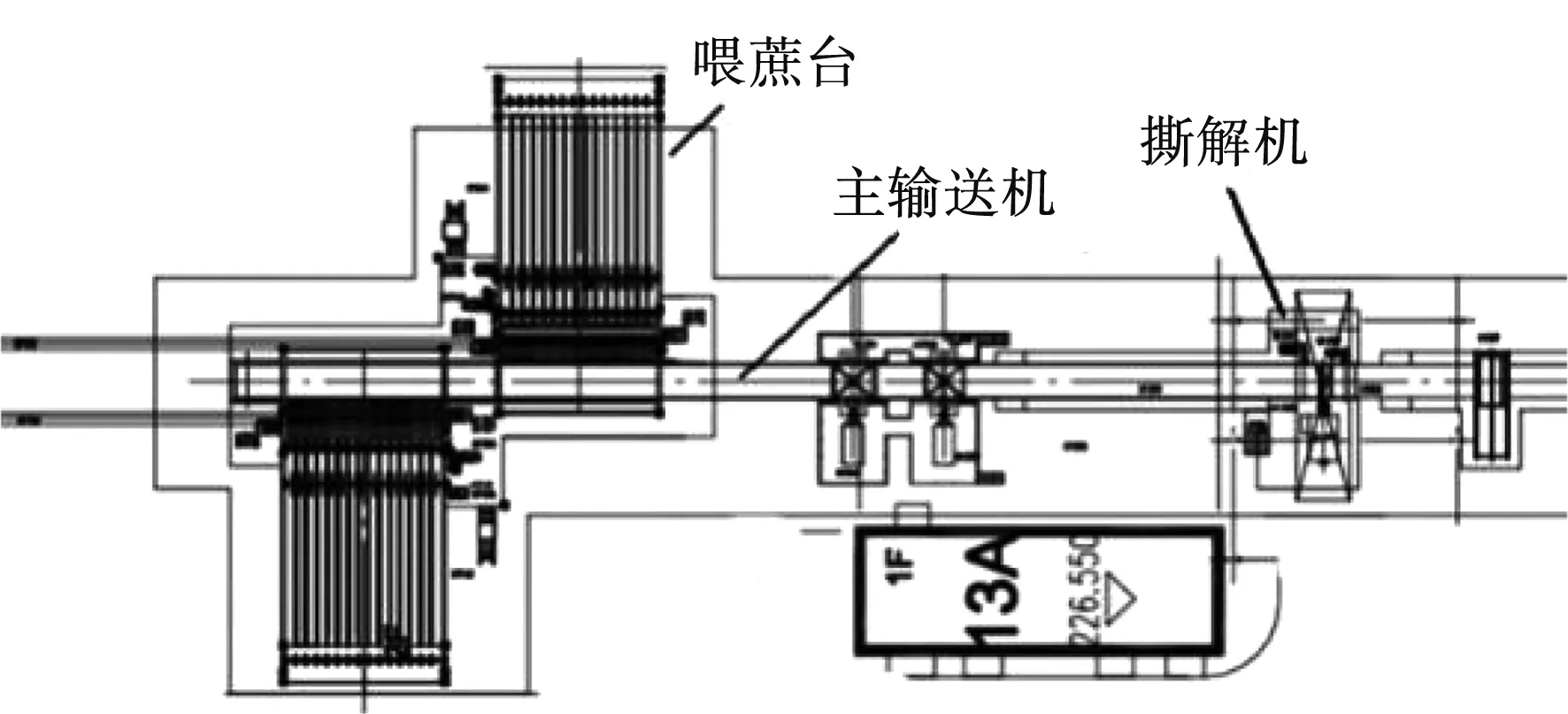

甘蔗脱杂输送系统根据位置可以分为喂蔗台段方案和主输送机段方案,见图1。

图1 糖厂甘蔗输送系统图

1.1 喂蔗台(卸蔗输送平台)解决方案

1.1.1 风选脱杂系统

在进入喂蔗台前的杂质堆场进行。卸下的甘蔗通过皮带抛起,风机鼓风与甘蔗运动方向垂直,将蔗叶等杂质吹向杂质堆场方向,再通过拖拉机等机具收集还田。杂质堆场占地约1 000~2 000 m2,工作环境较差。脱杂效果与风机功率和物料传送料层厚度有关。如图2所示古巴糖厂的风选脱杂系统。

图2 古巴糖厂风选脱杂

1.1.2 干式固定筛选脱杂系统

在喂蔗台底部设计有筛板如(如图3、4),筛除的沙土和部分蔗叶通过皮带系统收集和运输,通过料仓集中卸到卡车运出厂外。脱杂效率与总筛板面积、物料运行速度和料层厚度3个因素有关。以筛板面积100平米左右,料层厚度50 cm,运行速度1 m/s左右,脱杂效率为去脱杂质总量的10%-20%左右,随着运行筛网逐步阻塞后效果下降,需要人工停机清理。

图3 蔗台筛网

图4 带筛网的喂蔗台

1.1.3 湿式水冲洗脱杂系统

水冲洗脱杂系统通过在输送系统喂蔗台上设立喷淋系统,其下设沉砂池,可去除泥沙的50%左右,对蔗叶杂质没有去除能力。适用于甘蔗收获季节可能下雨、甘蔗泥沙含量大的糖厂。水量较大(可达几百吨一小时)。由于冲洗水含糖,引起糖分损失,同时因在国内排放受限制,应用有困难。此方法广泛用于非洲和拉美部分环保排放要求较低的国家。

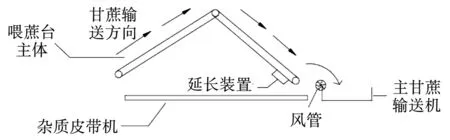

1.1.4 风筛结合式脱杂系统

区别于传统的喂蔗台脱杂装置,该系统包括甘蔗上升段及甘蔗下降段。上升段采用重力筛选的方式除去泥沙等杂质,下降段在筛选基础上增加风选的方式除去蔗叶蔗稍等杂质。

该系统包括喂蔗台主体,风管,离心风机,砂石输送机,蔗叶输送机(图5)。采用机械收割的方式的甘蔗都成20~30 cm段状,甘蔗杆与蔗叶混杂通过卸蔗吊车倒入到喂蔗台。喂蔗台上升段和下降段装置底板均布槽型筛孔,孔宽1-2 cm,甘蔗的茎比筛孔的宽度大。在喂蔗台上升段,驱动链条的耙齿推动机收甘蔗向上运动。随着喂蔗台链条带动甘蔗向上运输,甘蔗层逐渐拉薄,甘蔗中夹杂的沙土可通过筛孔掉落到底板下布置的沙土输送机上。从而实现了脱沙的作用。

图5 甘蔗水洗系统

在喂蔗台下降段,甘蔗和蔗叶靠自重向下滑落,到喂蔗台底部时速度达到最大并抛空。喂蔗台本体下部设有风管,连接高压离心风机。风向与甘蔗运动方向相反。喂蔗台下降段脱沙装置底板下设有延长装置,可调整喂蔗台与主甘蔗输送机之间的宽度。同时风管高度、风机压力可调,可根据现场情况调整到最佳位置以分离甘蔗和蔗叶。

除叶装置(图6)主要利用风阻和重力分离的原理。在喂蔗台下降段上,甘蔗和蔗叶混杂在一起,当快到脱叶口时,甘蔗和蔗叶被抛空,同时受到风的阻力。甘蔗本身重力较大,风阻较小,速度损失较小,会掉落在主甘蔗输送机上,进入下一工序。但是蔗叶本身重力较小,风的阻力较大,速度损失较大,从脱叶口掉落到较近的杂质皮带机上。杂质皮带机将分离的蔗叶及蔗梢输送到蔗渣主输送机上,与蔗渣一起作为锅炉燃料入炉燃烧。最终转化为热能和电能为糖厂提高经济效益,实现杂质的资源化利用。

图6 风筛结合式脱杂系统

1.2 主输送机段解决方案

1.2.1 主输送段筛网脱杂

在两段主输送机连接处,以及主输送机两侧侧板处,设置筛网增加一次脱杂。收集的杂质通过杂质输送机收集运出厂外。由于占地面积等因素难以设置很大的筛网,尽量加大两段输送机之间高差以使物料有运动,提高脱杂的效果。两侧筛板只能起到一定补充作用。此方案在泰国等地糖厂有部分应用。

图7 主输送段筛网脱杂

1.2.2 多辊式脱杂

采用多组辊面带齿板的辊子紧密排列,相邻两个辊子齿板交错,整个辊面成下倾式安装,所有辊子均按同一方向旋转,当甘蔗物料进入设备后,辊子组“接力式”的将甘蔗往前推送,在推送过程中甘蔗物料在辊面上不停地翻滚,将泥砂杂物分离,泥砂从辊子齿板缝隙往下掉落,清洁后的甘蔗在辊面上继续向前推送,如图8。该设备运转时蔗层需要较薄,对干燥物料除泥砂效果非常好,对潮湿物料则容易粘辊,设备结构庞大,造价高,动力功耗高,故障率高,安装维护难度大。

图8 多辊式脱杂

1.2.3 振动筛板式脱杂

是固定筛板的升级版本。主要由等间隙排列的长筛条组成的筛板、特殊设计的弹簧组及两侧同步高频振动电机组成主机部件,下倾下式安装于辅助输蔗机头部下方,整个筛板通过弹簧组柔性连接在斜梁上,可与除砂辊筒一起使用,如图9。运行时,筛板两侧的振动电机产生激振,筛板按一定的振幅高频振动。从主输蔗机来的物料被设备筛分,泥砂、蔗叶等从筛条缝隙掉落,清洁甘蔗沿筛板面滑落至下一级输送机。由于振动作用,以及筛条网的特殊结构,泥砂等杂物不易附着,适用于各种环境条件下的长、短甘蔗物料脱杂。这种设备除泥砂效果稳定,设备结构简单紧凑,运行安全可靠,维护简便。

图9 振动筛板脱杂

1.2.4 滚筒式甘蔗脱杂

用旋转筛条网筒对甘蔗物料进行脱杂,运行时,甘蔗物料从进料口进入滚筒网,滚筒网的旋转带动甘蔗物料在网筒内被按螺旋线布置的抄板不断翻动并向前推进,同时将甘蔗与泥砂杂物进行分离,除叶效果极佳,如图10。根据入料的量可以调节滚筒转速,使蔗料量与脱杂效果达到最理想状态,可在滚筒外侧配置高压气清洗管路,适时清理筛筒,保证筛网畅通。该设备需与输送设备配套,组成甘蔗脱杂系统。设备结构简单,运行安全可靠,维护简便,适用于机械收割的短甘蔗物料。目前,该滚筒式甘蔗脱杂技术装备已研发成功,并投入试验应用阶段。

图10 滚筒式脱杂

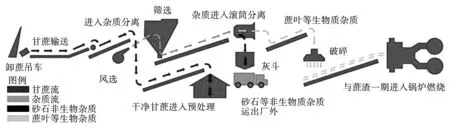

1.2.5 综合脱杂系统

组合风选、筛分、滚筒分离四种脱杂技术形成一套综合性系统,实现对甘蔗输送的综合脱杂。甘蔗物料经过主输送机,进入甘蔗风选杂质分离机,从高处抛下过程中施加与物料运动方向垂直的风力,重物料甘蔗和轻质量的杂质运动轨迹发生分离。甘蔗落入甘蔗料斗由底部输送机运往甘蔗预处理车间进行破碎。杂质落入两个杂质料斗,由底部杂质输送机送出。汇集到一条杂质皮带输送机上,再进入滚筒分离机分离蔗叶生物杂质和沙土等非生物杂质。蔗叶等生物质杂质经过小型撕解机破碎后进入锅炉燃烧,沙土等非生物质杂质进入固废斗收集运出厂外还田。该系统相对以上单个系统其脱杂的效率得到很大提高。蔗叶等生物质杂质得到有效去除和利用,经济效益得到提升。但输送系统比较复杂,能耗和造价也大大增加。在巴西有不少实际应用。

甘蔗脱杂系统需要根据各地区糖厂收割方式、环保要求、投资能力等实际情况,选择合适的技术路线。

图11 甘蔗综合脱杂系统

图12 甘蔗综合脱杂系统流程

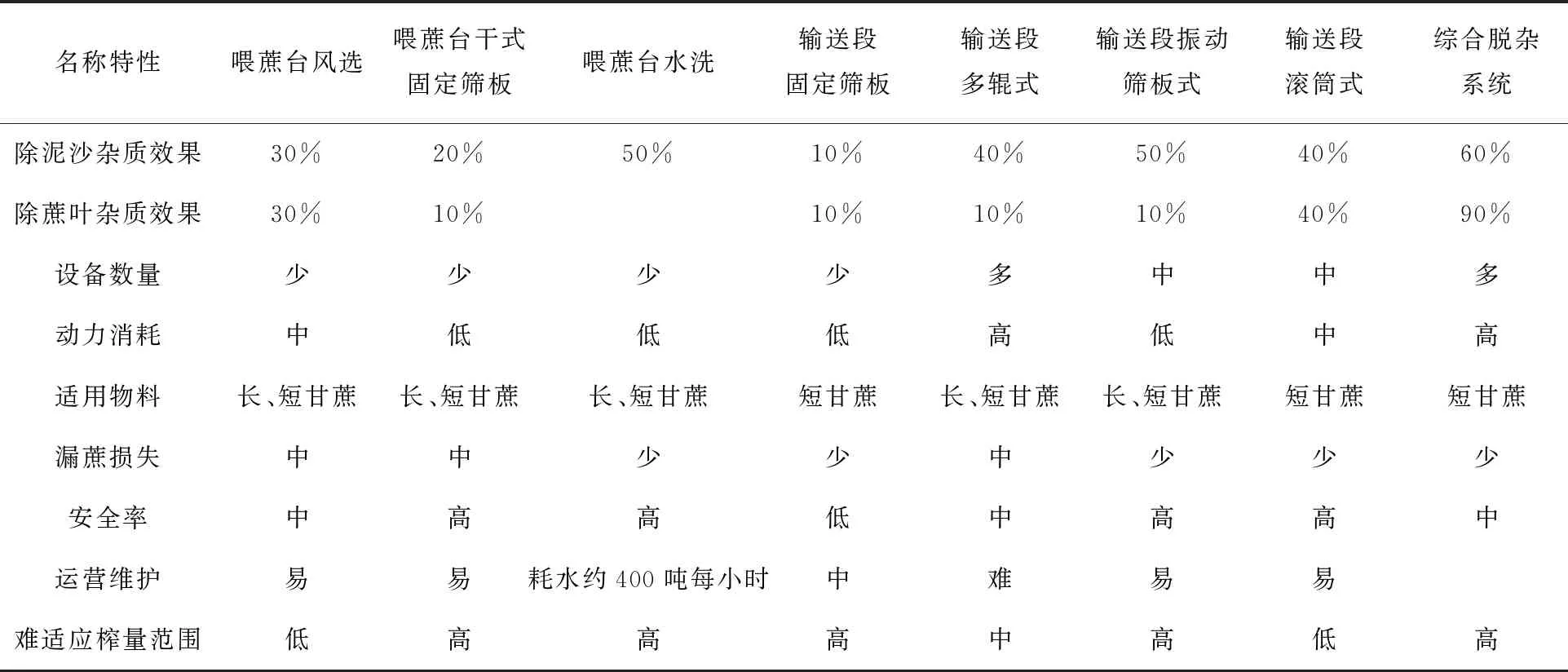

由于各地区甘蔗原料杂质水平和组成有较大差异,仔细测定各种系统杂质分离效果存在较大困难。结合工厂报表和操作人员提供经验数据,对各系统能力进行估计(假定短甘蔗含杂20%,其中泥沙杂质5%),如表1所示,供参考。

表1 新型脱杂技术特性对比

随着人工成本的不断上升,我国甘蔗机械化收割的比例将会越来越提高,糖厂未来必须在甘蔗输送系统上考虑将脱杂工艺与输送系统设计紧密结合,提高输送系统杂质去除能力,以适应原料环境的变化。同时,实现杂质的资源化利用,提高糖厂的经济效益。脱杂输送系统必须取得较好的设备投资、能耗和脱杂效果的平衡,才能够提高糖厂生产的综合效益。

猜你喜欢 筛板糖厂筛网 一种橡胶混炼机用供胶机构橡塑技术与装备(2022年6期)2022-06-02新型组合式防脱落筛板设计与应用中国科技纵横(2021年15期)2021-10-14亿成选煤厂高频电磁筛筛网改造实践煤炭加工与综合利用(2021年7期)2021-08-26一种新型原煤分级高效防堵孔筛板的制作工艺中国科技纵横(2021年7期)2021-07-22筛网通道液体获取装置压降模型及试验研究导弹与航天运载技术(2021年1期)2021-03-01青光眼对视神经筛板的影响眼科学报(2020年6期)2020-12-16糖厂检验室的改进与提高食品安全导刊(2020年24期)2020-12-03“合格”环球时报(2019-12-12)2019-12-12糖厂锅炉补充给水除糖净化新工艺科学与财富(2017年20期)2017-07-10糖厂锅炉减排节能的研究与实践科学与财富(2017年20期)2017-07-10