张 宇 林毓培 舒 雷 董俊红

(①重庆电子工程职业学院智能制造与汽车学院,重庆 401331;

②西南大学智能传动和控制技术国家地方联合工程实验室,重庆 400716)

随着现代工业技术的发展,激光切割技术广泛应用于钣金、塑料、玻璃、陶瓷、半导体以及纺织品、木材和纸质等材料加工。其加工精度一直备受研究人员重视,而提高激光切割机加工精度的方式主要有3 种:优化工艺参数[1-2]、提高激光束稳定性[3]和提高激光切割机的结构性能。

横梁是激光切割机的关键部件,在激光切割机工作过程中,横梁的变形和振动直接影响加工精度。因此,为提高激光切割机结构性能,不少学者对横梁在静载荷作用下的刚度、强度性能和模态固有频率优化进行了研究。金俊尉等[4]采用神经网络优化算法对激光切割机横梁结构参数进行优化,提供了横梁的静刚度。黄浩等[5]基于ANSYS Design Explorer优化设计模块,对激光切割机横梁的加强筋尺寸、壁厚、矩形孔等结构参数进行优化,改善了横梁变形和应力应变。费继友等[6]基于正交试验响应面模型,优化了横梁静刚度和模态固有频率。亦有学者为提高加工精度,对横梁的瞬态动力学性能进行了研究[7]。但目前关于横梁频域动态力学性能的研究报道尚不多见。

伺服电机动态特性对激光切割机加工精度亦有不可忽略的影响[8]。这是因为伺服电机作为外部激励,其振动能量经振动传递路径到达激光头,若引起激光头振动响应偏大,则会降低加工精度。但目前鲜有关于伺服电机与激光切割机结构性能进行匹配设计的研究报道。

为此,本文以某激光切割机为研究对象,构建了包含伺服电机、横梁和激光头等结构要素的“激励源-传递路径-响应”振动系统模型,通过原点动刚度分析和振动传递函数分析,以期获得伺服电机频域振动性能与激光切割机加工精度的关联性。并基于拓扑优化技术,提出一种横梁动态力学性能多工况多目标优化模型,以期为伺服电机与激光切割机结构动态性能匹配提供参考和借鉴。

以图1 所示包含横梁、Z轴组件、激光头和伺服电机等结构组成的机体为研究对象,将Z轴组件置于横梁一侧极限位置,以便研究Z轴组件移动时两端伺服电机振动对加工精度的影响。

根据图1 所示激光切割机机体结构,在CAE前处理软件hypermesh 里建立振动分析有限元模型。其中,伺服电机和激光头电机总成用MASS 集中质量单元模拟,通过rigid 刚性单元与横梁或Z轴组件相连。横梁及其隔板、加强板采用尺寸20 mm 四边形shell 单元进行结构离散,焊缝采用seam 单元模拟。Z轴组件、滑轨等实体结构采用尺寸5 mm的六面体solid 单元进行结构离散,并在所有接触区域设置接触对进行关联。在横梁两端与床身连接滑块处施加全位移约束。激光切割机机体结构CAE 模型部分细节见图2。整体CAE 模型见图3,包含节点2 147 860 个,四边形shell 单元12 168 个,六面体solid 单元1 810 105 个。

图1 激光切割机机体结构

图2 激光切割机CAE 模型局部

图3 激光切割机整体CAE 模型

2.1 原点动刚度分析

原点动刚度是系统抵抗外部动态激励的参数,当原点动刚度越大,则外界激励对系统振动响应越小[9]。若Z轴末端的原点动刚度越大,则伺服电机总成振动激励fA对激光头的振动影响越小,越有利于提供加工精度。

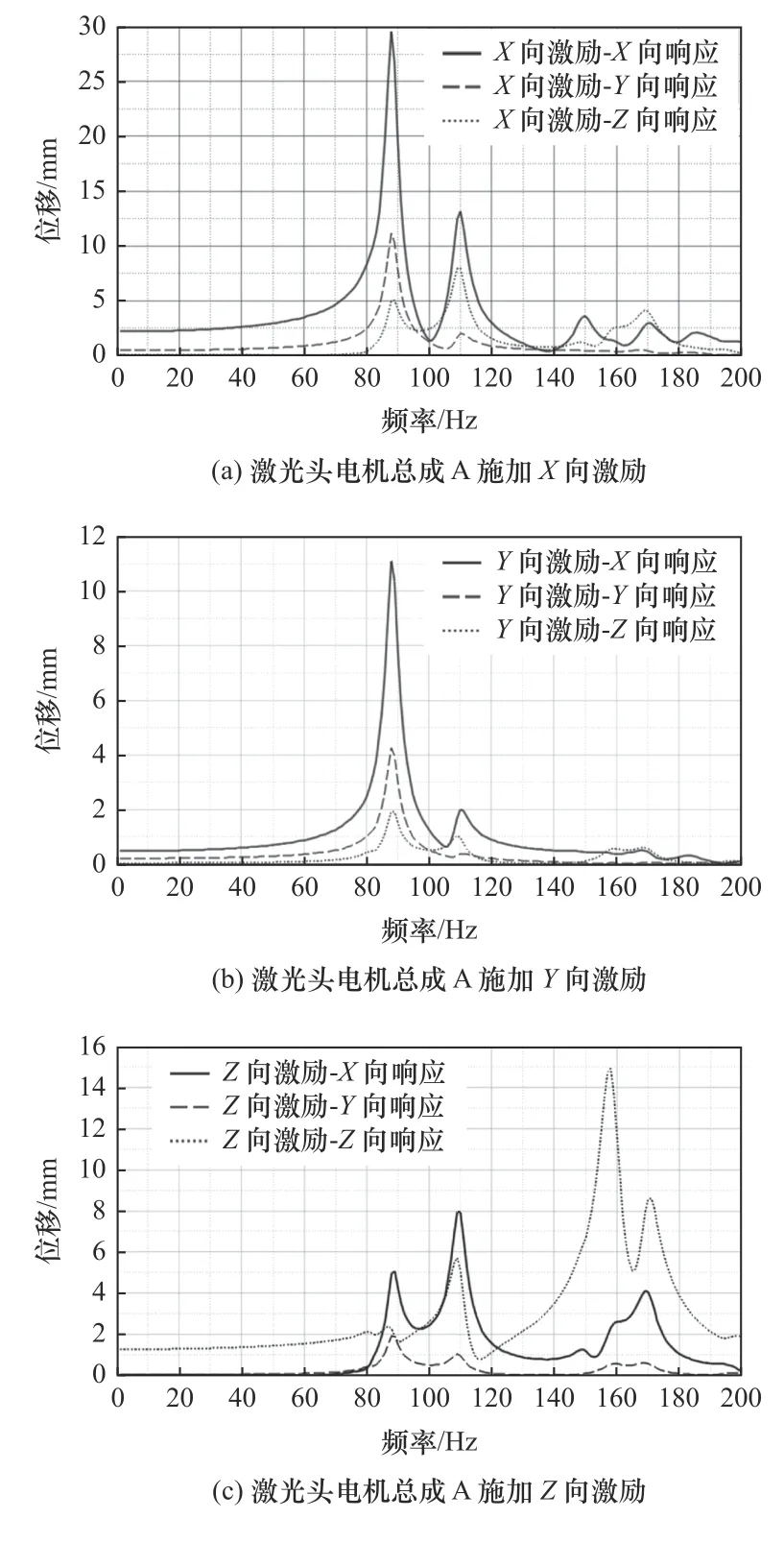

由于激光头电机总成A 可产生沿X、Y、Z三向振动,并根据电机激励频率范围,在激光头MASS集中质量单元上分别施加0~200 Hz 的三向单位激振力模拟激光头振动激励fi(i=A),计算激光头MASS 集中质量单元处的位移响应,即为激光头原点动刚度分析(见图4)。

图4 激光头电机总成A 原点动刚度分析

由图4 原点动刚度分析可知,在激光头电机总成A 的X和Y向激励下,激光头X向响应最大;

在激光头电机总成A 的Z向激励下,激光头Z向响应最大。这可为优化横梁结构动力学特性,加强激光头原点动刚度,提升电机总成A 运行时的加工精度提供了依据。

2.2 振动传递函数(VTF)分析

对于激光切割机机体系统而言,伺服电机振动激励fi(i=B、C、D、E)为输入信号X(ω),激光头振动响应为输入信号Y(ω)。输入和输出信号之间存在着某种关系,即振动传递函数(VTF):

当振动传递函数H(ω)越小,伺服电机输入信号X(ω)传递激光头的输入信号Y(ω)越小,越有利于提高加工精度。它们三者都是与频率相关的函数。这便于结合结构模态参数,从频域角度对结构动态力学性能进行分析和优化[10]。

在伺服电机MASS 集中质量单元上施加0~200 Hz 单位激振力模拟伺服电机振动激励fi(i=B、C、D、E),计算激光头MASS 集中质量单元处的位移响应,即为激光头VTF 分析。电机B 驱动Z轴组件在横梁沿Y向上下移动,激光头主要体现为Y向振动,计算得三向振动激励下激光头Y向响应见图5;

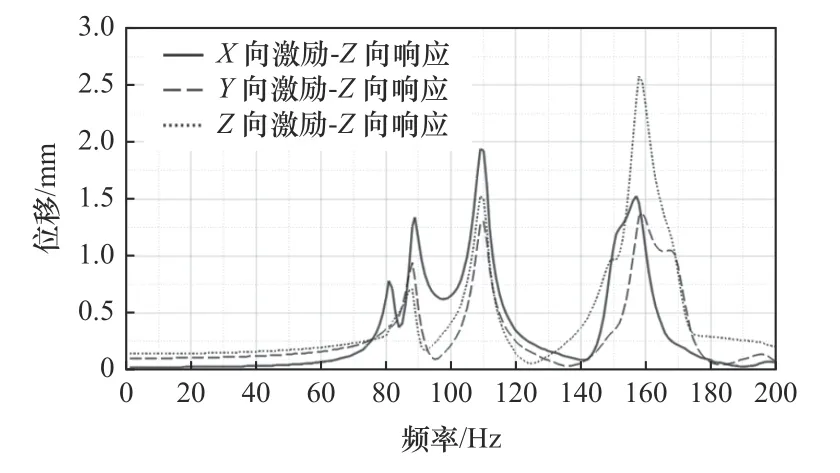

在电机C 驱动Z轴组件在横梁沿Z向左右移动,激光头主要体现为Z向振动,故计算得三向振动激励下激光头Z向响应见图6;

电机D 和E 驱动横梁在机体上沿X轴前后移动,激光头主要体现为X向振动,在图1 中电机D 较电机E 距离Z轴组件更近,电机D 运行时振动激励对激光头加工精度影响更明显,故计算得电机D 三向振动激励下激光头X向响应见图7。

图5 电机B-激光头VTF 分析

图6 电机C-激光头VTF 分析

图7 电机D-激光头VTF 分析

由图5~7 的VTF 分析结果可知,当Z轴组件上下移动时,在电机B 的X向激励下,传递至激光头的Y向振动更明显;

当Z轴组件左右移动时,在电机C 的Z向激励下,传递至激光头的Z向振动更明显;

当横梁前后移动时,在电机D 的Z向激励下,传递至激光头的X向振动更明显。

根据原点动刚度分析和VTF 分析,后续将针对表1 中6 种工况,以降低各振动响应峰值为优化目标,开展多工况多目标优化,以期提高多工况下激光切割机的加工精度。

表1 激光切割机动力学优化工况列表

3.1 横梁多工况多目标拓扑优化数学模型

拓扑优化技术是采用变密度技术,以有限元模型离散后的每个单元密度作为设计变量,在梁结构静态力学性能和模态频率优化中得到广泛应用。例如,王猛[11]应用拓扑优化技术对激光切割机横梁模态性能进行了优化,秦东晨等[12]采用拓扑优化方法既现实起重机箱梁轻量化设计,又提升了其静刚度。周正久[13]运用拓扑优化技术,在满足应力和挠度前提下获得了实腹钢梁空洞方案。任毅如等[14]对自重载荷悬臂梁结构拓扑优化末端区域材料分布不收敛问题进行了研究。王树国等[15]对平沙系统悬臂梁进行拓扑优化设计,在质量减轻41.4%的情况下,提升了结构静态力学性能和模态性能。但是,针对梁结构的多工况多目标动力学拓扑优化相关报道尚不多见。

下面结合电机总成A 和伺服电机B、C、D 振动激励下激光头原点动刚度和VTF 分析数据,以表1 中各工况下原点动刚度和VTF 频谱数据振动峰值最小化为优化目标,建立优化数学模型如下:

式中:设计变量xρ为横梁有限元模型单元 ρ的密度,上限为1,下限为0。密度为1 的区域表示不设计减重孔,密度为0 的区域表示设计减重孔。

约束条件为优化后的横梁总质量m不大于原结构总质量m0。同时,优化后的机体结构在0~200 Hz频段内的第x阶模态固有频率qx不低于原结构在该频段内的第x阶模态固有频率q,x。

目标函数f(d)表示综合考虑多工况下,激光头所有振动响应峰值均最小化。ai为第i个工况的加权值,dij为第i个工况下激光头的第j个振动响应峰值的位移幅值。

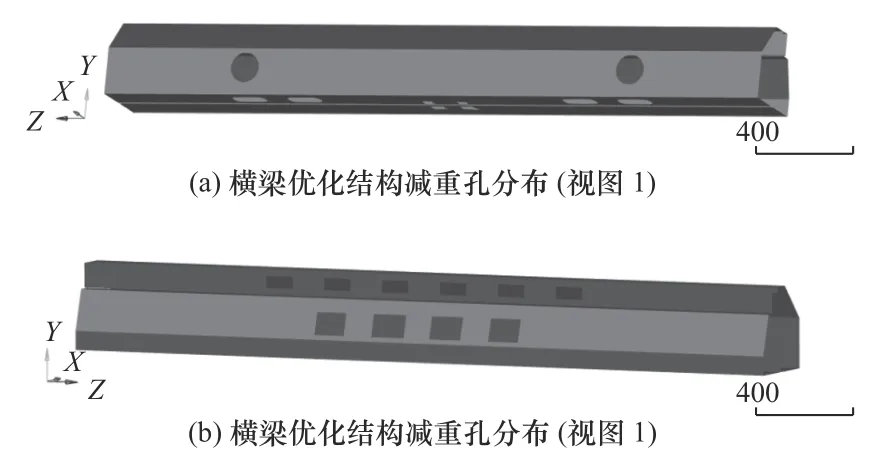

3.2 横梁优化方案及验证

在进行拓扑优化前,需要先填补横梁上所有减重孔。横梁原减重孔分布见图8。

图8 横梁原减重孔分布

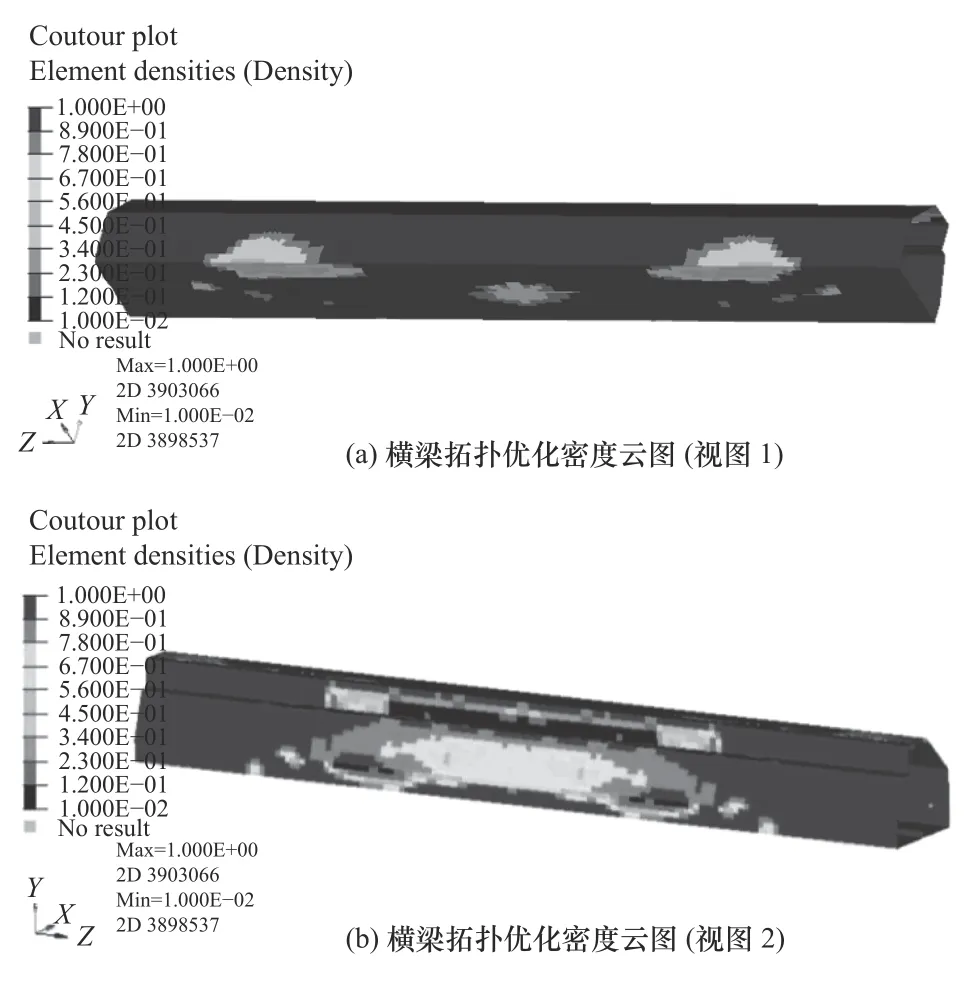

然后在optistruct 软件中,根据式(2)建立的优化数学模型,对3 种原点动刚度分析工况和3 种VTF 分析工况下,以激光头振动响应峰值最小化为目标,进行多工况多目标拓扑优化,获得横梁有限元模型各单元密度分布云图见图9。通过解读单元密度分布重新设计横梁减重孔,优化后减重孔分布见图9。

图9 横梁拓扑优化密度云图

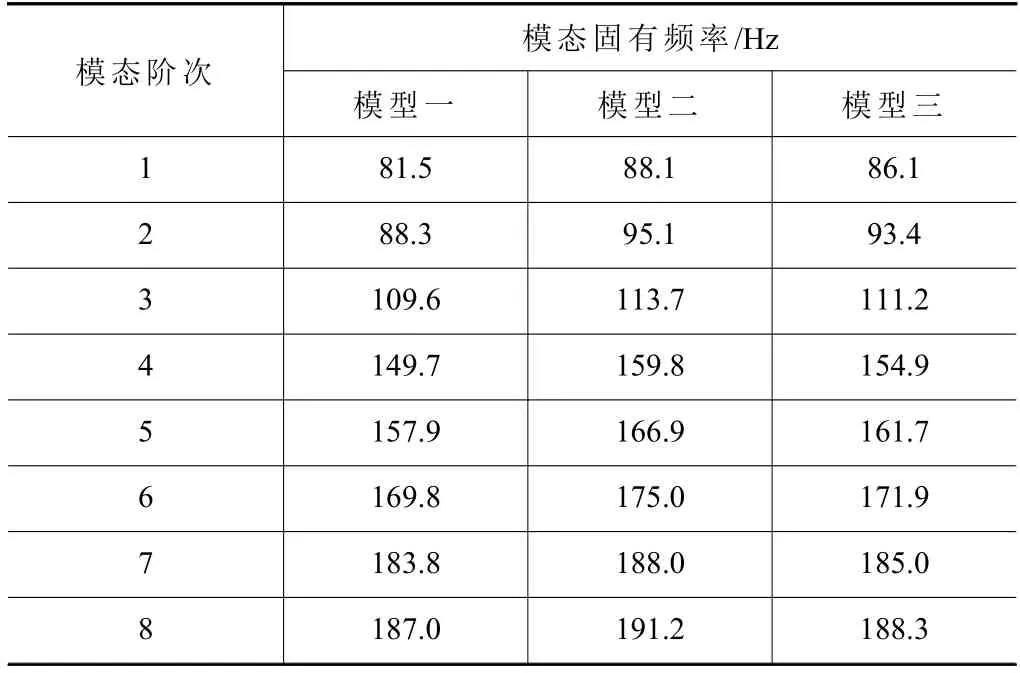

激光切割机机体结构低阶模态固有频率与加工精度有密切关联。原结构(模型一)、填充原结构横梁所有减重孔(模型二),以及按照图10 优化减重孔分布的优化结构(模型三)的0~200 Hz 低阶模态固有频率见表2。

图10 横梁优化结构减重孔分布

表2 3 种激光切割机模型低阶模态固有频率

由表2 可知,横梁减重孔设计对低阶模态固有频率影响明显。填补横梁所有减重孔后,激光切割机机体结构低阶模态固有频率增加幅度最大。而根据拓扑优化结果重新设计横梁后,在激光切割机机体原结构质量和重新优化减重孔后质量均为470 kg的前提下,其各阶模态固有频率虽较模型一略有降低,但和原结构相比仍增加,验证了图9 拓扑优化结果和图10 优化设计方案满足式(2)中约束条件要求。

下面对3 种模型在表1 的6 种工况下的计算结果进行分析验证,具体结果见图11。

由表2 和图11 分析结果可见,在0~200 Hz 频段模型二和模型三各低阶模态固有频率均较模型一有所提升。但是,在工况3 和工况5 下,模型二在160 Hz 附件振动峰值较模型一增加,该峰值频率也与模型二的第4 阶模态固有频率吻合。表明电机激励使激光切割机机体结构160 Hz 频率下的模态振型幅值放大,激光头振动响应增加。这说明仅仅提升激光切割机结构模态固有频率并不是一定能改善所有工况下的加工精度,反映了结合激光切割机工作状态,“激励源-传递路径-响应”建立振动系统模型,采用原点动刚度分析和VTF 分析方法,开展多工况多目标动力学优化的必要性。

同时,由图11 分析结果亦可知,模型三在6种工况下0~200 Hz 频段所有振动响应峰值均明显衰减,表明根据式(2)优化数学模型对横梁进行动力学拓扑优化,可获得良好的横梁减重孔优化设计方案来提高加工精度。

图11 多工况性能对比分析

(1)填补横梁减重孔与原结构相比,可提升激光切割机机体结构模态固有频率,但不一定能减小激光头在电机激励下引起的振动。反映了欲提升激光切割机加工精度,需要设计合理的减重孔方案。

(2)结合某激光切割机 “激励源-传递路径-响应”建立振动系统分析模型,提出了一种基于原点动刚度分析和VTF 分析的多工况多目标动力学拓扑优化数学模型。该方法可获得良好的横梁减重孔优化设计方案。

(3)目前鲜有关于横梁频域动态力学性能和伺服电机与激光切割机结构性能匹配设计的研究报道。本文研究成果可为激光切割机在上述领域的设计开发提供参考,具有良好的工程实用价值。

猜你喜欢 伺服电机横梁模态 联合仿真在某车型LGF/PP尾门模态仿真上的应用汽车实用技术(2022年10期)2022-06-09快锻压机上横梁拓扑优化设计锻压装备与制造技术(2022年2期)2022-05-11多模态超声监测DBD移植肾的临床应用昆明医科大学学报(2022年3期)2022-04-19跨模态通信理论及关键技术初探中国传媒大学学报(自然科学版)(2021年1期)2021-06-09牵引车车架横梁开裂分析及优化改善汽车实用技术(2021年3期)2021-02-24龙门式玻璃钻孔机横梁静动态分析及结构改进南华大学学报(自然科学版)(2021年6期)2021-02-10人形辅助锻炼 助力机器人发明与创新·中学生(2020年1期)2020-08-03前防撞梁平台化结构设计汽车工程师(2018年9期)2018-10-10可编程自助取物机械臂发明与创新·小学生(2018年7期)2018-08-06雷克萨斯ES240伺服电机无法正常工作汽车维修技师(2017年6期)2017-11-18