史佳新,余伟,董恩涛

(1.北京科技大学工程技术研究院,北京 100083;

2.北京科技大学钢铁共性技术协同创新中心,北京 100083)

钛合金无缝管具有高比强、耐腐蚀等特点,已广泛地运用于航空、航天、化工、采矿等领域,例如TC4钛合金无缝管材可用于服役条件苛刻的高温、高压、腐蚀性强的油井[1],大直径钛合金无缝管可以作为镍基合金油井管的补充和替代产品[2-3]。采用“穿孔→连轧→定(减)径”流程加工钛合金无缝管具有生产效率高、工序简单、能耗低、流程短等优点,有很强的经济效益[4-6]。

定(减)径是生产热轧无缝管的重要工序之一,用于获得高尺寸精度的成品[7]。由于TC4钛合金具有比重小、导热系数低等物理特性,其在热加工过程中温降快[8];

另外,TC4钛合金的变形抗力随温度变化大[9],导致其在加工过程的变形行为与钢不同。因此,TC4钛合金无缝管的定(减)径工艺有其自身特点,生产过程中管子内壁易出现沟槽、管端异常增厚、壁厚不均等质量缺陷,需结合TC4钛合金的特点进行工艺分析及优化。

有限元方法已普遍应用到金属变形过程的分析中,并且成熟的商业有限元分析软件的计算精度也很高[10-11]。利用有限元方法对TC4钛合金在定(减)径变形过程中的温度与变形特点、成形精度和成形质量进行分析,可为工艺设计与优化提供依据。

采用Abaqus有限元软件模拟TC4无缝管坯在定(减)径过程中的变形行为,定(减)径入口的坯料尺寸(外径×壁厚×长度)为Φ185.56 mm×7.8 mm×0.6 m,入口速度为1 m/s。在毛管壁厚方向划分为3层网格,网格总数量为28 080,网格类型选C3D8RT。采用文献[12]中TC4材料的热物性参数和材料本构方程。

采用12机架三辊定(减)径设备,机架间距330 mm,轧辊理论直径(轧辊中心到轧制中心线的距离的两倍)为360 mm。孔型如图1所示,建模过程中的部分参数见表1[13],根据定(减)径设备孔型的轧辊间距和边部倒角范围,取小值设计的其余孔型相关尺寸如图1(b)所示。轧辊温度为200℃恒温;

坯料与轧辊接触时的等效换热系数为20 MW/(mm2·K),外表面等效换热系数为0.17 MW/(mm2·K)[12];

摩擦因数取0.2。三辊定(减)径机的孔型变形呈120°对称,因此根据对称性原则,只取毛管周向的1/6建立几何模型,周向角度从0°到60°。建立的有限元模型如图2所示,Y轴正方向为轧制方向。管坯进入设备前温度均匀,温度分别为830℃、880℃、920℃。

图1 12机架三辊定(减)径孔型示意

表1 12机架三辊定(减)径建模过程中的部分参数

图2 建立的有限元模型示意

几何模型中,0°位置为第1机架的孔型顶部所对应的位置,60°位置为第2机架的孔型顶部所对应的位置。分别对0°、20°、40°、60°的位置进行分析,同时在厚度方向上均匀分为4个点,分别为内壁、壁厚1/3、壁厚2/3、外壁。

2.1 定(减)径出口钛管截面云图

开轧温度为830℃时,定(减)径出口(热成品)TC4钛管截面温度、Mises应力、等效应变云图如图3所示。温度云图(图3a)表明,越靠近外壁,温度越低;

在周向30°左右的位置,内外壁中间位置温度稍低,此位置接触轧辊次数多、时间长,轧辊传热导致热量散失多,温度低。Mises应力云图(图3b)表明,外壁应力内壁应力中间位置应力,Mises应力较低的位置靠近内壁,外壁温度低,屈服强度高,残余应力较大。等效应变云图(图3c)表明,靠近内壁的等效应变大于靠近外壁的,30°左右位置的等效应变最小,周向30°左右的位置温度低,变形抗力大,变形困难,等效应变小。

图3 定(减)径出口处TC4钛管截面云图

2.2 开轧温度对钛管尺寸的影响

TC4钛管圆周方向壁厚随时间变化曲线如图4所示,壁厚随着道次的增加而增加,圆周方向各个位置的壁厚增加幅度不同,其中0°和60°位置壁厚随着道次增加而增加幅度较大,0°和60°位置定(减)径出口处的壁厚较20°和40°位置的大。

图4 TC4钛管圆周方向壁厚随时间变化曲线

不同开轧温度定(减)径时TC4钛管的尺寸见表2。开轧温度830℃时,外径140.91~141.26 mm,壁厚8.44~9.83 mm,外径椭圆度为0.35 mm;

开轧温度880℃时,外径140.91~141.17 mm,壁厚8.65~9.20 mm,外径椭圆度为0.23 mm;

开轧温度920℃时,外径141.01~141.44 mm,壁厚8.84~9.29 mm,外径椭圆度为0.43 mm。可见,随着定(减)径温度的升高,外径椭圆度、壁厚最大偏差呈现先降低后升高的趋势。开轧温度对壁厚最大偏差的影响远大于对外径椭圆度的影响,即开轧温度对圆周方向不同位置内径的影响大于对外径的影响,定(减)径过程中轧辊约束外径,内径没有类似于无缝管连轧过程的芯棒约束,因此定(减)径过程中定(减)径工艺和材料变形抗力对该TC4钛管内径尺寸影响较大。

表2 不同开轧温度定(减)径时TC4钛管的尺寸

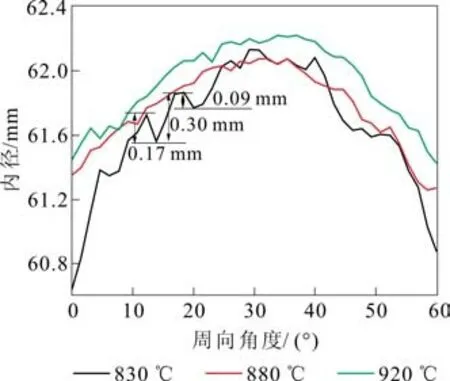

开轧温度对TC4钛管圆周方向内径的影响如图5所示。开轧温度830℃时,内径偏差可达1.50 mm,周向10°~20°的内壁位置容易出现凸起与沟槽,深度约为0.30 mm;

开轧温度880℃时,随着开轧温度的升高,内径的均匀性得到显著提升,未出现内径突变较大的区域;

开轧温度升高至920℃时,内径均匀性无显著改善。

图5 开轧温度对TC4钛管圆周方向内径的影响

由此可见,开轧温度为880℃时,TC4钛管的外径、壁厚、内径的偏差最小,尺寸精度较高,此开轧温度合理。

2.3 开轧温度对钛管截面温度分布的影响

由图3(a)可知,管材内外壁温度温差较大,并且外壁温度变化较为复杂,无法通过温度云图很好地显示;

因此,分析了不同开轧温度下第6道次出口和第12道次出口处管材内壁、壁厚1/3和2/3位置、外壁的温度分布情况,具体如图6所示。从图6可以看出:内壁、壁厚1/3和2/3处温差小于10°,但是外壁与壁厚2/3处的温差可达100℃(第6道次出口)和120℃(第12道次出口),靠近外壁处出现了一个温度陡降区域,这与钛合金导热系数较低有关;

外表面0°和60°位置的温度高于外表面20°和40°位置的,这与轧制过程中管材与轧辊接触的时间(次数)有关;

开轧温度830℃时,外壁周向温度波动剧烈。由于在有限元计算过程中考虑了塑性功生热对管材温度的影响,因此在加工过程中管材内壁、壁厚1/3和2/3处的温度均有上升,由于TC4钛合金的导热系数低,管材内部向外部散失的热量小,导致管材内外温差较大。

图6 不同开轧温度时TC4管材壁厚方向温度分布情况

笔者计算了不同开轧温度时TC4管材壁厚温度的最大值与最小值的差值,具体见表3。从表3可以看出,开轧温度830℃时,管材外壁温差最大,温度均匀性较差,由于合理的轧制工艺需要保证变形的均匀性,也就需要保证温度的均匀性,所以开轧温度830℃不合理;

随着开轧温度的提高,温差逐渐减小,但减小的幅度逐渐降低。表3能够从一定程度上反映整个截面的温度均匀性,开轧温度880℃和920℃时的温度均匀性高于开轧温度830℃。因此,根据温度均匀性分析结果,开轧温度取880℃和920℃较为合理,但考虑加热成本,880℃为最合理的开轧温度。

表3 不同开轧温度时TC4管材内外壁及外壁的温差最大值 ℃

2.4 开轧温度对钛管温度变化的影响

开轧温度对TC4钛管内外壁温度的影响如图7~8所示。图7所示为开轧温度对周向不同位置外壁温度的影响,开轧温度为830℃时,在塑性功生热、摩擦生热、与空气换热、与轧辊换热的共同作用下,随着管材外壁不断与轧辊接触,外壁温度逐渐降低,温度回升不明显。20°和40°位置的轧后温度最低,在728℃左右,因为该位置与轧辊接触了12次;

0°和60°的位置与轧辊只接触了6次,轧后温度分别为758℃和765℃。图8所示分别是轧后外壁温度较高位置(周向0°位置)和轧后外壁温度较低位置(周向20°位置)的壁厚方向(内壁、壁厚1/3和2/3)的温度情况,内壁、壁厚1/3和2/3处的温度均升高,轧后外壁温度高的位置(周向0°位置)内壁温度也较高,并且壁厚方向的温差小于轧后外壁温度低的位置(周向20°位置)。开轧温度为920℃、880℃的温度情况与开轧温度为830℃的规律基本一致,但是开轧温度920℃时,管材周向60°位置外壁的温度出现了异常升高现象,这与该位置的瞬时等效应变速率(10.236 4 s-1)异常导致的塑性功生热有关。开轧温度为880℃时,管材内壁、壁厚1/3和2/3处的温差较小(图8b),温度较为均匀。

图7 开轧温度对TC4钛管外壁温度的影响

图8 开轧温度对TC4钛管内壁温度的影响

2.5 开轧温度对钛管应变变化的影响

随着定(减)径轧制道次的增加,管材等效应变逐渐增加。开轧温度880℃时出口等效应变与最大应变速率见表4,最大应变速率是根据应变随时间变化数据获得的每一道次的应变速率。从表4可以看出:圆周方向位置相同,壁厚1/3位置出口等效应变小于内壁的,这与图3(c)所示一致;

周向0°位置处内壁和壁厚1/3位置的等效应变差值小于周向20°位置的;

道次平均应变速率的最大值是1.774 73 s-1,出现在第7道次的外壁。不同位置处道次平均应变速率最大值出现在第7道次的频率较高,在该定(减)径工艺下,第7道次的道次平均应变速率最大,需要着重关注。

开轧温度为830℃和920℃时,出口等效应变在0.4~0.8,其范围大于开轧温度为880℃时的出口应变范围(0.39~0.64),可见开轧温度880℃时各个位置的变形较为均匀。

3.1 定(减)径过程中毛管变形分析

定(减)径出口钛管圆周方向不同位置的壁厚不同,0°和60°位置壁厚较大,根据表4的应变结果可以发现,0°和60°位置的等效应变大于20°和40°位置,图7~8表明0°和60°位置由于与轧辊接触次数少,温度较高。由于变形的协调性,0°、60°位置需要和20°、40°位置达到相同的壁厚就需要有些道次实现外径较大的变形量,由于内壁变形无约束,出现内壁过多地向内侧靠拢,从而造成圆周方向内径的不均匀。开轧温度830℃时出口径向应变和周向应变如图9所示。从图9可以看出:管材定(减)径后壁厚增加,径向应变大于0,壁厚增加越多,径向应变越大,20°和40°位置的径向应变小(图9a),壁厚增加幅度小;

周向压缩变形,周向应变小于0(图9b),0°和60°位置的周向应变小于20°和40°位置说明0°和60°位置的周向压缩较大,因为该位置温度高、变形抗力低(图7~8)。

表4 开轧温度880℃时定(减)径机出口钛管等效应变与最大应变速率

图9 开轧温度830℃时出口径向应变和周向应变

开轧温度830℃时,内径周向偏差较大,并且存在周向10°~20°范围内壁出现褶皱等缺陷的潜在区域,热变形过程中,温度通过影响变形抗力而影响管材尺寸精度(图6a~b),开轧温度830℃时外壁温度波动大,变形抗力受到温度的影响发生波动,导致内径偏差大。

开轧温度880℃和920℃时的温度均匀性高于开轧温度830℃的,变形均匀,出口尺寸偏差小;

开轧温度880℃时,管材不同位置的等效应变更加均匀。因此,开轧温度取880℃进行定(减)径为更合理。

3.2 开轧温度对钛管变形失稳的影响

根据TC4钛合金本构方程[12],依据不可逆热力学理论和物理系统模拟等建立的动态材料模型(DMM)以及文献[14]提出的塑性失稳判据,获得了TC4的热加工失稳图。TC4的热加工失稳图与模拟过程热变形参数如图10所示,其中的灰色区域为变形失稳区,红色线条为热加工失稳区的边缘。开轧温度830℃时,部分点处在图10所示左侧失稳区的上边缘;

开轧温度920℃时,处于失稳区的点最多;

开轧温度880℃时,两个点处于图10所示右上方失稳区的下边缘。定(减)径过程中会发生小于道次平均应变速率最大值的变形,需要结合热加工失稳图分析小于道次平均应变速率最大值时的变形。开轧温度830℃时,有两个点处于图10所示左侧失稳区的上边缘。可以认为,开轧温度830℃时,定(减)径过程中部分金属在失稳区变形。

图10 TC4的热加工失稳图与模拟过程热变形参数

变形处于失稳区时,TC4在变形过程中易出现裂纹、组织不均匀、混晶、再结晶不充分等问题,导致成品的质量或者性能不合格[15]。热加工工艺的制定需要尽量避免在失稳区发生变形。通过热加工失稳图(图10)判断,开轧温度为880℃时的变形过程最合理,可认为此时均在非失稳区进行变形。

(1)定(减)径温度880℃时,轧制后TC4钛合金无缝管的尺寸偏差最小,此时出口外径140.94~141.17 mm,壁厚8.65~9.20 mm。

(2)定(减)径温度830℃时,TC4钛合金无缝管的温度均匀性差,导致变形抗力波动较大,同时内壁无约束变形,从而影响了内径周向的均匀性,内壁周向10°~20°范围易出现褶皱等缺陷。

(3)随着定(减)径温度的提高,轧出TC4钛管的内外壁温差和外壁温差逐渐减小。开轧温度提高到880℃,内外壁温差和外壁温差较低,可获得良好的温度均匀性,此时出口外壁温差为70.92℃,出口内外壁温差为115.96℃;

开轧温度继续提高,温度均匀性提升不明显。

(4)开轧温度880℃时,TC4钛合金在定(减)径过程中几乎无失稳区变形。

猜你喜欢 轧辊外壁内径 分级淬火对高铬铸铁轧辊组织的影响金属热处理(2022年7期)2022-07-26液体火箭发动机推力室身部外壁快速电铸成型技术导弹与航天运载技术(2022年2期)2022-05-09共昌轧辊:深耕、创新与超越风流一代·TOP青商(2022年1期)2022-01-20混凝土水化热对井筒外壁受力变形影响分析安徽理工大学学报·自然科学版(2021年2期)2021-07-19内径千分尺示值误差测量结果的不确定度分析品牌与标准化(2021年2期)2021-07-09厚玻璃杯预热更容易炸裂小学阅读指南·高年级版(2020年4期)2020-06-15冷轧工作辊裂纹及剥落原因及预防中国新技术新产品(2020年4期)2020-05-05论述与分析轧辊磨床工艺改进神州·中旬刊(2019年6期)2019-07-08万福矿井副井井筒掘砌技术探讨山东工业技术(2019年11期)2019-05-30窄内径多孔层开管柱的制备及在液相色谱中的应用分析化学(2017年12期)2017-12-25