邢云龙 王 斌 汪浩然

(中国卫星海上测控部,江阴 214431)

测控天线的动力驱动由伺服电机提供。为了满足测控天线的跟踪性能,伺服电机在工作过程中需要高速运转并频繁加减速,造成了伺服电机内部出现发热问题。如果任由伺服电机内部热量累积,则会导致伺服电机电枢部位过热,影响伺服电机的工作性能,严重时甚至烧毁伺服电机电枢,造成伺服电机不能正常工作,影响测控任务的执行。因此,需要及时疏散伺服电机工作时产生的热量,以降低伺服电机电枢部位工作温度,保证伺服电机始终处于良好的工作状态。目前,测控天线采用的伺服电机散热方式多采用风机直吹的风冷方式。所以,散热风机在测控天线运转过程中发挥着不可或缺的作用。

由于测控天线运转时的特殊要求,通常采用调速直流伺服电机进行天线动力驱动。某型测控天线的方位系统采用4台电机驱动,其中1#、2#为一组,3#、4#为一组,每组通过行星减速机将电机动力输出到天线减速箱来驱动天线方位系统转动[1]。每台伺服电机附带一台X型离心散热风机,供电为交流380 V。为保证散热风机正常发挥工作效能,散热风机与天线伺服电机同时接入可编程逻辑控制器(Programmable Logic Controller,PLC)。当PLC确认伺服电机加电正常后会控制散热风机加电,对伺服电机进行风冷降温。因为PLC的中央处理器(Central Processing Unit,CPU)的运算处理速度非常快,所以从宏观上来看,由PLC发出控制指令到不同被控器件完成指令动作似乎是同时的,散热风机晚于伺服电机启动的时间里并不会大量累积伺服电机热量。散热风机实际安装位置如图1所示。

图1 散热风机实际安装图

测控天线散热风机的工作过程是基于PLC控制的反馈控制原理实现的。PLC内部CPU程序通过对散热风机供电电路上继电器输入的状态信号进行计算分析,从而对该继电器发出吸合、断开指令来控制散热风机的工作状态。

PLC有输入、输出接口。当PLC输入端子连接的外部按钮断开时,即PLC无法收到有效的反馈信号,内部CPU在输入端读入的数据是“0”或“1”(根据程序设定)。当PLC输入端子连接的外部按钮闭合时,PLC的控制电源(一般为直流24 V)的正极(或负极)经过外部触点到达公共端,最终回到电源负极(或正极),实现闭环。此时,PLC输出接口电路将CPU送出的弱电控制信号转换成实际需要的强电信号输出,向被控制对象的各种执行元件输出控制信号,从而达到控制被控对象工作的目的[2]。

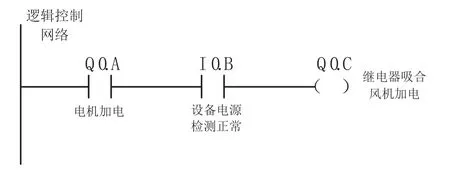

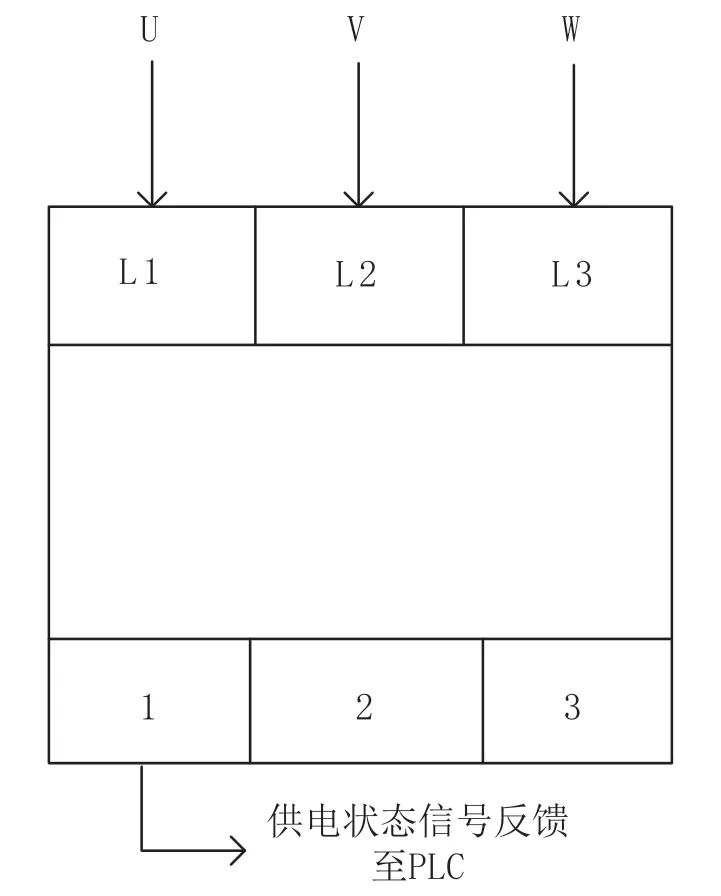

为了保护设备,天线散热风机的PLC逻辑控制关系中加入了设备电源检测设备,如图2所示。

图2 散热风机的PLC逻辑控制关系示例

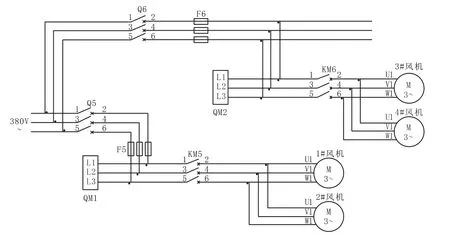

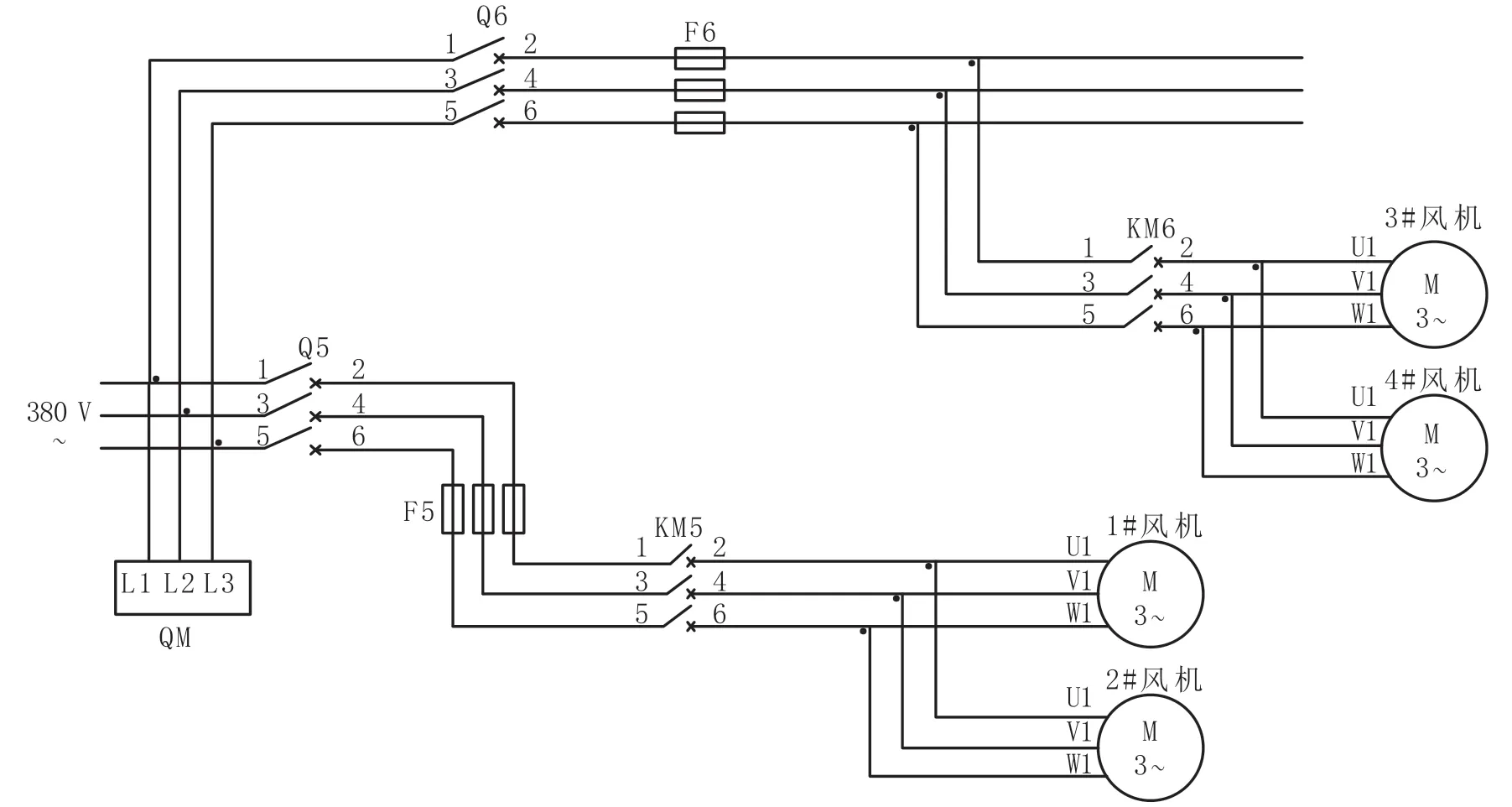

在某型测控天线的例行天线结构检查维护过程中,岗位人员对伺服电机进行工作性能状态检查时发现,该天线3#、4#伺服电机对应的散热风机不能随伺服电机的加电正常启动,1#、2#散热风机启动正常且工作正常。散热风机的电路连接,如图3所示。

图3 散热风机的电路连接

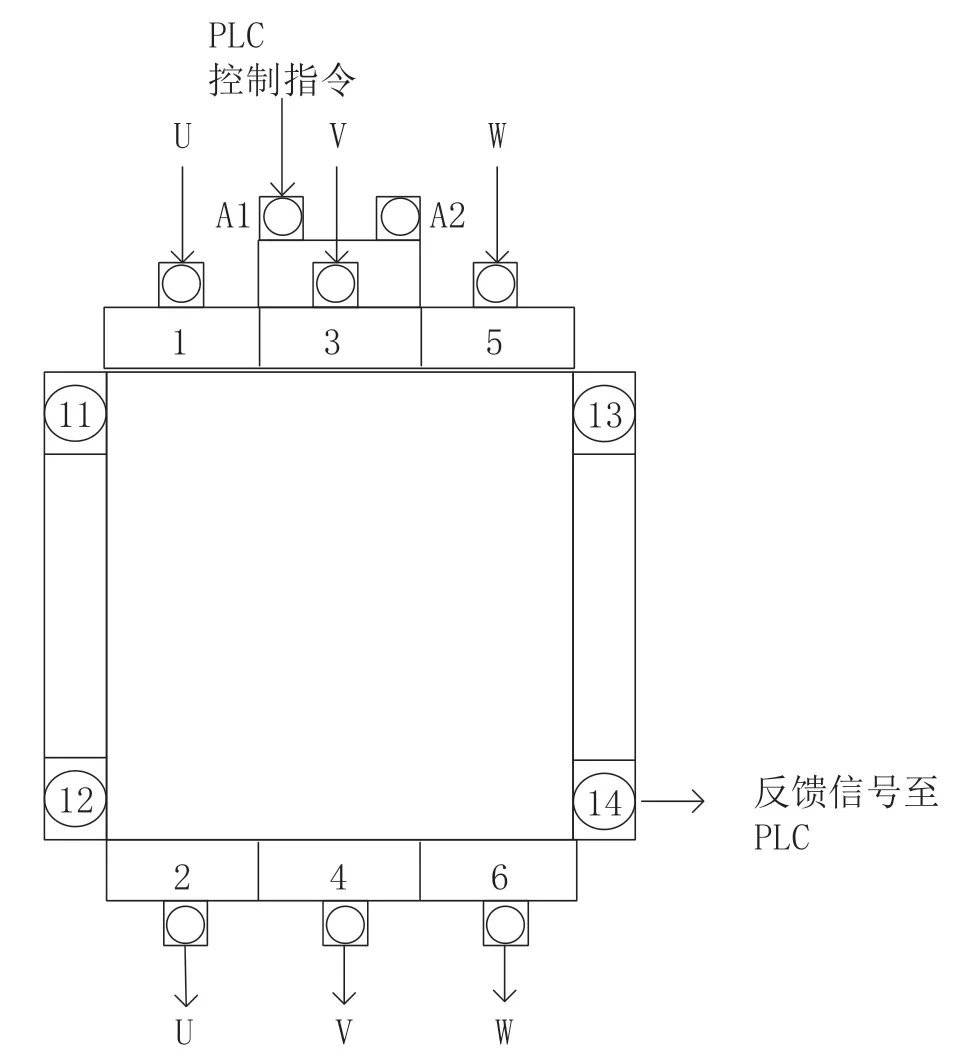

根据故障排查处置原则,通过梳理设备层级关系,并结合当前故障现象,首先排除散热风机交流380 V供电问题,然后岗位人员对3#、4#散热风机工作性能进行检查。通过测量散热风机电枢阻值,测得3#散热风机电枢阻值为56.8 Ω,4#散热风机电枢阻值为57.1 Ω(散热风机电枢阻值正常值范围为60 Ω), 说明3#、4#散热风机性能良好。在故障复现过程中,岗位人员发现在对3#、4#任意一台伺服电机加电时,散热风机对应的220 V交流接触器(KM6)没有吸合动作,导致3#、4#散热风机供电电路为断路状态。3#、4#散热风机没有电力供应,故不能正常启动。岗位人员用外力使KM6强制吸合后,3#、4#散热风机可正常启动并正常工作。通过岗位人员的故障商讨,初步认定为KM6性能损坏,因而不能向PLC反馈有效信号。组织对KM6进行备件更换,更换后3#、4#散热风机依旧不能随伺服电机的加电而启动。继电器接线示意图,如图4所示。

图4 继电器接线示意图

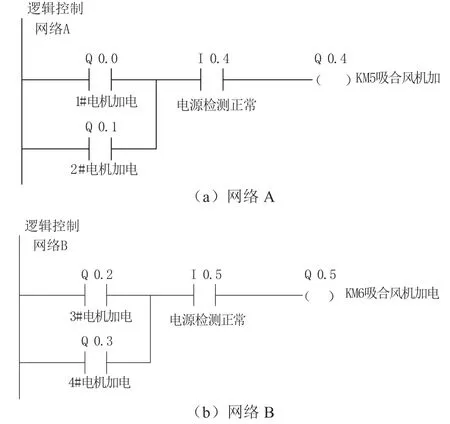

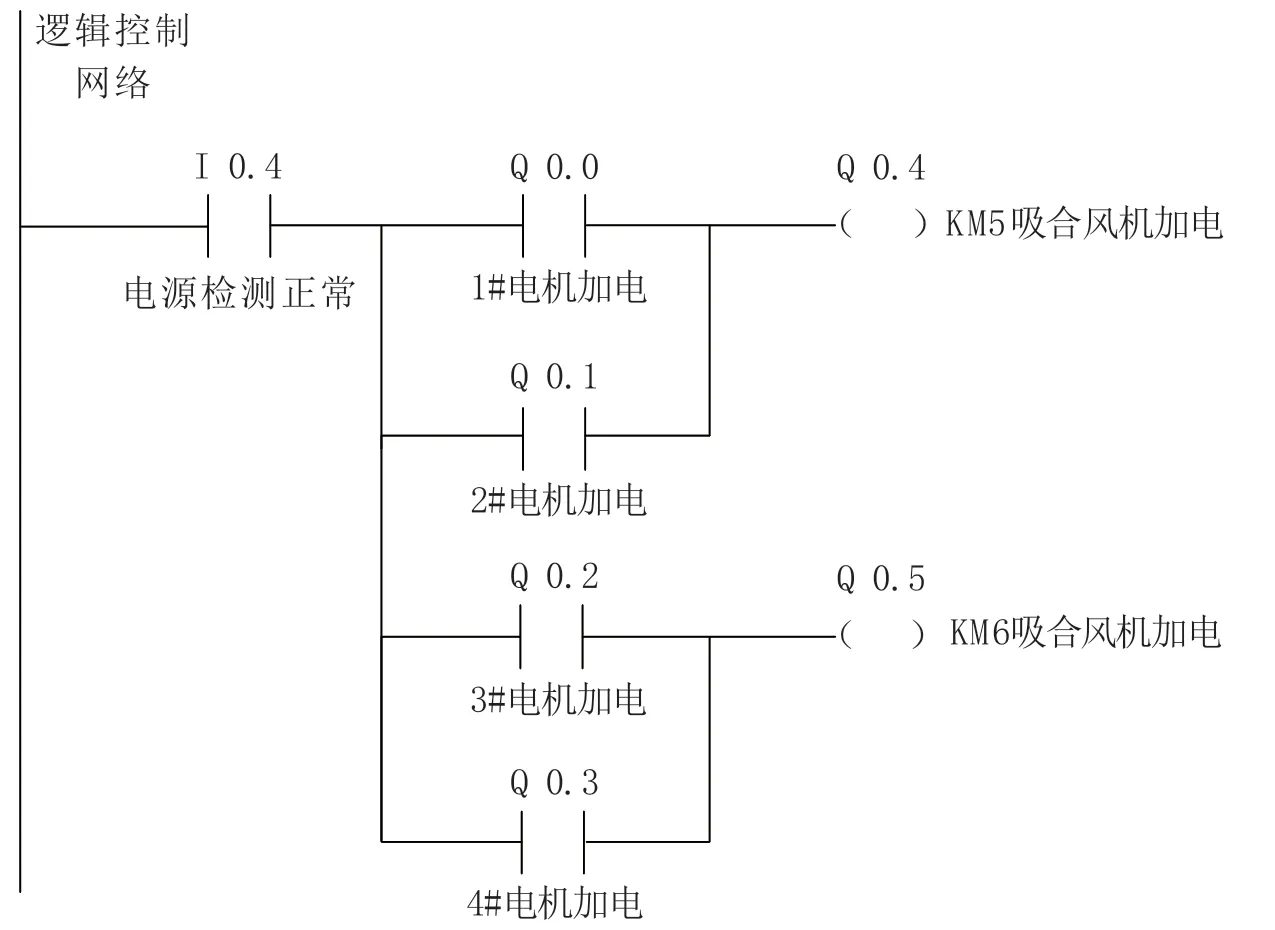

通过与1#、2#散热风机的启动过程进行试验比对,结合PLC指示灯的指示状态发现,3#、4#任意一台伺服电机加电时,PLC程序对KM6都没有控制指令输出,说明KM6不能吸合的原因可能在于PLC长时间工作造成内部程序错乱导致的[3]。因为岗位不具备对PLC内部程序检查的条件,所以只能通过对PLC进行断电重启和备件更换来排查故障原因。分别对PLC进行断电重启和备件更换后发现,故障现象仍然存在。散热风机的逻辑控制程序网络,如图5所示。

图5 散热风机的逻辑控制程序网络

分析PLC程序网络发现,PLC对KM6输出吸合控制指令的前提是PLC内部收到正常的交流380 V供电反馈指令,而380 V供电反馈指令是由测量与监控继电器(QM1、QM2)送出的。结合散热风机电路连接图检查QM2反馈信号的有效性发现,QM2没有送出380 V供电输出的反馈信号,意味着QM2对PLC没有进行有效的交流和380 V供电信息反馈,使得控制散热风机工作的链路没有实现闭环反馈,PLC不能对控制散热风机加电的继电器(KM6)发出吸合指令。随即对QM2进行备件更换,3#、4#散热风机恢复正常启动。测量与监控继电器接线图,如图6所示。

图6 测量与监控继电器接线图

测控设备精密程度高,集成度高。为保护设备安全并实现设备操控的智能化,伺服驱动设备采用安装保护器件与设置PLC程序相结合的方法,在供电线路上设置保险丝和空气开关的基础上,安装了测量与监控继电器,增加了相序保护功能,可保证电站供电相序与设备接线相序不一致时或是电站供电异常时的设备安全[4]。

根据该型测控天线指标设计要求,天线方位系统采用4台伺服电机驱动。在设备电路设计过程中,天线方位系统的电路上安装了2台测量与监控继电器。在设备的实际使用过程中发现,这种设计既存在过度保护和占用内部器件空间的问题,又增加了单点失效环节,对提升设备稳定性能意义不大。岗位人员分析散热风机电路连接图并结合设备操作实际发现,可以优化散热风机的控制电路,并通过调整保护器件的安装位置,减少保护器件的安装数量。

通过图7与图8的对比可以发现,散热风机控制电路调整后,一台测量与监控继电器对两组散热风机的供电同时进行监控与保护,依然可以对设备器件起到保护作用,而且可以减少机柜内部电路布线和保护器件的使用数量,优化设备内部安装空间,减少设备单点失效环节的同时降低设备安装成本[5]。通过与设计人员的沟通,结合实际工作验证,散热风机保护电路的调整和PLC内部程序的优化不仅完全满足设备实际使用要求,也符合设备的安全防护要求。

图7 调整后的散热风机电路连接

图8 调整后的散热风机逻辑控制程序

通过对测控天线散热风机控制异常的故障案例进行排查与原因分析、处置,进一步梳理了设备内部器件之间的层级关系与PLC内部逻辑控制程序的关系,发现了设备电路设计可以优化的空间,并进行了实际改进。实验证明,散热风机控制电路的调整和PLC内部程序的优化并不影响设备电路的实际操控与保护,具有可行性。

猜你喜欢 电枢伺服电机测控 扬州英迈克测控技术有限公司振动与冲击(2022年19期)2022-10-17基于电接触特性的电枢臂形状优化设计弹道学报(2022年3期)2022-10-08四轨电磁发射器电枢-轨道初始接触特性研究*火力与指挥控制(2022年5期)2022-07-25星载测控终端型谱化研究航天标准化(2021年3期)2021-12-25昆山祺迈测控设备有限公司中国船检(2020年11期)2020-11-27人形辅助锻炼 助力机器人发明与创新·中学生(2020年1期)2020-08-03双层电枢结构设计及其电磁力和电流密度分布*弹箭与制导学报(2020年1期)2020-07-09电枢装配后接触压力不均匀特性研究*弹箭与制导学报(2019年6期)2019-06-24可编程自助取物机械臂发明与创新·小学生(2018年7期)2018-08-06雷克萨斯ES240伺服电机无法正常工作汽车维修技师(2017年6期)2017-11-18