王笑时,杨国林,董志刚,康仁科

(大连理工大学,精密与特种加工教育部重点实验室,辽宁 大连 116024)

航空航天制造业是国家的战略性行业,能够衡量一个国家工业技术的发展水平,是一个国家综合国力的象征,而其中各类构件的制造与装配更是整个航空航天制造业发展的基础。铝合金材料是航空航天领域使用最多的金属材料之一,主要用于飞机蒙皮、机翼梁、地板梁、机身结构件等零部件的制造[1-2]。在F35战机中,各类铝合金用量占整机质量的30%;

民用波音777客机中,各类铝合金材料约占整机质量的70%;

国产C919大飞机上各类铝合金用量占比达65%[3-4],因此,铝合金构件的加工是整个航空航天制造业的重中之重。

航空航天构件装配过程中,不同零部件间主要通过铆钉或螺栓进行连接,需要加工大量的连接孔,大型客机装配需要的制孔总数通常在百万以上。据统计,每架波音747客机需要加工300万个装配孔,空客平均每年每条机翼装配线上需加工4 000万个装配孔,装配孔的质量与连接强度、抗疲劳性能直接相关[5]。

目前,航空航天制造业中装配孔主要通过钻削加工实现[6]。铝合金材料在钻削加工过程中,孔底材料会发生塑形变形,材料被挤出而不是被切除,导致出口毛刺的产生[7-8]。铝合金钻孔形成的典型出口毛刺如图1所示[9]。

图1 铝合金钻削典型出口毛刺[9]Fig.1 Typical exit burr of aluminum alloy drilling[9]

毛刺是影响装配孔质量的关键因素。出口毛刺的存在直接影响工件的尺寸精度、形位精度和表面粗糙度,构件的疲劳裂纹主要产生于孔出口毛刺附近,脱落的毛刺易引起电路的故障,蒙皮类零件间的间隙往往是出口毛刺所导致[10-11]。而去毛刺工序会极大地增加工时和成本,并且会引入新的影响工件表面质量的因素[12]。随着航空航天制造业的不断发展和自动化制孔技术的广泛应用,对出口毛刺的要求在不断提高,对部分构件甚至提出了完全无出口毛刺的加工要求,针对毛刺控制的需求已越来越迫切[13]。

铝合金钻削出口毛刺的研究一直备受国内外学者的高度关注,相关的研究内容较为广泛。作者团队针对航空航天铝合金构件装配孔钻削出口毛刺进行研究,从出口毛刺的类型和测量方法、形成机理和高度预测、毛刺控制方法3方面进行了系统的综合性论述,以期为铝合金出口毛刺的研究提供帮助。

毛刺是指金属材料在加工过程中,工件表面出现的各种不规则的锐利尖角、突起等,由切屑分离时一部分材料残留在工件表面上形成,在金属材料的加工过程中普遍存在。铝合金材料钻削加工时,受加工参数、刀具结构、加工条件等各方面因素的影响,会产生形状、大小不同的毛刺。毛刺有正毛刺和负毛刺之分,正毛刺凸出成形面,负毛刺则以崩口等缺陷为特征[6,14]。ISO-13715标准将毛刺定义为与边缘理想几何形状之外的偏差,但没有给出毛刺类型的具体分类定义[15]。对不同类型的出口毛刺进行分类,使用合理的测量方法对毛刺进行评价,可以为毛刺的深入研究提供基础。

1.1 铝合金钻削出口毛刺类型

在铝合金材料钻削加工过程中,刀具的切削刃与工件间发生挤压和剪切,材料发生塑形变形,从而导致毛刺的产生,毛刺的形状和大小受各方面因素的影响[16]。进给方向切出的毛刺尺寸一般要比切入方向毛刺大很多,对制孔质量影响最大,所以在理论研究和实际生产加工中,以研究出口毛刺为主[6]。国内外对毛刺类型的研究开始较早,相关学者对于毛刺的类型进行了较多研究。同时,随着相关测量技术的快速发展,对出口毛刺的观察分类也更加细致准确。

金属切削毛刺的研究是钻削出口毛刺研究的基础,有必要对其进行一定的了解。奥岛启贰等[17]最早发现金属加工中会产生毛刺,根据形状对毛刺进行了简单分类,将毛刺分为胡须状、流出状、规则状、撕裂状,并提出了若干控制毛刺形成的方法。GILLESPIE等[18]以塑形变形理论为基础对毛刺进行了分类,表征了毛刺的形成机理。NAKAYAMA等[19]进一步以刀具切削刃和毛刺伸出方向对毛刺进行了划分。王贵成[20]建立了基于切削运动-刀具-切削刃的毛刺分类体系,将毛刺划分为两侧方向毛刺、进给方向毛刺和切削方向毛刺,系统研究了毛刺形成变化的基本规律和毛刺形态转换的基本界限条件。上述各分类方法都有其合理性以及一定的局限性。后续的钻削出口毛刺分类都在此基础上进行,以出口毛刺的形态、大小为标准进行分类,出口毛刺形状的确定方法分为试验观察法和有限元仿真法等。

铝合金钻削出口毛刺的形态、大小受到诸多因素的影响,形状复杂。石贵峰[6]根据铝合金钻削出口毛刺的形态,将其分为Ⅰ、Ⅱ、Ⅲ 3种类型,如图2所示。Ⅰ型毛刺向加工孔终端内部凹陷,尺寸极小,对制孔质量影响较小;

Ⅱ型毛刺和Ⅲ型毛刺凸出加工孔,附着在孔出口周围,Ⅱ型毛刺高度H<(1/2)d(孔径),厚度B>0,Ⅲ型毛刺高度H≈(1/2)d,尺寸最大,生产中必须去除。朱云明等[21]利用一种基于磨削过程的钻头结构模型,以材料失效准则为切屑-工件分离判据,建立了钻削毛刺形成的有限元模型,在不同的切削条件下仿真获得了这3种形态的出口毛刺,即Ⅰ型、Ⅱ型和Ⅲ型毛刺,与石贵峰[6]研究划分的毛刺类型相同,并通过试验获得了对应的毛刺形态,如图3所示,毛刺形态与仿真结果基本一致。徐国勇[22]对铝合金出口毛刺也采用了相同的分类方法。

图2 出口毛刺类型[6]Fig.2 Exit burr type[6]

图3 毛刺形态试验结果[21]Fig.3 Burr shape results[21]

针对出口毛刺的形态,另有相关研究不考虑负毛刺而对其进行分类,将出口毛刺分为均匀毛刺、带钻帽的均匀毛刺、瞬态毛刺、冠状毛刺[23]。因铝合金材料的延展性较好,在加工中最常见的毛刺类型为带钻帽的均匀毛刺。肖曦辉等[24]根据出口毛刺图像,将钻削出口毛刺分成3类:均匀毛刺、带钻帽的均匀毛刺和冠状毛刺。罗蒙[12]根据出口毛刺形貌将毛刺分为3种:均匀型毛刺、瞬态毛刺以及冠状毛刺,均匀毛刺和瞬态毛刺尺寸相对较小,毛刺高度和厚度沿孔边缘均匀分布;

冠状毛刺尺寸较大,沿孔边缘不规则分布,是影响工件加工精度的主要原因之一。黄娟[25]对铝合金进行了钻削试验,通过光学数码显微镜观察到了3种类型的毛刺:I型毛刺的高度和宽度基本一致,均布在孔的周围,分为带钻帽和不带钻帽的形式;

II型毛刺的尺寸比I型毛刺大且分布不均;

III型毛刺的形成过程和I型毛刺类似,其断裂过程发生在加工孔区域的边缘,毛刺尺寸最大,如图4所示。李晓峰[13]利用超景深三维显微镜观察铝合金钻削出口毛刺,发现出口毛刺呈现均匀型,钻头顶处形成钻帽。STEIN等[26]指出钻削加工中形成的毛刺基本上可分为均匀毛刺、瞬态毛刺和冠形毛刺。均匀毛刺在孔的边缘均匀地产生高度相似的毛刺,钻帽是在钻孔最后阶段产生的圆形帽状切屑,加工孔侧面的断裂是产生带钻帽撕裂均匀毛刺的主要原因;

瞬态毛刺和冠形毛刺尺寸不均匀,高度通常较大,其是在均匀毛刺过渡到冠形毛刺时产生;

冠形毛刺通常是由于孔中心发生的断裂而形成的,材料在最终被推出而不是被切除。向胜华[27]利用基恩士VHX-600E型超景深显微镜对7050铝合金钻削出口毛刺的宏观形貌情况进行了观察,对毛刺高度进行了非接触测量,其根部高度较小,毛刺沿孔钻出端圆周均匀分布。钻帽脱落的分为均匀毛刺,钻帽未脱落的分为带钻帽的均匀毛刺;

毛刺高度较大时,存在2个对称的毛刺片连接在高度较大的毛刺上的为瞬态毛刺;

不存在对称的毛刺片,相比于瞬态毛刺,冠状毛刺高度更高,如图5所示。

图4 出口毛刺形态[25]Fig.4 Exit burr shape[25]

图5 出口毛刺类型和形态[27]Fig.5 Exit burr type and shape[27]

1.2 铝合金钻削出口毛刺测量方法

为研究毛刺的形成机理,探究其影响因素,对毛刺的深入研究只有在获得关于毛刺位置、毛刺类型以及毛刺尺寸等必要信息的情况下才能实现[9]。因此,有必要对毛刺的测量方法进行归纳整理,从而为出口毛刺的研究提供必要的研究手段。

对出口毛刺进行测量,需要确定毛刺的主要特征参数。金属切削毛刺的形状和主要特征参数如图6所示,表征毛刺的特征参数主要有毛刺根圆半径(R)、毛刺高度(H)、毛刺根部厚度(B)等[6]。H是工件终端面与毛刺轮廓在横截面上的最大距离;

B是理想已加工表面与毛刺轮廓在横截面上的最大距离;

R是毛刺轮廓的截面尺寸之一。对于铝合金钻孔出口毛刺的几何形状特征如图7所示,包括入口毛刺高度(Bhi)、出口毛刺根部宽度(BRwe)、入口毛刺根部宽度(BRwi)、出口毛刺宽度(Bwe)、入口毛刺宽度(Bwi)、出口毛刺最大毛刺高度(EBhe)等[28]。其中,毛刺高度对于制孔质量、装配性能有着较大的影响,是影响装配孔质量的关键因素。综合考虑测量的可行性,对装配质量影响的重要性等因素,通常以出口毛刺高度作为铝合金钻削出口毛刺的评价标准,航空航天制造业中对于铝合金出口毛刺的评价也以出口毛刺高度为标准。

图6 毛刺形状和主要特征参数[6]Fig.6 Burr shape and main characteristic parameters[6]

图7 毛刺几何形状特征[28]Fig.7 Geometric characteristics of burrs[28]

对于铝合金钻削出口毛刺的测量方法可以分为接触式和非接触式,按是否会破坏毛刺结构分为破坏性和非破坏性测量方法。非破坏性方法主要包括光学测量方法,非接触测量方法包括光学和电学方法等[29]。对于快速有效的毛刺测量方法,国内外学者进行了大量研究。现阶段对铝合金出口毛刺的测量基于光学的方法较多,采用非接触的测量方法,能够快速准确地定量反映出毛刺的形态和各项指标。机械、接触测量方法由于会对毛刺产生破坏,接触时的压力引起的塑形变形可能会降低实际毛刺高度,不能完全反映毛刺的全部形貌,使用范围有限。对于毛刺的测量应根据应用场合、要求的测量精度和待测量的毛刺特性等合理的选择测量评价方法。

非接触的测量方法以光学方法为主。光学方法一般使用各种显微镜、相机、激光扫描电子显微镜来查看获得的图像,实现毛刺高度的非接触测量,对工件表面没有破坏,测量速度较快,精度较高,结果较为准确,使用范围较广,开发的测量方法较多,用于高精度微观尺寸毛刺的检测。岳玮[30]对毛刺质量、分类方法及评价方法进行了研究,归纳了微观尺寸毛刺的检测方法:(1)利用CCD显微检测系统,通过视觉相机使毛刺棱边成像于面阵CCD,采集到计算机中进行观察和测量;

(2)利用扫描电子显微镜(SEM)实现精密或超精密测量。PULNÝ等[28]使用3D显微镜对毛刺高度进行测量,使用光学坐标测量机测量毛刺宽度,如图8所示。将被测工件放置在专用阶梯形夹具上,以避免毛刺的不规则边缘造成光反射困难影响测量精度,并根据测量数据实现毛刺的3D重建。

图8 使用光学CMM测量毛刺特征[28]Fig.8 Measurement of burr characteristics using optical CMM[28]

BAHCE等[9]使用激光位移传感器测量毛刺高度,并将该测量系统纳入机器人制孔系统以提高制孔质量。KO[31]开发了一种毛刺测量系统,并分析了三角剖分法、锥形全息法和干涉法对毛刺几何形状测量有效性的影响,三角剖分法会在测量高坡度表面时产生不稳定信号,干涉法会在毛刺顶部的棱边产生干涉图像,锥光全息法是测量微毛刺最合适的方法。NAKAO等[32]开发了一种基于图像处理技术的钻孔毛刺测量系统,使用位于待测试样正上方的相机拍摄毛刺的图像,测量了毛刺的高度。BAHCE等[9]开发了一种基于3D扫描仪的毛刺测量系统,对毛刺的高度、弧长和面积等几何特征进行测量评估。鲁琦渊[33]使用基恩士的形状测量激光显微镜(VK-X250K)及配套的分析软件(VKH1XMC)对铝合金出口毛刺进行测量,该系统能同时进行深度焦点观测与三维观测,摆脱了传统光学显微镜对样本体积和材质的限制以及景深较小的不足,可以观测并保存样本的状态、颜色、膜层形状等信息,且无需对样本进行预处理,如图9所示。AURICH等[15]开发了用于毛刺检测的激光三角测量系统,如图10所示。

图9 形状激光显微镜及测量结果[33]Fig.9 Shape laser microscope and measurement results[33]

图10 基于激光三角测量系统的毛刺非接触测量[15]Fig.10 Non contact measurement of burr based on laser triangulation system[15]

ISLAM等[34]借助光学轮廓仪与金相显微镜进行毛刺的测量。梁杰等[35]设计了一套基于线激光位移传感器的孔毛刺测量系统,如图11所示。该系统使用基恩士LJ-G030型2D激光位移传感器测量毛刺,根据开发的计算毛刺高度和根厚度的算法,实现了毛刺高度和根厚度沿孔圆周展开的可视化,测量重复度< 0.8 μm,毛刺高度测量精度为5 μm。

图11 线激光毛刺测量装置[35]Fig.11 Line laser burr measuring device[35]

电学测量方法也是以传感器通过非接触的方法获得毛刺尺寸的。曲海军[36]开发了一种利用电容传感器的毛刺在线测量系统,在加工中心上安装非接触测量传感器来测量工件的毛刺形态和尺寸。

由于与毛刺发生接触,接触力会破坏或推挤毛刺以及工件本身的刚度等原因,基于机械的毛刺测量方法的应用范围受限,测量方法较为宏观,且一般只能用于测量毛刺高度[9]。SOKOLOWSKI[37]使用千分表测量毛刺的高度,沿孔边缘取3个点测量毛刺高度并计算均值。MONDAL等[38]使用游标高度计测量了毛刺高度。BAHCE等[9]使用数字探针指示器测量铝合金出口毛刺高度,将毛刺高度值认为是3次测量结果的平均值。COSTA等[39]使用千分表和平板测量了孔端的毛刺高度,触针首先接触孔旁边的曲面,然后将触针缓慢地扫向孔的外围,刻度盘上记录的最大值作为该点的毛刺高度。

在铝合金出口毛刺类型和测量评价方法研究的基础上,分析出口毛刺的形成机理,预测毛刺高度是实现出口毛刺控制方法研究的必要条件,有必要对其进行研究总结。

2.1 铝合金钻削出口毛刺形成机理

工件的几何形状和表面处理情况、刀具的几何形状、加工孔径和切削参数等多种因素以及各因素间的相互影响制约关系都直接影响着铝合金出口毛刺的形成,其形成过程是一个非常复杂的工件材料弹塑性变形、切屑断裂分离过程,涉及多个学科[40-41]。铝合金钻削出口毛刺的形成是多方面因素综合作用的结果,当剪切材料所需的能量大于材料发生塑性变形所需的能量时,待加工材料厚度变薄,工件材料缺少支撑,剩余材料抵抗变形的能力下降,材料持续发生塑性变形,使孔底材料被挤出而不是切除,达到断裂极限而发生断裂,剩余材料留在孔底形成出口毛刺,因而出口毛刺在本质上是一种特殊的切屑。加工过程中的轴向力、切削温度、材料的切除过程以及使用的刀具等都对毛刺形成有着重要的影响。轴向力越大,孔底材料受到向下挤压的变形量越大,材料的塑性变形越大,出口毛刺越大;

切削温度越高,材料塑性越好,能够以较低的力发生较大的变形;

工件的支撑情况越差,材料抵抗变形的能力越差,越易发生变形;

刀具的磨损会增大切削力和提高切削温度,产生积屑瘤,影响毛刺的产生;

但工件的厚度对于毛刺形成基本没有影响。国内外学者针对铝合金出口毛刺形成机理进行了大量研究,主要采用的方法有通过有限元仿真分析研究毛刺形成过程及影响因素,结合金属材料的变形理论进行微元法建模以及通过试验分析研究等。对铝合金出口毛刺形成的过程进行划分并逐步分析,有助于理解毛刺的形成机理。胡力闯[8]将铝合金钻削出口毛刺的形成过程划分为5个阶段:(1)钻头横刃接触工件至钻头完全钻入;

(2)横刃接触最小未切削厚度前的稳定钻削阶段;

(3)钻头刀尖距离出口面一定距离,未切削的材料不是继续被切削,而是在钻头的推动下产生塑性变形;

(4)未切削材料持续发生塑性变形阶段;

(5)未切削材料在出口面孔边处发生断裂,形成出口毛刺。毛刺形成过程如图12所示。李哲等[42]采用不同的方法将出口毛刺的形成过程分为6步:(1)正常稳定钻削的出口临界状态;

(2)孔底残余材料在切削过程中开始发生塑性变形且被顶出孔出口边缘;

(3)钻头继续向下,使出口顶出的残余材料持续发生塑性变形;

(4)材料出现初始破裂且为拉伸断裂;

(5)随着钻孔过程进行,裂缝扩展;

(6)当钻尖横刃、主切削刃和副切削刃都完全超出孔出口边缘时,形成毛刺。根据毛刺的形成过程,可以分析出各类毛刺的形成条件:当材料具有较好的延展性时,钻头横刃前未切削的材料发生塑性变形,随着刀具的进给,塑性变形区域从中心向边缘扩展,最终在钻头的推动下在孔边外发生断裂形成钻帽的均匀毛刺;

当材料的塑性变形能力有限时,在早期变形的材料中心区域发生初始断裂,产生不带钻帽的均匀毛刺;

当钻削力较大时,过早引起工件材料的塑性变形,使钻头下方更厚的材料层发生塑性变形,并在材料层中心区域产生更大的应变,导致出口表面的中心区域材料产生断裂,最终导致瞬态毛刺或冠状毛刺的产生。

图12 出口毛刺形成过程[8]Fig.12 Formation process of exit burr[8]

结合毛刺的形成过程,部分学者以加工过程中的材料变形为分析要点,对铝合金钻削出口毛刺的形成机理进行了研究。JIN等[29]指出了出口毛刺形成的6个常见条件:(1)材料发生横向流动,通常发生在工件受到挤压时;

(2)材料弯曲;

(3)切屑从工件上撕裂;

(4)多余的材料在孔出口边缘聚集;

(5)材料发生不完全切割;

(6)材料流入裂缝。罗育果等[43]认为铝合金钻削加工形成的出口毛刺是一种滚动型毛刺,其产生的原因在于剪切材料所需的能量大于材料发生塑性变形所需能量。当钻头前进到出口附近时,钻头下待切削材料变薄,由于缺少工件材料的支撑,剩余材料抵抗变形的能力下降,出口部分开始发生变形,变形材料不再参与切削,仅持续发生塑性变形,直到材料在切削边缘达到断裂极限,从而造成出口毛刺的产生。袁定新等[44]认为在钻削过程中,当刀具接近孔出口面时,工件末端未切削材料的支撑强度降低,发生较大塑性变形,变形量大于切削厚度,部分材料未被切削而是在钻削轴向力作用下被挤出,发生挤压断裂,剩余材料残留在工件表面,在孔的边缘形成毛刺。由相关研究可知,钻削轴向力、工件材料刚度、材料的支撑情况是影响工件材料塑性变形量的直接因素。轴向力越大,工件材料刚度越小,工件支撑情况越差,工件材料的塑性变形越大,毛刺越大。

有限元分析方法是在出口毛刺形成机理分析中常用的方法,能够模拟毛刺形成的过程以及毛刺的最终形貌,分析的重点在于需要综合考虑模型中所有的影响因素。莫立扬等[45]使用 Abaqus软件对钻削毛刺形成机理进行有限元仿真分析,发现随切削速度的增加,刀具与工件间摩擦加剧,钻削区域温度升高,未加工材质软化,硬度降低,工件挠曲变形量减小,毛刺尺寸随之变小;

随着进给量的增加,切削层厚度增加,使工件终端未完全切除,出口毛刺尺寸增大。徐晓霞等[46]通过三维动态仿真技术模拟分析了钻削过程中出口毛刺的形成过程,并在此基础上分析了钻削热的分布与影响,其建立的模型结果与已有的理论较为符合。石贵峰[6]利用deform-3D软件对钻削毛刺的形成过程和刀具切削过程进行了数值模拟,认为麻花钻加工过程中起主要作用的切削刃为2条主切削刃和1条横刃,并用常规状态下的金属切削过程分析其剪切机制,将毛刺的形成分为5个阶段:初始阶段、发展阶段、盖帽形成阶段、余量材料切除阶段及毛刺最终形成阶段,并通过实际加工试验对毛刺形成过程进行了验证。刘庆伦等[47]基于Abaqus仿真软件,对6063铝合金钻孔过程及毛刺形成进行仿真,获得的出口毛刺仿真结果如图13所示。在钻头进入工件材料瞬间,材料处于挤压变形状态,在钻头横刃的旋转挤压力作用下,工件材料发生扭曲变形;

当钻头进入材料内部之后,主切削刃开始对边界材料进行切削;

当钻头出孔时,剩余材料过薄,在钻孔轴向力及横刃的挤压作用下,出孔位置形成明显凸起,呈现挤压破裂的状态,破裂后的材料在轴向上因缺乏足够的支撑力作用而向下弯曲,并最终形成较大毛刺。因此,认为铝合金出口毛刺的形成主要是由刀具向下挤压破裂而成,毛刺尺寸呈现不均匀分布的状态。

图13 出口毛刺有限元仿真结果[47]Fig.13 Finite element simulation results of exit burr[47]

此外,国内外学者针对加工参数、切削过程中工件的状态(包括切削力、切削温度等因素)、刀具影响等对毛刺形成的影响进行了大量的研究。朱兆聚[4]对铝合金进行钻削加工,发现较高的主轴转速产生的出口毛刺高度较小,较高的进给速度会产生较大的出口毛刺。STEIN等[26]发现毛刺形成的严重程度受较高的进给速度和主轴转速以及较差的刀具条件的影响。王威[48]认为产生钻削毛刺的主要原因是:(1)钻削参数,包括切削速度、进给速度和进给量,当切削速度较低和进给速度较高时易产生积屑瘤,从而导致毛刺产生;

(2)钻孔刀具的影响。其轴向力和切削速度是影响毛刺的主要因素,减小轴向力和增大切削速度能够抑制出口毛刺的形成。黄娟[25]针对7075-T651铝合金进行钻削试验,发现随着主轴转速的提高,产生的毛刺尺寸单调下降,在相同的主轴转速下,毛刺的宽度和高度随着进给量的增加同步增加,其变化趋势基本一致。王昌赢等[49]使用类金刚石涂层硬质合金麻花钻进行PTFE/CFRP/铝合金叠层材料钻削试验,发现采用较低的主轴转速和较大的进给量可获得更好的铝合金出口质量。DEY等[50]研究了钻孔孔径、顶角和主轴转速对铝合金出口毛刺的影响,采用单因素3水平试验,确定了各参数对毛刺高度和厚度的影响规律。徐晓霞等[46]利用田口正交试验法,对铝合金2024-T3和7075-T6组成的叠层材料进行干式钻削试验。结果表明:进给量对毛刺的影响比主轴转速的影响大,各参数对孔加工质量影响程度的大小依次是:压紧力、进给量、主轴转速,且随着进给量的增大,毛刺增大。

有研究发现,多个参数之间的相互作用也会对出口毛刺产生影响。KAMBOJ等[51]研究了切削速度、进给量、步进角、加工环境等因素对铝合金制孔毛刺高度的影响,采用田口试验设计和方差分析获得结论:切削速度、进给速度、步进角以及切削速度与进给速度之间的相互作用是影响毛刺高度的主要因素。各因素对毛刺高度的贡献率分别为11.86%、31.79%、35.43%和10.74%。KUNDU等[52]使用田口正交法进行铝合金制孔试验,通过方差分析,确定了各工艺参数对毛刺高度的影响,发现切削速度与切削条件之间的相互作用对毛刺高度有着重要的影响。

有学者认为,毛刺本质是一种特殊的切屑,并以此为思路进行了毛刺形成机理的研究。林捷[53]认为加工层材料在切除过程中形成切屑,在刀具即将离开工件时,工件端部的材料开始发生塑性变形而延展,以刀尖点位旋转形成毛刺,由于工件的终端部分支撑的强度不高产生塑性变形或塑性剪切滑移变形的情况,使部分切削层材料形成毛刺。罗蒙[12]认为铝合金的钻削毛刺本质上是一种特殊的切屑,只会形成于刀具出刀或者切削刃退出工件的时候。刀具正常切削时,会在刀尖附近形成3个变形区,而当毛刺出现时,出现了第四变形区,即发生弹性变形、剪切、滑移的区域主要在切削层以下。在宏观上,毛刺产生是由于切削过程中的第四变形区,微观上是由于加工最末段的工件背靠支撑强度不够,材料颗粒不断发生滑移、位错,切屑围绕某一点发生旋转而没有折断,残留在工件上从而形成了毛刺。

刀具的磨损对于出口毛刺的形成也有一定的影响。MANDRA等[54]认为钻削力中包括刀具磨损所产生的摩擦力,并基于正交切削的滑移线场理论模型,建立了因刀具磨损所产生的摩擦力模型,利用力做功与材料变形之间的能量平衡,建立毛刺形成模型。对2种不同的铝合金(Al 6061-T6、Al 7075-T6)进行了试验研究,发现刀具磨损从0增加到25%时,毛刺高度增长较慢;

刀具磨损从25%增加至50%时,毛刺高度快速增加。当刀具磨损量为50%时,最大毛刺高度可以增加3倍,最大毛刺厚度可以增加1倍。因此,刀具磨损对铝合金出口毛刺的形成有着重要的影响,工件厚度对毛刺形成的影响不大。

GÖKÇE等[55]考虑了切削热对毛刺形成的影响,对5083 H116铝合金进行钻削试验,发现随着进给速度的增加,毛刺高度增加,其原因在于进给速度的增加使钻削所需的功率增加,切削温度也随之增加。假设切削区产生的热量不会被切屑带走,而是散发到工件材料中,塑性变形以不受控制的方式在较低受力的情况下发生。热量向孔出口聚集并集中在孔的边缘,当钻头靠近孔出口时,推动挤压材料形成出口毛刺。

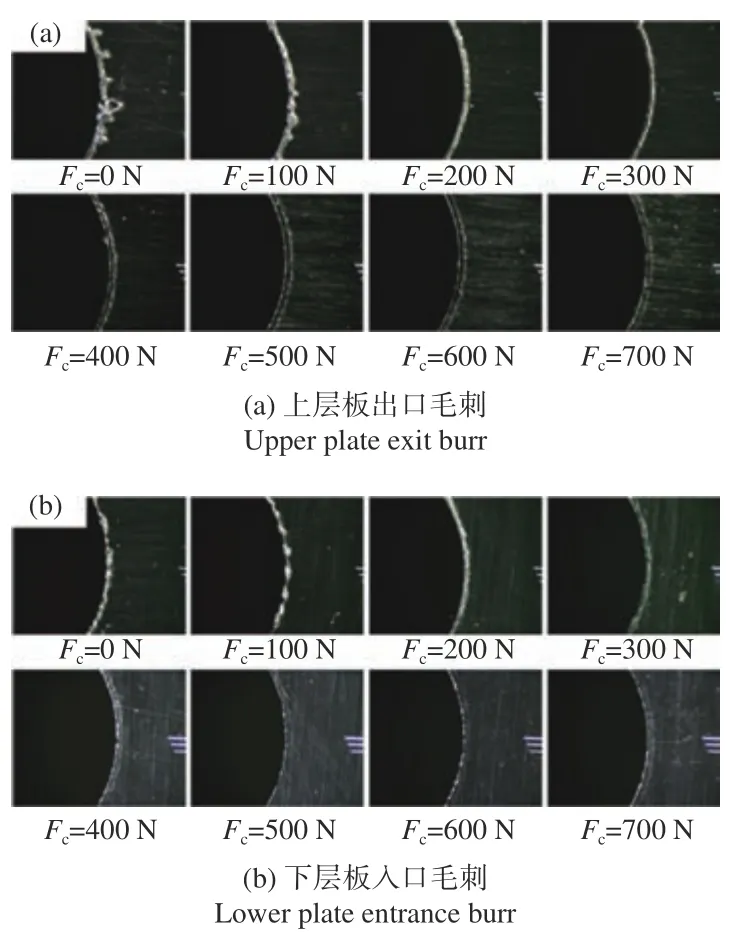

在航空航天制造业中,存在大量的铝合金叠层结构件,叠层界面处的钻孔质量对装配质量有着重要的影响。因此,国内外学者对铝合金层间毛刺的形成机理也进行了大量的研究 。PARDO等[56]针对铝合金叠层钻孔毛刺的形成进行了研究。发现层间间隙宽度和毛刺高度之间存在关联,较大的层间间隙宽度会产生尺寸更大的层间毛刺,毛刺的大小在一定程度上取决于毛刺生成的可用空间。刘姿[5]采用毛刺高度叠加原理对铝合金叠层板层间毛刺形成机理进行了研究,认为层间毛刺的大小等于上层材料的出口毛刺高度与下层材料的入口毛刺高度之和,并由此进行了层间间隙数学模型的建立。TIAN等[57]针对铝合金钻削出口毛刺的形成以及叠层铝合金板钻孔层间间隙对层间毛刺的影响进行了研究,基于板壳理论和有限元方法,建立了层间间隙的数学模型,讨论了层间间隙与层间毛刺之间的关系,如图14所示。当间隙足够时,出口毛刺和入口毛刺完全独立形成且无接触,层间毛刺高度小于层间间隙;

当出口毛刺刚好接触入口毛刺时,层间毛刺总高度等于层间间隙;

当层间间隙较小时,出口毛刺在完全形成前与入口毛刺接触,出口毛刺向内生长,总层间毛刺高度大于层间间隙,获得的预紧力与毛刺高度间关系如图15所示。预压力是控制毛刺形成的有效方法,进给速度对于层间毛刺高度有着显著的影响。

图14 层间间隙与层间毛刺关系[57]Fig.14 Relationship between interlayer gap and interlayer burr[57]

图15 预紧力与层间毛刺高度间关系[57]Fig.15 Relationship between preload and interlayer burr height[57]

2.2 铝合金钻削出口毛刺高度预测方法

只有在获得关于毛刺位置、毛刺类型和毛刺尺寸等必要信息的前提下才能开发有效的毛刺控制方法。在航空航天制造业中,为保证装配时零部件上大量的孔都能够正确一一对应,通常会将多个零件堆叠在一起进行制孔,这使得对出口毛刺的测量和观察变得复杂困难[7]。因此,进行铝合金出口毛刺高度的预测研究是十分有意义的。国内外学者对此进行了大量研究,采用的研究方法众多,主要有以下几方面:通过有限元仿真预测出口毛刺的高度和形貌;

通过试验建立毛刺高度的拟合公式,预测毛刺高度;

结合毛刺形成机理,建立毛刺高度预测模型。

部分学者将有限元分析和理论建模的思路结合起来,进行了毛刺高度预测模型的建立。吴丹等[58]针对2024-O铝合金材料,通过试验获得麻花钻主切削刃和横刃在不同进给量作用下受到的轴向力数值,建立钻削轴向力经验公式:采用有限元法对单层板的变形进行仿真,进而预测毛刺生成的初始位置;

运用能量法建立层间毛刺高度的理论模型,预测误差在30%以内,误差主要来自仿真过程中设定的边界条件与实际工况的差异和建模时对切削过程和材料特性的简化。毛刺高度实测值与理论预测值呈现相同的规律,模型具有一定的意义。胡力闯等[59]进行了基于工件刚度的毛刺高度数值计算,认为制孔位置不同,工件的刚度不同,工件产生的挠曲变形不同,对毛刺高度有着一定的影响。采用经典薄板弯曲理论求解钻削薄板任意一点处时的材料变形量,计算加工过程中钻削力所做的功,并考虑两板间的变形回弹,获得了7075铝合金叠层板上、下层板的出口毛刺高度模型。上层板出口毛刺高度预测值和实测值相对误差在13%以内,下层板毛刺高度预测相对误差在12%以内。HU等[60]研究了复杂条件下工件的挠度,采用迭代法确定层间接触区域及其对钻削过程中挠度的影响,建立了叠层钻削层间毛刺高度预测模型,对7075-T6和2024-T3铝合金叠层板进行了钻孔试验,试验测得的毛刺高度与分析模型预测值吻合良好。WANG等[61]采用轴向定位法,在单独的低频轴向振动钻削中准确地获得了内、外切削点,从而准确计算了振动钻削过程中钻头的工作角度、切削力等参数,推导出了出口毛刺高度的理论计算公式。CHANG等[62]提出了一种毛刺高度预测模型,认为只有切削力的正向部分和工件的弹性变形回弹有助于毛刺的形成,建立新的切削力模型,使用切削力正向均值确定材料的变形量,使用标准麻花钻进行72次钻孔试验进行验证。与改进后的模型相比,现有模型精度提高了36%,与实测值平均值偏差在10%以内。模拟值与实测值结果如图16所示。

图16 模拟值与实测值结果[62]Fig.16 Simulated and measured results[62]

MANDRA等[54]建立了一种考虑刀具磨损情况下出口毛刺的高度、厚度模型,与实测值进行对比,实际毛刺高度大于模拟毛刺高度,实际毛刺厚度小于模拟模型的,高度误差约为30%,厚度误差约为20%,预测值和毛刺高度和厚度的试验值变化规律相同。HASSAN等[63]通过平均推力以及刀具的磨损监测出口毛刺的高度,进行了毛刺高度的预测。LI等[64]针对7075-T6铝合金材料,基于材料的变形机制、低频振动辅助钻削的运动模型以及受力分析,建立了低频振动辅助钻削毛刺高度的预测模型,预测误差小于8%。胡力闯[8]通过有限元仿真,研究了钻削毛刺的形成过程,得到了加工参数以及钻头几何形状等对毛刺的影响,实现了对毛刺高度和毛刺类型的预测,并利用预测结果调整工艺参数从而获得较小的毛刺。

基于计算机技术和算法研究的发展,毛刺高度预测在此基础上也有了一定程度的发展。周越[65]构建了基于深度前馈神经网络的制孔毛刺形成预测模型,引入批量标准化算法和正则化技术,有效提高了训练效率和训练精度,基于蚁群算法的启发式整体调优算法,完成模型的全局优化,最后通过测试集得到了预测模型的预测结果,在绝对预测精度上有较大提高。以工艺参数(制孔转速、进给速度、每转进给量)和主轴电流信号特征矩阵为输入,预测平均相对误差为9.34%,能够达到95%以上的准确率[66]。GÖKÇE等[55]采用人工神经网络(ANN)对出口毛刺高度进行预测,以试验数据预测响应,用神经拟合工具评估试验数据,并使用前馈-反向传播执行ANN模型,对5083 H116铝合金毛刺高度的预测成功率为99.6%,预测值与实测值呈现相同的变化规律如图17所示。许敏俊等[67]建立了基于数字孪生的弱刚性钻削毛刺控制系统及2种极端情况下的毛刺高度模型,利用 GRU神经网络搭建毛刺预测模型,预测相对误差约为 13%。

图17 毛刺高度的试验结果和预测结果的比较[55]Fig.17 Comparison of the experimental and predicted results for the burr height[55]

还有部分学者采用通过试验获得出口毛刺高度数据并建立拟合公式的方法,实现对毛刺高度的预测。THAKRE等[68]采用响应曲面法建立了Al-SiC钻孔过程中产生的毛刺高度、厚度模型,通过均值和方差分析,获得了各工艺参数对毛刺高度影响的显著性。鲁琦渊[33]根据试验测得的超声振动辅助钻削铝合金出口毛刺高度的数值,依据最小二乘法,拟合出毛刺高度回归方程,出口毛刺高度预测的平均相对误差为15.76%。马文瑞[23]对铝合金进行钻削试验,由试验数据建立了基于响应曲面法的毛刺高度和毛刺厚度回归方程,预测值与实测值吻合良好。ABDELHAFEEZ等[69]基于响应曲面法的试验设计,发现出口毛刺高度与各切削参数之间存在高度非线性关系,并由试验结果获得了毛刺高度的拟合公式,获得的毛刺出口高度与切削参数之间的关系如图18所示。

图18 出口毛刺高度与切削参数间关系[69]Fig.18 Relationship between exit burr height and cutting parameters[69]

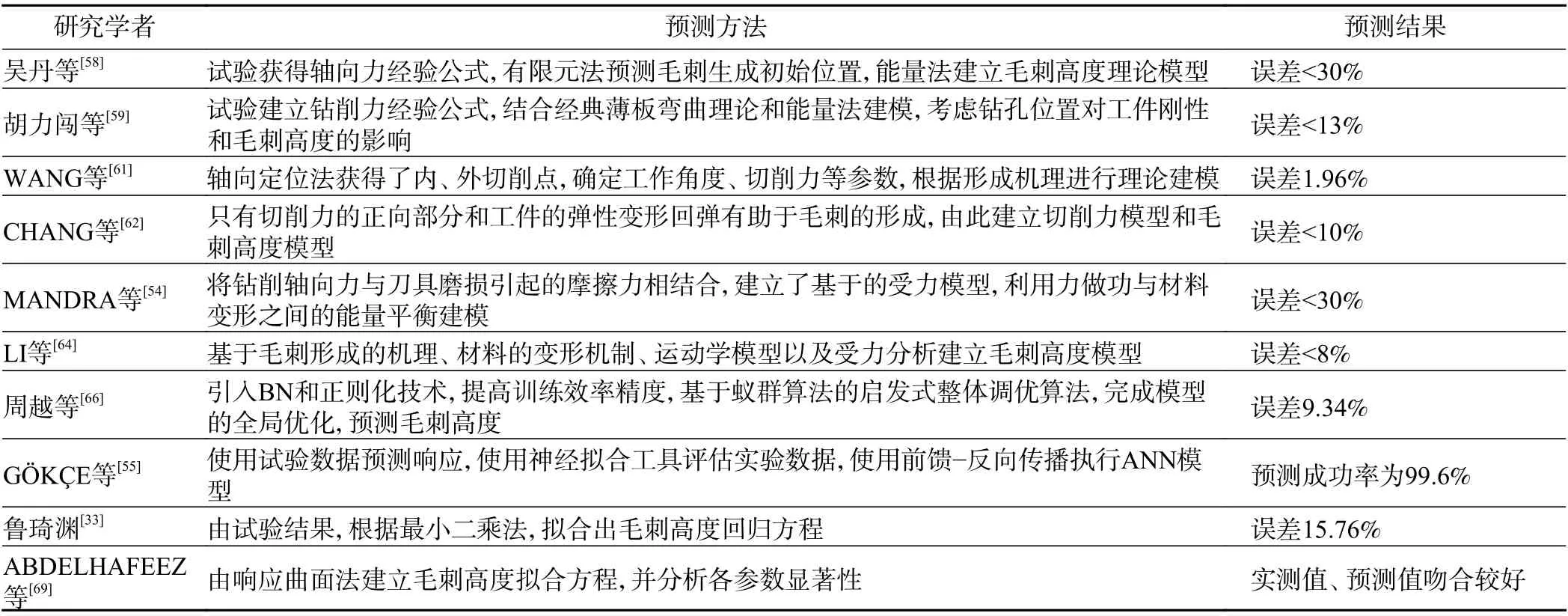

根据现有研究资料,针对铝合金出口毛刺高度预测方面的主要研究方向和进展如表1所示。

表1 毛刺高度预测研究进展Tab.1 Research progress of burr height prediction

通过对上述有关铝合金钻削出口毛刺类型、毛刺形成机理和毛刺高度的测量评价、预测方法的讨论分析可知,切削参数、加工工艺、刀具结构、加工条件等是影响加工过程中轴向力和材料塑性变形的主要因素,对出口毛刺有着重要的影响。目前,并没有一种方法能够直接解决毛刺的形成,无法完全避免出口毛刺的产生[70-71]。因此,最优的解决方法是尽可能减少毛刺的形成,控制其尺寸,降低其对制孔质量的影响[29]。开展铝合金钻削出口毛刺控制方法的研究,可以从优化切削加工参数,优化刀具结构和开发新的制孔加工工艺等几方面开展。

3.1 切削参数优化

铝合金钻削加工中的切削参数直接影响出口毛刺的形成,若参数选择不当,易导致加工过程中轴向力过大,增大刀具磨损,使出口毛刺过大,产生划伤等缺陷。各切削参数与毛刺高度间存在非线性关系,对出口毛刺影响的显著性也不尽相同。通过切削参数优化,可以有效地控制铝合金出口毛刺的尺寸。目前的研究主要通过试验,如单因素试验、田口正交试验、响应曲面试验等,或是通过建立的毛刺高度模型,分析加工参数对毛刺的影响,探究各因素对毛刺形成的作用,优化加工参数,控制出口毛刺尺寸。

对于切削参数优化方法的研究,多采用田口正交试验设计或是响应曲面试验设计的方法,可以减小试验量并通过方差分析等方法,获得不同参数下的显著度,获得对应的最优加工参数。向胜华[27]对7050铝合金进行了单因素钻孔试验,获得了不同加工参数下的毛刺形貌,如图19所示。以毛刺高度和切屑长度作为优化指标,对切削速度和进给速度进行分析,确认了最优的加工参数范围。袁定新等[44]针对2Al2铝合金使用硬质合金三尖钻,采用单因素试验与正交试验结合的方法对钻削参数进行研究,发现主轴转速对出口毛刺高度的影响较大,毛刺高度随着主轴转速的增大,呈现先增大后减小再增大的趋势,并根据试验结果获得了最佳的制孔参数:主轴转速,12 000 r/min;

进给量,0.025 mm/r;

控制毛刺高度均值为0.103 mm。苏海等[72]针对2A12-T4、7A09-T6铝合金材料,通过正交试验分析了主轴转速、进给量以及刀具锋角对铝合金叠层出口毛刺高度的影响。由极差分析得出影响制孔出口毛刺高度的主要因素依次为钻头锋角、进给量和主轴转速。进给量越小,转速越高,出口毛刺高度越小,获得了最优的加工参数:主轴转速为10 000 r/min,进给量为0.2 mm/r,压紧力为1 500 N,刀具顶角为140°,将出口毛刺高度控制在0.127 mm以下。

图19 不同参数下出口毛刺情况[27]Fig.19 Exit burr under different parameters[27]

于渊等[73]对钻尖顶角、主轴转速、进给量进行3水平正交试验,以铝合金出口毛刺为评价指标,并进行极差分析,确定了最优的加工参数范围并进行了验证。在顶角为120°,主轴转速为16 000 r/min,进给量为0.10 mm/r的加工参数下,可将毛刺高度控制在0.15 mm以下。ABDELHAFEEZ 等[69]针对Al7010-T7451和Al2024-T351铝合金钻孔,采用了基于响应曲面法的试验设计,发现出口毛刺高度与切削参数之间存在非线性关系,由试验结果建立了毛刺高度的拟合公式,获得了最优的加工参数:切削速度为150 m/min,进给量为0.16 mm/r,使出口毛刺高度降低了75%。KAMBOJ等[51]采用田口试验设计和方差分析获得了最优的加工参数,在切削速度为150.72 m/min,进给量为0.05 mm/r,步进角为90°时,出口毛刺最小为0.048 mm。KUNDU等[52]使用田口正交法进行铝合金制孔试验,通过方差分析,确定了最佳加工条件为:中等切削速度(20 m/min),低进给(0.032 mm/r),水冷润滑,工件支撑良好,可将毛刺高度降低33%。HASSAN等[63]对CFRP/7075 T-6铝合金叠层材料进行试验,不同刀具、参数下铝合金出口毛刺如图20所示。发现当主轴转速为2 600 r/min、进给速度为0.05 mm/r,当刀具几何角度在螺旋角为15°、隙角为8°、顶角为130°、横刃斜角为30°时,铝合金出口毛刺最小,毛刺高度为133.62 μm。

图20 不同刀具参数、加工参数下铝合金出口毛刺形态[63]Fig.20 Exit burr morphology of aluminum alloy under different tool parameters and machining parameters[63]

DIRHAMSYAH等[74]研究了铝合金微小孔钻削加工毛刺的变化规律,发现出口毛刺随主轴转速和进给速度的增加而增加。GÖKÇE等[55]采用田口正交试验法对5083 H116铝合金进行了干切削条件下的加工试验,采用响应曲面法(RSM)建立数学模型,采用人工神经网络(ANN)进行预测,根据方差分析发现对出口毛刺高度影响最大的因素为进给速度,最佳的加工参数为:切削速度为40 m/min、进给量为0.025 mm/r,此时出口毛刺高度为0.18 mm。ISLAM等[34]以主轴转速、钻头直径和冷却介质为研究对象,采用单因素试验,发现在风冷条件下,低主轴转速、低进给时,形成均匀毛刺,毛刺高度较小;

高主轴转速时,形成瞬态毛刺或冠状毛刺,毛刺高度较大。水冷条件下,传递到工件的热量较小,形成均匀毛刺,毛刺高度较小。MONDAL等[40]以主轴转速、进给速度和支承内深度为研究对象,建立基于响应曲面法的毛刺高度和毛刺厚度回归方程,采用BBO优化方法以毛刺高度和厚度最小化为优化目标,获得最优加工参数为:主轴转速为 320 r/min、进给量为0.08 mm/r,出口毛刺为0.567 mm。GAITONDE等[75]研究了一种钻削加工多目标田口优化方法,通过均值分析(ANOM)和方差分析(ANOVA)证明了方法的有效性,在给定的加工参数范围内获得了最小化毛刺高度和厚度的最优加工参数。BAHÇE等[76]使用不同的出口表面角度、主轴转速和进给速度参数对Al7075铝合金进行钻孔试验,通过田口、方差分析和NLR统计方法评估结果,确定了最佳钻孔参数:主轴转速为2 300 r/min、进给量为0.1 mm/r,毛刺高度为0.175 3 mm。

3.2 刀具几何结构优化

钻削是金属切削加工几种类型中最难的工序之一,其原因在于制孔精度由钻头结构直接决定。在加工时,刀刃一直在孔内,切削温度高,冷却困难;

切屑由排屑槽从孔内排出,易发生堵塞[77]。在钻削过程中,钻头的使用率仅为35%[55]。钻削的加工特性和麻花钻的结构易导致铝合金钻孔出口产生毛刺。对刀具的几何结构进行优化(包括使用合适的涂层、切削刃结构优化、新型刀具的研制等)有助于减小铝合金钻孔出口毛刺的尺寸。

传统麻花钻的结构如图21所示[78],主要结构包括前刀面、主切削刃、副切削刃、横刃、主后刀面、副后刀面等。麻花钻按结构可分为整体式钻头、焊接式钻头;

按钻头刃数分为二刃钻、三刃钻、多刃钻;

按钻头钻尖分为S型、X 型、波型等;

按钻头阶梯分为单级钻、阶梯钻、成形钻等。麻花钻结构复杂,各切削刃对切削过程有着重要的影响。钻尖部分主切削刃作为切削的关键部位,与工件材料直接发生作用,其刃型结构和尺寸参数决定着钻削加工中轴向力、力矩及温度分布,直接影响着出口毛刺的形成。麻花钻的几何结构(包括顶角、螺旋角、分屑槽、切削刃形状等)、刀具的基体材料、涂层等都会影响出口毛刺的形成。从这些方面进行刀具优化设计都可以控制毛刺的产生。已经有大量抑制出口毛刺的刀具被研制出来,包括多尖刃钻头、双顶角钻头、阶梯钻头等。针对航空航天制造业的具体工况,结合加工工艺,研制高性能的专用刀具,优化刀具角度,改善涂层工艺是未来刀具优化研究的重点。

图21 麻花钻结构 [78]Fig.21 Twist drill structure[78]

部分学者针对传统麻花钻结构如顶角、螺旋角等进行了优化设计,控制出口毛刺的产生。苏海等[72]发现钻头的顶角越大,出口毛刺高度越小。刘姿[5]从横刃长度、顶角、螺旋角3方面对钻头几何参数进行优化,并进行了三尖麻花钻和传统麻花钻制孔试验,发现三尖麻花钻的切削性能明显优于传统麻花钻的,小顶角和大前角结构有助于增加刀具的锋利度,减小铝合金孔的出口毛刺,钻头的双棱边设计减小了钻头与已加工表面的接触面积,减小了刀具与孔壁的摩擦。郭伟民[79]针对二重顶角、分屑槽和圆弧刃这3种结构形式对于减少钻削毛刺的作用进行了研究,发现二重顶角钻头随顶角减小,刀尖角增大,刀尖强度改善,刀具切削能力增强,有助于减小毛刺;

分屑槽钻头中分屑槽能将切削过程中产生的大块切屑分成2个或多个,使排屑更流畅,减小摩擦,降低切削力,从而减少甚至避免出口毛刺;

外凸型圆弧刃钻头在外缘转角处用圆弧光滑过渡,减小了主偏角,使轴向力减小,有一定的副后角,可减小摩擦和发热,有利于减少毛刺的产生。3种钻头结构如图22所示。

图22 3种抑制出口毛刺的结构[79]Fig.22 Three structures for suppressing outlet burr[79]

DORNFELD等[80]指出,麻花钻的几何结构(螺旋角、顶角)对钻孔过程中产生的毛刺高度和厚度有显著影响。黄娟[25]为抑制毛刺产生,对刀具的几何结构进行了优化,将钻头主切削刃修整成圆弧状的前切削刃和后切削刃,中间增加顶角为0°的过渡切削刃。优化后的刀具切削刃上不同点的顶角不同,离钻尖越远顶角越小,同时切削刃长度增加,钻削厚度减小、钻削宽度增加,使单位切削刃长度上的载荷减轻、轴向进给分力减小,工件材料终端受钻头轴向力的作用而产生的挠曲变形减小;

副切削刃采用较大螺旋角使排屑顺畅,轴向进给分力随之减小,工件终端材料的挠曲变形量会相应减小,并且前切削刃对材料进行切除后,后切削刃继续切削,可将前切削刃钻削中产生的毛刺进一步去除,优化的刀具结构可实现近无出口毛刺。FRANCZYK等[81]在麻花钻钻头边缘上做了一个特定长度和角度的倒角(l3=2 mm,k2=2°),如图23所示。优化的刀具结构能够显著降低轴向切削力(22%~23%)和毛刺高度(10%~22%),优化后可降低出口毛刺,如图24所示。施志辉等[82]发现麻花钻主切削刃的前角决定着切除材料的难易程度和切屑排出时在前刀面上的摩擦阻力大小。主切削刃前角大小与螺旋角大小相关,螺旋角越大,前角越大,可以减小切削扭矩和轴向力,使排屑较容易,从而减小出口毛刺的形成。曾腾辉[83]分析了不同刃口形貌对麻花钻切削性能的影响,发现圆弧形刃口的后刀面磨损量小于负倒棱刃口的,有负倒棱刃口形貌的麻花钻在前刀面刃口处均匀磨损、无明显崩刃及积屑瘤,制孔质量明显优于圆弧形刃口形貌麻花钻的。

图23 修改钻头结构 (l3=2 mm,k2=2°)[81]Fig.23 Modified drill (l3=2 mm,k2=2°)[81]

图24 刀具优化前后毛刺高度对比[81]Fig.24 Comparison of burr height before and after tool optimization[81]

在新型刀具的研制上,LIANG等[84]发现双顶角钻头和阶梯钻相比于传统麻花钻制孔质量更好,毛刺更小。其原因在于:阶梯钻第一阶段为预钻,第二阶段完成钻孔,改善了排屑环境,降低了加工过程中的切削力;

双顶角钻头具有推力小、毛刺少的优点。郭伟民等[85]发现双顶角钻头有助于减少毛刺的产生,双重顶角减小了切削过程中受到的轴向力,降低了单齿的切削厚度,提高了断屑能力,使切削阻力减小。朱兆聚[4]设计并研制了多尖刃钻头,阶梯刃钻头和双锥角钻头3种新型刀具,钻头刃型如图25所示,研制的刀具如图26所示。进行试验后发现:多尖刃钻头和阶梯刃钻头产生的切削力大,产生热量多,材料易软化,导致塑性变形大易形成较大毛刺;

双锥角钻头可以减小切削力,改善断屑情况,使切屑厚度减小,减小毛刺尺寸。产生的毛刺对比如图27所示。但3种钻头结构,都存在排屑性能下降,切削温度增加,从而影响毛刺形成的问题[86]。

图25 钻头刃型[86]Fig.25 Bit edge type[86]

图26 研制钻头[86]Fig.26 Development bits[86]

图27 不同刀具产生毛刺对比[86]Fig.27 Comparison of burr produced by different cutting tools[86]

REZENDE等[87]研究了4种新型钻头几何形状对抑制毛刺的影响,刀具结构如图28所示,并使用研制的刀具和麻花钻进行试验,如图29所示。研究发现使用平头尖嘴的钻头可以获得最低的毛刺高度。多种钻头的出口毛刺如图30所示。QIU等[88]使用传统麻花钻、双顶角钻头、烛杆钻进行试验,刀具刃型如图31所示,发现烛杆钻的外尖角结构可以抵消主刃产生的部分径向切削力,可明显降低毛刺高度,毛刺高度为麻花钻的1/6~1/8。

图28 刀具结构[87]Fig.28 Tool structure[87]

图29 试验刀具[87]Fig.29 Test tool[87]

图30 试验结果[87]Fig.30 Experimental result[87]

图31 刀具结构[88]Fig.31 Tool structure[88]

KO等[89]认为阶梯钻可以达到抑制毛刺产生的作用,前刃第一次切削时形成的毛刺可在阶梯刃第二次切削时去除。JIA等[90]设计了新的阶梯钻结构,通过控制阶梯直径比抑制加工缺陷,所设计的阶梯钻结构能够有效地减少毛刺的产生,刀具如图32所示。张观福等[91]研究了V 型钻尖钻头(钻尖120°,尖端部分大)和E型钻尖钻头(钻尖120°,尖端部分小并含有部分平钻切削刃)对出口毛刺的影响,V型钻头在孔即将钻通时先将待加工表面顶破,刀具不能有效切削,将材料挤向孔边缘产生毛刺;

E 型钻尖钻头在孔即将钻通时,平钻切削刃部分可以有效切削,通过两侧平切削刃把材料切除,能够抑制毛刺的形成。刘凯[92]针对铝合金加工需求设计了钻锪专用刀具。王彬杰[93]研制了一种铝合金加工用变导程钻头,可以解决铝合金加工中出现的粘刀、排屑难、出口毛刺大等问题。刘澍彬等[94]采用变导程钻头加工铝合金材料,刀具材料选用WC-Co类硬质合金牌号YG6X,结果表明在加工铝合金材料时,变导程钻头的切削性能优于恒导程钻头的,在一定程度上很好地解决了加工铝合金材料时出现的粘刀、排屑难,被加工材料的表面质量差、出口毛刺大等问题。

图32 研制阶梯钻[90]Fig.32 Development of step drill[90]

此外,也有学者对刀具基体材料、涂层种类对毛刺的影响进行了研究。林涛等[95]分析了含钴高速钢、硬质合金和涂层硬质合金3种刀具材料对制孔的影响。结果表明:含钴高速钢麻花钻产生的毛刺高度小,出入口较为光整,细小毛刺少。王共冬等[96]使用硬质合金(无涂层) 、类金刚石涂层、金刚石涂层等3种不同的刀具进行钻孔试验,发现类金刚石涂层刀具的切削效率高,制孔质量好;

而金刚石涂层会随着钻孔数量增加脱落速度较快,导致制孔质量下降,毛刺增大。

3.3 制孔工艺优化

针对传统麻花钻钻削制孔出口毛刺尺寸较大的问题,国内外学者通过改变加工工艺的方法来达到减小或抑制毛刺产生的目的,主要的工艺方向包括振动辅助、低温润滑、预紧等。

3.3.1 振动辅助

振动钻削技术是在钻削技术和振动技术的基础上建立起来的一种新型钻削加工方法[97],在钻削加工过程中,通过振动装置使钻头与工件之间产生规律而可控的相对运动,使切削用量按照一定规律变化,以达到改善切削性能的作用。当钻头(工件)的振动频率达到16 kHz以上时称为高频振动钻削,一般通过超声波发生器来实现,又被称为超声振动辅助钻削;

振动频率在16 kHz以下时被称为低频振动辅助钻削。振动辅助制孔能够减小铝合金出口毛刺的尺寸,是一种有效控制出口毛刺的策略。目前,加工设备是限制超声振动辅助制孔技术广泛应用的主要障碍,针对航空航天构件装配孔加工需求,结合实际工况,研制性能更稳定、结构更紧凑的超声振动制孔专用设备是未来的研究重点。

振动辅助钻削技术通过刀具的高速旋转运动、进给运动和高频振动复合成切削运动,其振动方向可分为轴向振动钻削、扭转振动钻削以及轴向扭转复合振动钻削,其原理如图33所示[98]。在麻花钻上施加的周期性振动改变了刀具和工件之间的作用,改善了切削刃的加工状况,有效降低了孔底残余材料向下的塑性变形流动,能够较早的实现钻孔出口过程中残余材料的破裂,有效降低了钻孔过程的切削变形、切削力和切削温度,从而降低毛刺形成的高度。

图33 振动制孔原理[98]Fig.33 Principle of ultrasonic vibration drilling[98]

对于超声振动辅助制孔,众多学者进行了相关的研究。李哲等[42]将超声钻孔出口毛刺的形成过程划分为:(1)孔底未切削残余材料准备切削状态;

(2)孔底残余材料切削的初始塑性小变形且被顶出孔出口边缘;

(3)顶出材料出现较早的初始破裂且为剪切断裂;

(4)随超声钻孔过程进行,裂缝扩展;

(5)孔出口边缘残余材料基本都被切除,毛刺预形成;

(6)钻尖横刃、主切削刃和副切削刃都完全超出孔出口边缘时最终形成小毛刺。建立的超声振动钻削原理图,如图34所示。超声振动钻削钻头的切削刃运动轨迹由钻头自转、沿轴向或纵向相对于工件的进给运动和高频小振幅的超声波纵向振动复合而成。进行的八面钻超声振动制孔试验,发现相比普通钻削,超声钻削能够降低钻削力16%~20%,降低切削温度 18%~21%,降低出口毛刺高度82%~89%。

图34 超声振动钻孔原理图[42]Fig.34 Schematic diagram of ultrasonic vibration drilling[42]

马文瑞[23]开展了超声振动辅助钻削制孔质量的研究,发现超声振动辅助制孔可以实现铝合金材料较好的断屑效果,避免连续型切屑的产生,降低了出口毛刺的尺寸,可使帽状毛刺有效脱落,对于均匀毛刺也可起到一定的抑制作用;

出口毛刺高度对加工参数的敏感程度依次为主轴转速、超声振幅、进给速度。毛刺尺寸随着超声振幅的增加而减小,随进给速度增大呈直线增加。李晓峰[13]开展了铝合金超声振动钻削工艺参数试验,结果表明:由于超声振动改变了钻头的运动形式,刀具的轴向振动使横刃比普通钻削更早的钻出工件,横刃钻出后的出口残余厚度比普通钻削的大,出口残余材料刚性较强,沿进给方向的变形减小,毛刺高度降低。鲁琦渊[33]开展了机器人旋转超声钻削质量研究,发现超声振动制孔的出口毛刺高度比普通钻削毛刺高度降低20%,毛刺高度随进给速度增大而增大。但主轴转速过大时,刀具和工件的接触时间增大,会使超声效应弱化,降低超声制孔对毛刺的抑制作用,如图35所示。LIANG等[84]通过仿真和试验发现超声振动辅助制孔可以大大降低切削力和切削热,降低出口毛刺高度;

刀尖角度的增加将导致轴向力和切削热不同程度地增加。ZAI等[99]采用超声辅助钻削技术对钛合金进行微孔钻削,结果证明:该方法能有效地提高出口毛刺的高度,在微孔钻削中,振幅与毛刺高度呈负相关,主轴转速与毛刺高度呈负相关,进给速度与毛刺高度呈正相关。胡力闯[8]研制了专用超声刀柄和超声电源(如图36所示),进行铝合金钻削试验,发现旋转超声钻削技术可以显著降低机器人的轴向钻削力,从而对钻削毛刺产生抑制作用,钻削力和毛刺高度结果如图37所示。

图35 不同切削参数下超声振动钻削和普通钻削毛刺高度对比[33]Fig.35 Burr height of ultrasonic vibration drilling and ordinary drilling under different cutting parameters[33]

图36 超声刀柄和超声电源[8]Fig.36 Ultrasonic tool holder and ultrasonic power supply[8]

图37 旋转超声钻削和普通钻削下毛刺高度对比[8]Fig.37 Comparison of drilling burr height between rotary ultrasonic drilling and general drilling[8]

对于低频振动钻削,部分学者进行了相关研究。LI等[64]针对7075-T6铝合金建立了低频振动钻削毛刺预测模型,认为低频振动钻削可以抑制出口毛刺的形成,进行的对比试验的结果如图38所示。在低频振动钻削中,钻头运动轨迹是进给运动和轴向振动的叠加,如图39所示。出口处的材料变形减小,从而导致切削力和毛刺尺寸减小。徐国勇等[97]针对L5铝合金进行了振动钻削加工试验,获得了振幅与毛刺高度间的关系,如图40所示。振动钻削过程中,对于不同的切削条件,通过选择合理的振动参数,能够减小切出进给方向的毛刺尺寸,甚至完全抑制毛刺的产生。

图38 普通钻削与低频钻削出口毛刺对比[64]Fig.38 Comparison of outlet burr between ordinary drilling and low frequency drilling[64]

图39 振动辅助加工[64]Fig.39 Vibration-assisted machining [64]

图40 振动钻削出口毛刺高度[97]Fig.40 Vibration drilling exit burr height[97]

3.3.2 冷却、润滑

冷却介质、润滑条件等都会对铝合金钻削加工过程产生重要的影响。目前航空航天制造业中,受加工条件的限制多采用干式钻削,在钻削中不提供切削液进行冷却或润滑,刀具与工件之间的摩擦剧烈,切削温度较高,工件材料塑形变形较大,易产生出口毛刺。采用低温钻削、微量润滑等技术对毛刺的控制有着积极的作用。低温切削加工可以降低加工过程中的切削温度,降低工件材料的塑性变形;

微量润滑技术能够有效减小切屑与刀具间的黏连,提高刀具的切削能力,降低切削温度,从而抑制毛刺的形成。

低温切削加工是利用液氮、液体二氧化碳等低温介质,使工件、刀具或切削区处于冷却状态来进行切削加工的方法;

微量润滑是指将压缩气体与极微量润滑液混合后,汽化喷射到加工区域进行润滑的方法。相关学者针对冷却润滑方法对出口毛刺的影响进行了一定的研究。杨淇耀等[100]对钛合金/铝合金叠层进行了低温与干式钻削试验研究,利用超临界二氧化碳作为冷却介质,采用内冷方式进行低温钻削试验。结果表明:在低温条件下,金属材料的塑性变形能力下降,不易发生热软化或热烧蚀,从而有效地改善了表面粗糙度,有利于维持更稳定的切削状态;

同时,低温提高了工件的硬度,使出口边缘在受到刀具和切屑的摩擦时更不易磨损和变形,从而减小了出口毛刺高度。NAM等[101]研究了在微钻过程中空冷、MQL和纳米流体MQL对钻削特性的影响规律,发现MQL和纳米流体MQL均可以减少切屑与刀具黏结,延长刀具使用寿命。在纳米流体MQL条件下,孔加工质量提高,毛刺几乎被完全消除。BIERMANN等[102]使用二氧化碳作为冷却介质进行制孔试验,试验装置如图41所示,获得了不同冷却条件下的毛刺高度,相比干式钻削,低温钻削毛刺高度大大下降,证明了冷却类型对铝合金钻削出口毛刺的影响。张玉玺等[103]发现干式钻削条件下加工CFRP/Al叠层更易形成积屑瘤,增大毛刺尺寸,半程微量润滑方式能够获得更好的制孔质量。

图41 低温钻削试验装置[102]Fig.41 Cryogenic cooling drilling experimental setup[102]

3.3.3 预紧

航空航天制造业中的构件多为薄壁弱刚度工件,增加预紧力能够有效增加制孔加工系统的刚性和稳定性,同时减小壁板零件间的间隙,抑制毛刺的产生。在工件不发生塑性挠性变形的前提下,预压紧力越大,对毛刺的抑制作用越好[104]。

国内外学者针对预紧对出口毛刺的影响进行了相关研究。袁定新等[44]发现,压力作为工艺试验的一项参数,对于出口毛刺的高度有着显著的影响,并针对2Al2铝合金材料进行试验获得了压紧力与毛刺高度间的关系,如图42所示,并给出了最优的压紧力参数。卢志军[105]进行了铝合金薄板叠层结构单向预压紧钻孔试验,以弹性力学、板壳理论为基础,分析了压紧力对铝合金钻孔质量的影响。发现增大单向预紧力以及减小钻削过程中的夹层间隙能够控制层间毛刺的形成,并提供了最优压紧力策略的建议。李源等[106]针对7075-T6和2024-T3铝合金叠层薄板进行干式钻削试验,建立了可调预压紧力钻孔试验系统原理及实物,如图43所示。试验发现,通过施加预压紧力能够显著抑制层间毛刺的高度,不同压紧力下的毛刺情况如图44所示。但预紧力对毛刺厚度和毛刺根厚度的影响并不显著。宋尧[107]进行了预紧力 PID 控制及叠层板层间毛刺控制方法验证。通过铝合金叠层板钻削试验,验证了预紧力对毛刺生长的抑制作用。徐晓霞等[46]研究发现:轴向预加载压紧力可以有效地抑制层间毛刺。在工件不发生塑性挠曲变形的前提下,预加载压紧力越大,抑制层间毛刺的效果越好。吴丹等[58]发现,层间毛刺高度随进给量的增加而增大,随压紧力的增加而减小。刘雪锋等[108]分析叠层薄壁工件层间毛刺的产生原理,利用简化的梁模型研究压紧力对层间间隙的影响,利用有限元仿真和函数拟合,提出基于有限元的压紧力理论预测方法,认为施加压紧力能有效地减小层间毛刺,但无法完全消除层间毛刺。

图42 压紧力对出口毛刺高度影响[44]Fig.42 Influence of pressing force on exit burr height[44]

图43 可调预压紧力钻孔系统[106]Fig.43 Adjustable preload drilling system[106]

图44 不同压紧力下毛刺形貌[106]Fig.44 Burr morphology under different pressing forces[106]

经过多年发展,针对铝合金构件装配孔钻削出口毛刺的研究已经有了较为成熟的体系,包含了出口毛刺的类型、测量评价、形成机理、预测方法、抑制策略等,对保证航空航天装配孔质量有着重要的作用。随着航空航天制造业的快速发展,自动化制孔技术的广泛应用以及各种新型飞行器的研制,对于出口毛刺的要求必然会不断提高。未来,针对航空航天铝合金构件装配孔钻削出口毛刺的研究可以从以下3个方面加以关注:

(1)已有测量加工技术的深化与优化。现有的测量、加工技术经过多年的发展,已经有了较为雄厚的研究基础和应用经验,与生产紧密结合。在满足当前对于出口毛刺加工要求的同时,进行技术的深化与优化,从而为航空航天制造业的不断发展提供技术支撑。

(2)新型测量、制造技术专业设备的研制。各种新型测量、制造技术已具有一定的理论基础,但相关的专用设备和工艺流程开发尚未成熟,缺少实际生产中技术可靠性和稳定性的深入考核评价,这成为阻碍新型制孔加工技术大规模投入使用的最大障碍。以理论为基础,进行专用设备的开发研制是未来的关注重点。

(3)智能化、数学化制造车间的开发。将智能化、数字化技术融入航空航天铝合金构件装配孔钻削过程的各个环节,对出口毛刺进行的形成、测量、评估、控制进行分析,自动调整工艺参数,优化加工工艺,以实现铝合金装配孔钻削质量的最优加工。进行智能化、数字化制造车间的开发,以提高自动化制造水平,降低研发制造成本,是未来航空航天制造业发展的必然方向。

猜你喜欢 毛刺钻头工件 微细铣削毛刺形成影响因素试验研究工具技术(2022年7期)2022-10-12带服务器的具有固定序列的平行专用机排序杭州电子科技大学学报(自然科学版)(2022年4期)2022-08-23空调阀板冲压毛刺优化解决方案模具制造(2022年5期)2022-06-27机床与工件相对运动对去除函数形成稳定性的影响机制研究机械科学与技术(2022年3期)2022-04-19工业机器人视觉引导抓取工件的研究智能制造(2021年4期)2021-11-04两台等级平行机上部分处理时间已知的半在线调度∗计算机与数字工程(2021年7期)2021-08-08较量润·文摘(2020年10期)2020-12-14一种零件毛刺去除方法的探讨环球市场信息导报(2018年29期)2018-10-16古探1井下古、元古生界复杂地层钻头选型研究现代商贸工业(2017年30期)2018-01-22PCD及PDC钻头在石油钻井中的应用中小企业管理与科技·中旬刊(2017年7期)2017-09-08