王 旭

(渤海石油装备制造有限公司,天津 300457)

国内的焊管制造企业经过了50 年特别是近20年的发展已经形成了世界上最大规模的钢管产业,钢管产品无论从产能到产品品种都具备了相当规模并达到了很高水平[1-2]。但目前我国大多数焊管制造企业的盈利能力却在下降。这与我国的经济发展阶段有着很大关系。文献[3]指出,国家竞争力发展可分为四个阶段,即生成要素导向阶段、投资导向阶段、创新导向阶段和财富导向阶段。当前我国人均GDP(国内生产总值)超过1 万美金,进入了创新导向阶段。钢管制造企业也是如此,经过了一个时期依靠资金、劳动力等要素投入支撑快速发展后,投资效率和边际效益大幅下降,依靠传统要素拉动发展的方式难以为继,必须靠创新驱动发展。而创新驱动发展不应单纯理解为新产品研发和新技术突破。适应新技术发展、应用新技术的突破改造传统产业也是非常重要的选择。

1.1 长输管道用焊管产品开发

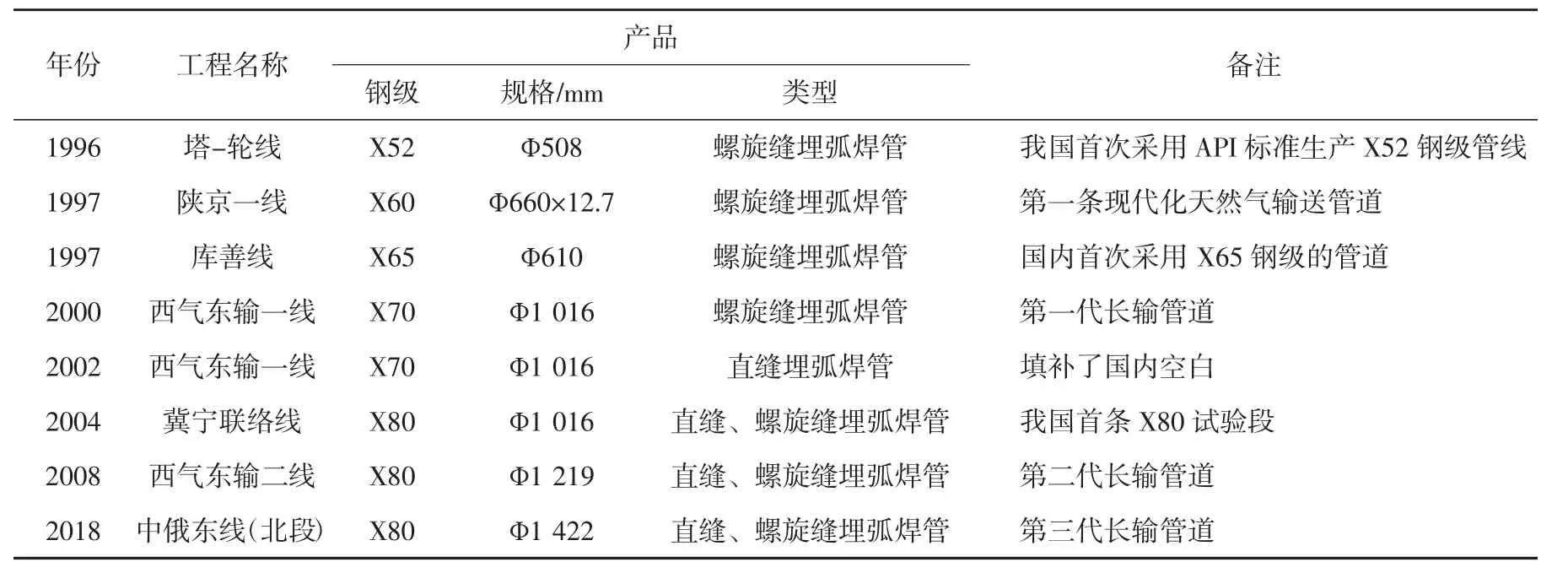

我国长输管线产品开发应用情况见表1。

表1 我国长输管线产品开发应用情况

(1) 高强度焊管。

从2005 年开始各钢厂和钢管厂陆续开始研究超高强度管线钢管,从X90 到X100、X120 均完成了单根钢管试制工作,但工程应用的各种问题还需要研究解决,所以工程应用进度远远落后于产品开发。中石油管道项目经理部组织的第三代大输量管道重大科技专项研究课题,根据试制钢管的各项技术指标,已经确定了准备建设X90 试验段,X90钢级螺旋缝、直缝钢管的小批量试制也已完成,各项指标均达到了相关标准要求,但由于各种原因试验段没有进行。

(2) 海洋输送管道。

我国海底管线管的开发是在20 世纪90 年代后期,当时受到直缝焊管制造能力限制,采用无缝钢管开发海底管道用管,比较典型的是天津钢管集团股份有限公司开发生产的X56 钢级Φ114.3 mm×10 mm、Φ273.1 mm×12.7 mm、Φ168.3 mm×12.7 mm等多个规格的海底管线管,从2010 年后直缝钢管开始成功应用于各海洋管道工程。

2010 年中石油渤海装备巨龙钢管有限公司(简称巨龙钢管)成功完成了中海油南海深水天然气管道项目用X65 钢级Φ762 mm×30.2 mm 和X70 钢级Φ765.2 mm×31.8 mm 直缝埋弧焊管国产化任务。

2011 年开始宝山钢铁股份有限公司(简称宝钢股份)海底管线管实现批量供货,目前已累计供货约150 万t,320 km。2016 年UOE 生产线成功通过了全流程海洋管道用钢管DNV 挪威船级社第三方认证,是国内唯一一家板、管及涂层通过DNV 挪威船级社海管认证的焊管企业。

2011 年番禺珠江钢管有限公司(简称珠江钢管)生产出国内第一批X65MD 钢级Φ559 mm×22~27 mm 的1 500 m 深海钢管,并成功应用于我国南海荔湾3-1 深海气田项目,共5.1 万t;

2013 年,珠江钢管的“深海管线用直缝埋弧焊钢管”入选2013年度国家重点新产品计划项目。

2014 年12 月,国内首根X70 钢级Φ1 016 mm×36.5 mm 深海用高强度厚壁直缝埋弧焊管在宝鸡钢管中油宝世顺(秦皇岛)钢管有限公司(简称中油宝世顺公司)下线;

2015 年12 月,该公司开发了X70 钢级Φ762 mm×36.5 mm 和Φ762 mm×40.5 mm 深海用高强度厚壁直缝埋弧焊管。

2018 年,国家重点研发计划“高应变海洋管线管研制”完成立项,项目主要针对基于应变设计对深水管道的特殊要求,建立基于应变海底管道设计方法,阐明L485 高应变管材强、韧、塑化控制理论,攻克板/管制造关键技术,开发环焊焊接材料、工艺、接头检测与评价技术,建立应用评价体系和相关标准[4],形成高应变海洋管线管制造能力及配套技术。2020 年,渤海石油装备制造有限公司(简称渤海装备)完成L485 钢级Φ559 mm×31.8 mm 深海高应变直缝埋弧焊管工业化试制,产品性能通过第三方检测,标志着我国深海高应变焊管制造技术取得突破。

(3) 大应变钢管。

大应变钢管技术日趋成熟。双相组织管线钢的成功开发提高了高钢级管线钢管的塑性变形能力,降低了应变时效性能,X70、X80 钢级大应变钢管均成功开发[5]。

X70 钢级大应变钢管于2011 年9 月通过了中国石油天然气集团公司(简称中石油)和中国钢铁工业协会组织的鉴定,并成功应用于中缅管道,共计4 万多吨。由鞍钢、沙钢供应钢板,巨龙钢管和中油宝世顺完成了X80 钢级大应变钢管千吨级试生产,并于2012 年11 月通过了中石油的鉴定,标志着我国具备了X80 钢级大应变钢管批量生产能力。2012 年,中油宝世顺和巨龙钢管为西气东输三线供应X80 钢级Φ1 219 mm×26.4 mm 大应变焊管,填补了我国X80 钢级大应变焊管制造的空白。

(4) 低温钢管。

我国钢管企业也在开发高寒地区用K60 和K65(X80)钢级管线管,并且取得了重大进展。2006 年巨龙钢管首次开发了符合俄罗斯标准的输送管道用K60 钢级直缝埋弧焊管、弯管和管件,并为中俄原油管道(二期)供应Φ1 220 mm×33 mm、Φ1 220 mm×26.4 mm 弯管。巨龙钢管公司研制生产的站场低温环境(-45 ℃)用X80 钢级Φ1 422 mm×30.8 mm 直缝埋弧焊管、Φ1 422 mm×33.8 mm 感应加热弯管、Φ1 422 mm×1 219 mm 三通管件于2018 年11 月在中石油进行鉴定,已经实现批量生产供货[6]。该系列产品可在-45 ℃环境下裸露服役,从而节省大量因保温伴热措施导致的建设与维护费用。该系列产品代表当前国内油气输送钢管最高水平,填补了国内空白。

(5) 抗腐蚀钢管。

国内酸性服役环境用高等级焊管研究起步晚,但进步很快。国内焊管企业和冶金企业联合攻关,在冶炼纯净化、连铸低倍控制、板材TMCP(热机械控制工艺)控制及耐酸焊材开发等方面取得巨大成就。从钢级来看,从主要供应集输小直径X52MS 钢级逐渐发展到大直径长距离外输用X65MS 钢级,X70MS 钢级也有研发[7-8],不仅满足国内需求,高等级酸性环境用焊管还批量出口到中东、中亚和北美等国家和地区。典型管厂有宝钢股份、渤海装备、宝鸡钢管、珠江钢管等企业;

典型工程如2004年全部采用国产X65MS 钢级直缝埋弧焊管的忠-武输氢管线工程,2015 年宝钢股份独家供应2.68 万t X65MS 钢级直缝埋弧焊管的英国石油公司(BP)在阿曼的BP Khazzan 1 期项目等。截至目前,宝钢股份耐酸焊管共计生产55 万t,其中埋弧焊管约50 万t,高频焊管(HFW)约5 万t;

珠江钢管生产耐酸焊管累计超过了10 万t;

巨龙钢管公司为土库曼、长庆油田等供货共计3.4 万t。

对于特殊环境用输送钢管的研发,我国目前已经能够满足国内绝大多数管道建设的需求,并批量出口到世界各地。但我国制管企业参与影响力较大的著名管道的建设较少(如北溪管道)。一方面由于我国管道建设在近20 年内项目非常多,各主要钢管生产厂(尤其是中石油内部生产厂)主要为国内重点项目供管,参与国际项目的能力和积极性受到限制;

二是国际上重点项目少,而且需要长时间的跟踪才有参与的可能,在这方面我国制管企业长期参与国际合作的能力和决心都存在一些短板。参与国际管道项目竞争不单可以提升企业产品制造能力,而且可以通过这些项目提升焊管制造企业国际市场运作规则、项目运行方式等方面的适应能力。

1.2 焊管生产线能力

我国现有焊管产能7 000 万t。其中,Φ400 mm以下的中小直径HFW 机组最多,产能约4 600 万t,占比65%,主要产品是一般水煤气管和建筑用脚手架管等;

Φ400~660 mm 的HFW 焊管产能约700万t,占比10%,主要用作城市供水、供热和供气管网,少量用于成品油输送和天然气管道甚至海底油气管道;

螺旋缝埋弧焊管机组产能约1 000 万t(占比15%),直缝埋弧焊管机组产能约700 万t(占比10%),一部分高端产品用于天然气长输管道,其余用于城市燃气及供水、供热和供气管网。现简单说明大直径直缝、螺旋缝埋弧焊管生产能力。

(1) 直缝埋弧焊管生产线和产能分布。我国直缝埋弧焊管生产线有近40 条,生产线主要分布在华东和华北地区,产能分别为378 万t 和195 万t,占我国直缝埋弧焊管产能的52.0%和27.0%。

(2) 带有预精焊的螺旋缝焊管生产线和产能分布。目前,国内的螺旋缝焊管生产线有近千条,生产线的生产直径规格、设备配置也有较大的区别。其中比较有代表性的还是采用“两步法”生产的螺旋缝焊管生产线。而且,采用预精焊工艺的螺旋缝焊管生产线的检测设备配置也是比较高的,更适应于长输管道用钢管的生产。世界上螺旋缝焊管预精焊机组已建设近30 套,其中主要是:印度新建的预精焊机组已超过10 套,中国10 套,美国新建的螺旋缝焊管生产线均为预精焊机组(4 条)[9]。目前我国已建成的9 条预精焊生产线的情况见表2。可以预料,随着管道工程对于钢管的要求越来越高和自动化控制技术的发展,在今后长输管道建设用螺旋缝埋弧焊管尤其是高钢级、大壁厚的钢管生产中将会越来越多地采用预精焊工艺。

1.3 焊管企业信息化应用

随着信息技术的飞速发展,国内的焊管企业在生产线的信息化建设方面投入了大量的人力、物力,国内的多条生产线都建设了ERP(企业资源计划系统)、MES(制造企业生产过程执行系统),还有部分企业建设了物联网系统,并实现了多个信息系统的融合,这些信息系统的建设不仅实现了从材料到成品钢管的生产全过程监控,为钢管生产提供持续的质量保证,并为满足客户管道全生命周期管理提供了有力的质量数据支持,同时也提升了制管企业的生产和经营管理水平。

表2 我国螺旋缝焊管预精焊机组(外控成型方式)情况

华油钢管有限公司和清华大学信息中心从2003 年开始合作研发焊管生产信息管理系统,经过研发和不断改进,现已形成了具有自主知识产权的信息管理系统。该系统拥有强大的软件整体架构能力,功能逻辑清晰,模块化开发设计,数据库统一分层管理,形成了一套从卷板、销售、生产、理化试验、质量分析、发货管理、多种文字质证书、码单、生产检验中英文报告实时导出的全生命周期一体化、信息化管理的完整体系,系统运行稳定可靠,为精益生产、精益管理、智能制造奠定了基础[10]。

我国焊管生产线在装备和工艺技术方面均达到了国际先进水平,直缝埋弧焊管生产线和螺旋缝埋弧预精焊生产线都先后引进了目前国际上最先进的焊管机组设备,国内焊管设备生产厂的能力也有了长足的进步。焊管机组的国产化程度和水平越来越高,国内的焊管生产装备不仅满足了国民经济发展的需求,还大量出口到世界各地。

随着中俄东线工程的启动和国家管网公司的成立,长输管道建设对钢管的要求也有了一些新的变化,应该引起钢管制造企业的重视。对于我们今后一个阶段的研发和改进方向,为什么把“生产过程数字化、自动化,企业管控信息化”作为焊管制造企业提升转型的重要途径之一,这和目前国家和行业发展阶段有着重要关系,也和管道建设对钢管制造企业的要求以及焊管企业自身发展需求有关。

2.1 焊管生产企业的需求

(1) 企业提高绩效的需求。

目前先进的制管企业大都建立了ERP、MES、SCADA(数据采集与监视控制系统)等比较齐全的信息系统,也取得了一定的成效,但在促进工艺技术进步、生产经营精细化管控方面普遍不足。丰田的精益生产理论是以“Just In Time”(准时生产)为目标,消除生产经营过程中的各种浪费,尤其是非价值增值过程造成的浪费。钢管生产经营价值链短,在合同签订、原材料采购、钢板供货、原材料储运、生产、倒运、成品管仓储和发运接收等生产经营过程中,真正增值只有生产过程,而单纯提升生产过程效率对于提升整个企业生产经营绩效的作用是有限的,更应该关注的是生产经营全过程的精益管理,使销售、采购、生产和储运等全过程的参与者全面学习和实施信息系统,才能够真正起到精益管理,提升钢管产业链的总体创效水平的作用。

要将钢管企业运行过程中所有过程显现化,实现“物流、生产流、资金流”三流合一,信息技术是最有效的手段,只有通过信息系统才能够将巨大数据流有机结合,为企业提供高效的管控手段。

(2) 提高产品品质的需求。

钢管产品的特点决定了钢管产品最本质的质量特征:产品品质的一致性。也就是钢管产品性能和外观尺寸等相关品质的一致性。而钢管产品的性能是抽样检测,几根钢管的检测结果代表整批钢管的质量。这就要求要想成为世界一流钢管制造企业必须具备非常高的全过程质量管控水平,而生产过程参数的自动检测是全过程质量管控的基础。只有完整可靠的过程数据才有可能实现高水平的质量管控。随着科技发展,钢管制造企业的自动化、信息化水平越来越高,一些世界先进的钢管制造企业也正在向着智能化的方向努力,钢管生产过程越来越多的依靠装备自动完成,生产效率和产品质量受生产员工操作技能的影响越来越小。

(3) 企业降低成本的需求。

随着经济的发展,企业人工成本在产品成本构成中所占比例越来越大,采用机器人等先进技术减少人工成本的要求也越来越迫切。通过机器取代人工不仅可以减少人工成本,还可以大大减少生产过程中内部质量损失,有效降低企业运行成本。

2.2 管道建设的新需求

(1) 管道建设安全性需求。

随着我国西气东输、中俄天然气管道等一系列管道的建设,大直径、高钢级管线钢管的应用越来越广泛,然而伴随着高压油气管道的服役,管线失效案例时有发生,由此产生了很大的经济损失。这一方面反映出过去高压油气输送管道建设在施工质量控制方面的欠缺,另一方面在某种程度上也反映了我国在高等级管线管服役安全整体性方面考虑不足,管道施工、焊管制造环节没有完全统一协调,制造、施工在依循各自标准时都能达到要求,匹配在一起却存在一些问题,目前已大大影响了高钢级管线钢的应用,业界甚至质疑X80 钢级的应用。因此,作为钢管生产企业,在保证产品质量满足标准要求的同时,也应该综合考虑现场焊接的便利性、管线全生命周期安全服役等问题。对此,制管企业完整的数字化体系可以为现场施工提供有效的数据支持。

钢管综合数据可以为环焊接头性能设计、焊接工艺匹配、工艺参数范围设定提供基础条件,使得环焊接头性能更易得到保证。钢管尺寸精度的一致性大大降低现场组对的难度,避免强力组对,降低组对应力,提高了组对效率。

油气输送管道建设对产品质量可靠性要求越来越高,国际先进的管道建设管理更偏向于钢管供应商对钢管品质管控能力的整体评估,对钢管产品质量要求不再仅仅局限于是否符合标准要求,严格的过程质量管控,产品质量指标的波动性,精密的宏观尺寸等各方面都已经开始被关注到。

(2) 管材产品全数字化移交的需求。

新时代技术条件下,油气管网建设正跨入智慧管网建设阶段,全生命周期管理,数字化工地,智慧运行、智能诊断、智能追踪、智能处置等方兴未艾,呼唤管材产品的数字化虚拟移交。

以渤海装备、宝鸡钢管、宝钢股份为代表的国内先进制管企业先后建设了ERP、MES、SCADA等信息化系统,关键质量数据大都实现自动采集,工厂正向数字化转型,基本具备了管材产品数字化移交的技术基础。需要进行管材产品全数字化移交平台的研究与开发,在产品层面满足智慧管网建设、运营、维护全生命周期智能管控需求。

3.1 生产线关键生产和检测工序数字化是基础

自动控制、计算机、网络、物联网、AI 等技术的发展,使得设备控制、生产管理、质量管理、安全管理、物料管理、资源调度等均向数字化、网络化方向发展,并呈现出管控一体化发展趋势。

对焊管生产线而言,实现关键加工和检测工序数字化,增强控制层、管理层对现场实时感知能力,才能实现系统间数据实时共享,基于同一可靠数据源实现实时最优协调管控,制造工艺自主优化,才能第一时间发现异常,实时纠偏,确保产品品质绝对可控,生产效率、质量达到理想状态。此外,关键加工和检测工序数字化,使得在模拟时代一些一直依赖于工人技能不能实现自动化的工作,如X 射线探伤、表面检查、成型、合缝等有了实现自动化的可能。

3.2 关键设备和生产流程自动化是关键

高压油气输送管道用焊管在质量方面的要求是万无一失,而对其安全服役起决定性作用的理化性能等指标只能采取抽样检测,这就要保证抽样的代表性,整批产品品质必须有很高的一致性。通过关键设备和生产流程自动化实现加工过程自动化,提高产品加工过程的一致性,是提升焊管产品品质一致性的关键。

目前,焊管产品质量很大程度上还依赖于操作者的人工调整控制与判断,操作者的技能、认知水平、责任心、甚至情绪都会对生产质量、效率产生很大的影响。此外,高素质技能型人才培养周期长,人们就业理念的变化加上用工成本逐年增加,很多焊管生产线在采用自动化、信息化技术提高效率、减少用工方面还有较大提升空间。

采用现代技术对现有焊管生产线的关键装备、生产流程进行自动化改造,逐步摆脱生产质量、效率对人的依赖,进而逐步实现智能制造是焊管企业转型升级、走向现代制造的关键所在。

3.3 实现企业全面信息化管控是目标

焊管制造企业在过去很长一段时间都在走规模效益发展的模式,这也使得我国焊管产能走到了世界第一的位置。很显然这种模式将难以为继,焊管企业必须转型升级走高质量发展的道路。

产品制造仅是焊管企业运营的一个环节,客户、供应商、原材料采购、钢板供货、原材料储运、生产、倒运、成品管仓储和发运接收、施工、现场检测等过程或相关方关系复杂,靠人难以全面管控,必然会带来各种浪费、漏洞、失误等,给企业运营带来不必要的损失,甚至是经营风险。传统焊管企业在转型升级、高质量发展的道路上,应树立实现企业全面信息化管控的目标,以达到技术经济最优化,风险最小化,管控实时有效化,管理成本最小化的目的,从而在未来的市场竞争中立于不败之地。

(1) 企业信息化是“一把手”工程,信息化是能够将“物流、生产流、资金流”三流合一的最有效手段,但同时保证信息化能够真正成为管理的有效手段也是非常困难的工作,如果不能保证各部门和专业形成统一合力,其作用很难有效发挥,甚至会成企业的包袱。所以“一把手”的认识和决心是关键。

(2) 数字化要从思维方式的转变开始,如果没有数字化的思维方式并将大数据利用合理有效的分析方法加以利用,那么我们积累的数据就是垃圾,而且积累的越多处理起来就越困难。

(3) 不能为了自动化而自动化,有些工序和设备实现自动化或智能化在现阶段可能非常困难,如果实现可能要花费非常高的代价,效果也未必理想。所以,还要从性价比方面全面考虑。但制约质量和效率的瓶颈工序再难也要下决心实施。

(4) 关键技术还是要立足“自主研发”,在前一阶段我国焊管行业的装备技术进步主要还是靠引进技术和装备,但在一些关键技术装备方面如果不投入精力去自主研发,过一段时间引进的装备技术自然又会落后,还需要花大价钱继续引进。所以我们的制管装备应该从跟随学习向引领发展,而近阶段主要的研究还是在自动化技术应用方面。

焊管企业通过数字化、自动化和信息化最终实现智能化生产与管控是当前发展阶段的正确选择。随着世界科技进步日新月异,前沿技术呈集中突破态势,多个技术群相互支撑、链式发展的局面正在形成,以云计算、物联网、5G、大数据、人工智能为代表的数字技术与传统产业深度融合,新一轮的技术革命加速推进,我们应抓住机遇做好传统焊管企业的融合,使企业走上提质转型的快速路。

猜你喜欢 钢管生产线管线 1年完善7条专业生产线,欣康药业高质量通过新版兽药GMP验收当代水产(2022年7期)2022-11-18城市道路施工中地下管线保护措施建材发展导向(2022年20期)2022-11-03Fanuc协作机器人在自动化装配生产线上的应用汽车实用技术(2022年19期)2022-10-19上GMP生产线!原料产能翻番!这家玩了18年“菌”的江苏企业又有什么大动作?当代水产(2022年2期)2022-04-26市政工程施工中地下管线工艺探索建材发展导向(2022年6期)2022-04-18不同截面类型钢管RPC界面粘结性能对比研究建材发展导向(2022年5期)2022-04-181,4-丁二醇加氢进料泵管线改造科学家(2022年3期)2022-04-11微型钢管桩在基坑支护工程中的应用建材发展导向(2021年22期)2022-01-18特斯拉将改造生产线 提升Model Y产量中国计算机报(2020年11期)2020-04-21城市地下管线探查技术及方法研究炎黄地理(2019年1期)2019-09-10