轴承钢可用于制作柴油机油泵的精密偶件。目前,国外发展的几个渗碳高温轴承钢钢种有:CBS600、CBS1000、M315等

。我国的汽车轴承用钢、高速铁路轴承用钢、进口设备专用轴承钢、一些在特殊工况下使用的高精度、高附加值和专用轴承(钢)仍需进口

。要想使轴承钢具有良好的性能

,必须安排合理的热处理工艺。本文通过研究轴承钢GCr15SiMn合金元素、热处理工艺与性能的关系,通过预先设定的热处理工艺,测量硬度和力学指标,观察金相组织,从而得到综合力学性能最好的GCr15SiMn轴承钢及其回火后的系列金相图谱,完善其基础数据,探究热变形加热温度对GCr15SiMn渗碳体组织演变及硬度的影响,从而更好地指导生产。

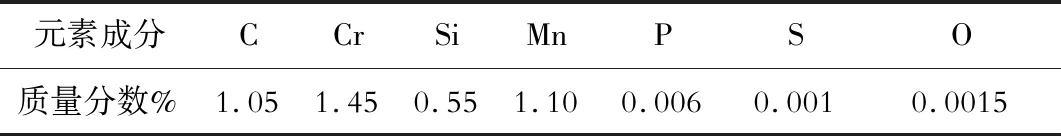

2.1 实验材料

本的实验选取的实验试样是商用GCr15SiMn钢,进行不同加热温度在相同保温时间下的加热实验。表1表示此GCr15SiMn钢的元素成分

。

2.2 实验方案及步骤

通过热模拟实验、显微组织观察分析、显微硬度测试等方法,分析在不同条件下碳化物的溶解规律,并找出在实验条件下碳化物完全溶解时对应的加热参数。

实验方案如下:

研究在保温时间为100s的情况下,不同加热温度对GCr15SiMn钢残余碳化物的影响,从而确定一个较合适的加热温度。确定的热模拟方案为:以50℃/s的加热速度加热,分别加热至780℃、810℃、840℃和870℃,并在该温度下保温100s的时间,然后进行水淬处理。

实验方案如下:

珠光体转变为奥氏体的条件是将珠光体加热到临界点A1以上

。高碳钢GCr15SiMn在冷却的过程中,奥氏体晶界处有网状碳化物的析出,其沿着晶界分布,就会造成金属的塑性和韧性的降低,因此,可研究加热温度对于奥氏体晶界处网状碳化物溶解的影响规律。

由图1(a)~(d)可以看出:当实验加热温度为780℃时,奥氏体晶界处网状碳化物已经出现了大部分的熔断,熔断部分的奥氏体晶界处网状碳化物的边角已经慢慢变得圆润;

当实验加热温度为810℃时,奥氏体晶界处网状碳化物中熔断程度加剧,奥氏体晶界处网状碳化物与实验加热温度780℃时的相比要更细、更薄;

当实验加热温度为840℃时,奥氏体晶界处网状碳化物在三角晶界中存在一个几乎完全溶解的分支,各个晶界之间也表现出分隔不明显了;

当实验加热温度为870℃时,三角晶界几乎消失了,说明在加热温度为870℃此时的奥氏体晶界处网状碳化物基本上已经完全溶解。

采用实验方案处理之后得到的扫描电子显微镜照片如图1与2所示,这里面的图1主要表现的是GCr15SiMn三角晶界处的奥氏体晶界处网状碳化物的溶解状态,图2主要表现的是GCr15SiMn中珠光体的渗碳体片层的溶解变化状态。

权筝跟他同龄,二十七岁,也是学经济的,不过人家是博士学历。谈了三年,家里觉得该结婚了,何东也说不出不结婚的理由,这不明天就得去登记了。

3.1 奥氏体晶界处网状碳化物的溶解

按照本次水利普查的范围定义,灌区调查对象名录表Q302表中的灌区名称除非为单纯的地下水灌区,灌区的名称应该出现在表Q701(灌区)中,并且灌溉面积应相同。利用VLOOKUP函数表以Q302的灌区名称为参数在Q701表中查找“灌区有效灌溉面积”,如果结果显示为“#N/A”即表示该灌区在表Q701中找不到或者名称不一致,需要复核两表的一致性。

在进行热模拟实验的过程中,其中珠光体中的渗碳体层也会有部分溶解于铁素体基体中。渗碳体在珠光体中溶解程度的大小会改变此金属的结构和性能,因此必须要通过观察来分析渗碳体层在珠光体中的溶解的规律。

分析2:由知,焦点F(1,0)为△ABC的重心,设A、B、C在抛物线y2=4x上的横坐标分别为x1,x2,x3,则x1+x2+x3=3×1=3.根据抛物线的焦半径公式,=+(x1+x2+x3)=3+3=6

对于热模拟实验的实验样品,我们选取拍摄的位置为三角晶界处的奥氏体晶界处网状碳化物,每张照片的放大倍数都是相同的5000倍,这样就可以直观对比出不同参数下奥氏体晶界处网状碳化物的残余数量。

从表4可以看出,总体上微波加热预处理后,磨矿产品粗粒级含量显著下降,中级粒级和细粒级含量明显增加,且水冷却后磨矿产品粒度变化更为显著,说明微波加热预处理水冷却后更有利于促进矿石硬度降低,使粗粒减小比自然冷却更加明显,细粒级增加也比较明显。

保温时间为100s,不同加热温度的试样的三角晶界处SEM图像如图1所示。

热模拟实验在Gleeble-1500热模拟机上进行,对实验设备输入具体的热处理参数,得到最终所需的热模拟试样。然后用线切割的方式将热处理后的试样沿横截面切开,再用镶样机镶样,制得的金相试样经60号砂纸开始到2000号砂纸的打磨后抛光,用4%的硝酸酒精侵蚀,烘干。随后用Zeiss-EVO18扫描电子显微镜观察显微组织,拍摄金相照片全部选用5000倍的放大倍数。最后在每个试样上选择五个不同的部分用Leica VMHT 30维氏硬度计测量维氏硬度,除去波动较大的点后取平均值。

3.2 珠光体片层的溶解

GCr15SiMn钢的实验试样在随着加热过程中,其中有一部分的组织发生了奥氏体化,随着加热温度升高,奥氏体化的程度不断加剧。其中奥氏体化的那一部分由于水淬变成了马氏体,没有产生奥氏体化的部分继续以珠光体的形式存在着。

“停战!停战!累死我了!”糖龙气喘吁吁地求和,瘫软地躺在书桌上。原本气势昂扬的龙角,也软趴趴地挂在头顶,整条龙跟煮熟的面条一样。这糖龙虽然有着龙的外形,却没有一丁点龙的本领。

实验试样的渗碳体在珠光体之中分布的SEM图像如图2所示。

扫描电子显微镜照片中的灰暗、平缓的部分是马氏体组织,成片层状的分布的区域为珠光体区,其中明亮的灰白色的区域是渗碳体,奥氏体晶界处的渗碳体是奥氏体晶界处网状碳化物,形成了“三角晶界”。

如图2(a)~(d)所示,在图片中我们就可以看出:当加热温度为780℃时,此时晶粒之中的渗碳体的片层开始变薄并在许多区域出现了熔断现象,片层不再连接在一起。其中渗碳体的溶解区域变为灰色的马氏体组织;

当加热温度升高为810℃时,由于温度的提高,其中渗碳体熔化后,逐渐发生球化且变圆,说明渗碳体的溶解程度加深;

当加热温度上升到840℃时,晶体中的灰色马氏体已经占据了晶体的大部分,片层状的渗碳体变的很少,随着温度升高,渗碳体逐渐变小并呈球形,溶解的渗碳体的周围的组织之中的碳含量不断的上升;

当加热温度增加为870℃时,奥氏体晶界处网状碳化物熔断非常严重,并且绝大部分的奥氏体晶界处网状碳化物以点状在晶体中存在,其中晶内的主要组成部分已经变为了马氏体组织,整张图呈现马氏体组织之中点缀着点状的渗碳体。

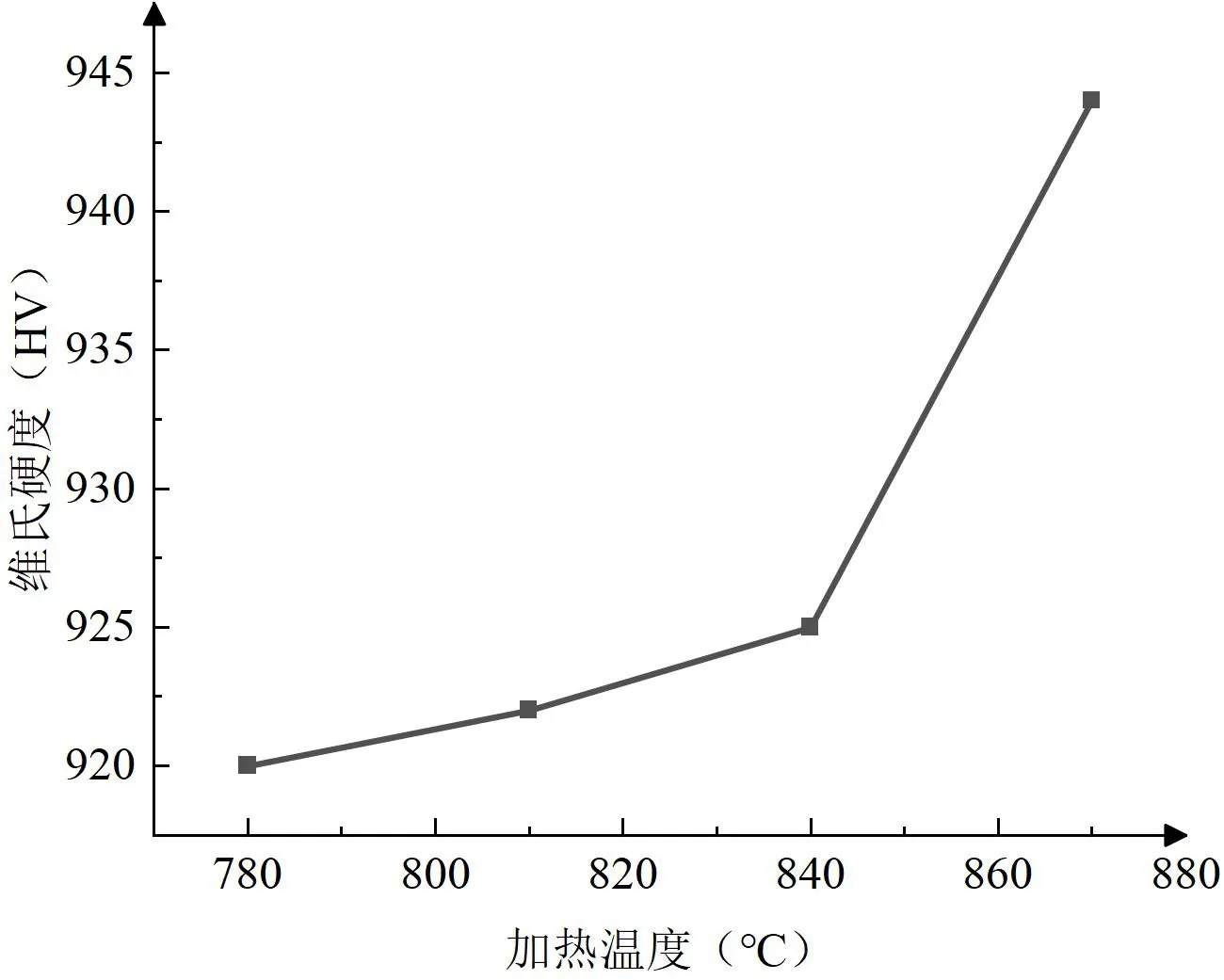

3.3 实验钢的显微硬度

随着实验的进行,由于加热温度的变化,实验钢的结构与组织发生变化,其硬度发生了改变。

我们通过实验进行实际测量的热模拟的样品的维氏硬度如表2所示,实验样品的维氏硬度的变化趋势如图3所示。

由表2和图3可以看出,随着加热温度在780℃、810℃、840℃和870℃之间的升高,GCr15SiMn钢试样的维氏硬度呈现出递增的趋势。影响GCr15SiMn钢硬度的主要因素是钢中马氏体组织的相对的含量。随着加热温度在780℃、810℃、840℃和870℃之间的升高,组织中奥氏体化程度的不断增加,使后续水淬时所产生的马氏体的含量出现增加的现象,从而我们在实验中测得的GCr15SiMn钢维氏硬度不断升高。随着加热温度升高,GCr15SiMn钢中奥氏体的形成速率迅速增加,为后期所形成的马氏体组织提供了更加多的“组织准备”。试样钢中的奥氏体的形成量增加非常多,没有发生溶解的碳化物,都以颗粒状的形态存在于钢中马氏体相区中,这样的分布形式提高了GCr15SiMn钢试样的硬度。

新时期下,随着我国电厂企业的持续深化改革,虽然其整体竞争力不断提升,但是依然存在诸多问题。同时,在以往国有企业管理模式下,电厂企业内部组织结构存在重叠和交叉的情况,对企业的长远发展形成了制约。因此,电厂企业要对内部组织结构进行优化,通过扁平化管理方式,提升组织结构的合理性,在招聘员工过程中,也要遵循人尽其才的原则,按照员工能力分配工作岗位,保证员工在适合的岗位中充分发挥其能力和才智。

本论文研究了不同加热温度在同一保温时间对GCr15SiMn渗碳体数量和形貌的影响规律,从而明确了加热温度对于实验钢显微组织和硬度的影响并得到如下主要结论:

(1)随着加热温度升高(780℃~870℃),奥氏体晶界处的网状碳化物逐渐熔化溶解。珠光体组织从最初的连续的片状熔化,然后慢慢的球化一直到消失。随着渗碳体的溶解,原始珠光体和渗碳体的周围的基体中的碳含量逐渐增加。马氏体组织的比例随加热温度的升高而增加,而珠光体组织的含量随加热温度的升高而降低。随着加热温度升高(780℃~870℃),GCr15SiMn钢试样的奥氏体化程度在增加。当我们把加热温度加到870℃的时候,同时在保温100s的条件状况下,GCr15SiMn钢试样的奥氏体化基本完成,随后在水淬过程中获得的马氏体组织含量是最大的。随着加热温度的升高,实验所得GCr15SiMn钢试样的硬度继续增加,且增幅不大,因此温度是影响晶内马氏体组织的相对含量的一个重要因素;

(2)保温时间为100s时,随着加热温度在780℃、810℃、840℃和870℃之间的增加,实验试样的马氏体组织含量增加,而珠光体组织含量降低,且实验试样显微硬度持续提高,当加热温度为810℃的时候,不管是奥氏体晶界处网状碳化物的熔断还是珠光体组织中的渗碳体的片层溶解都明显开始。当加热温度到达840℃的时候,实验试样的显微硬度急剧升高,此时试样中的碳化物溶解更充分,奥氏体化程度更高。

[1]李俊杰. 奥氏体化与冷却速率对过共析钢组织的影响[J]. 金属学报, 2013, 49(5): 583-592.

[2]虞明全.轴承钢钢种系列的发展状况[J].上海金属,2008,30(3):49-54.

[3]秦添艳.轴承钢的生产和发展[J].热处理,2011,26(2):9-13.

[4]付云峰,崔连进,刘雅琳,等.国内轴承钢的生产现状及发展[J].重型机械科技,2004,(4):37-40.

[5]濑户浩藏(陈洪真译).轴承钢——在20世纪诞生并飞速发展的轴承钢[M].北京:冶金工业出版社,2003.

猜你喜欢 网状奥氏体试样 基于细观定量分析方法的地基土蠕变特性与模型研究中国建筑金属结构(2020年10期)2020-11-28滚筒式网状收纳器发明与创新·中学生(2020年6期)2020-06-22从线性走向网状的课堂教学架构小学教学研究(2019年8期)2019-11-08从线性走向网状的课堂教学架构小学教学参考(数学)(2019年7期)2019-08-07结合有限元软件对7A04铝合金疲劳性能的研究山东工业技术(2018年23期)2018-12-27提取方法对枸杞多糖含量及体外抗氧化能力的影响食品界(2017年7期)2017-08-24奥氏体不锈钢铣削加工工艺分析科技创新导报(2017年10期)2017-06-19超临界机组高温受热面氧化皮脱落导致爆管研究分析科学家(2017年4期)2017-05-25例析双组分混合体系检验方案设计中学化学(2016年12期)2017-02-05钢中存在的相、组织之间的关系解析东方教育(2016年21期)2017-01-17